萬雪峰

(鞍鋼集團鋼鐵研究院海洋裝備用金屬材料及其應用國家重點實驗室,遼寧鞍山114009)

摘要: 簡述了鐵水脫硫的衍變歷程,分析了工業生產主要使用的幾種脫硫劑的優缺點。對脫硫過程的限制性環節展開討論,認為鐵水脫硫是一個混合限制性環節聯合控制的過程。對比了噴吹法與KR 法的優缺點, 理論推導出氣固兩相射流中粉劑顆粒的運動行為及浸入鐵液條件,指出完全依靠石灰進行鐵水脫硫應作為未來的重點研究方向,并提出旋轉噴吹工藝概念及取得工業嘗試的積極效果。

關鍵詞: 鐵水脫硫;噴吹法;KR 法;脫硫劑;旋轉噴吹

除易切削鋼、硅鋼、焊絲鋼等少數的幾個特殊目的鋼種外, 大部分鋼材都把硫視為有害雜質元素。硫不但影響鑄坯內部及表面質量,而且嚴重影響終端使用性能(熱脆、抗氫致裂紋、抗低溫沖擊等性能)。硫與其它元素(C、Si、Mn、P 等)不同,無法通過轉爐氧化去除,因此,爐外脫硫就顯得尤為重要。爐外脫硫又分為鐵水脫硫和精煉脫硫,其中鐵水脫硫不但可以適量減輕高爐壓力, 而且還可利用高爐鐵水天然的還原性(高硅、高碳)直接脫硫,而精煉脫硫用于轉爐氧化鋼水(傳統流程),需要額外創造一個還原性氛圍(先脫氧再脫硫),所以,鐵水脫硫是現代傳統煉鋼生產流程,即鐵水預處理—轉爐冶煉—爐外精煉—連鑄工藝路線上的第一個重要環節。

1 鐵水脫硫技術的發展

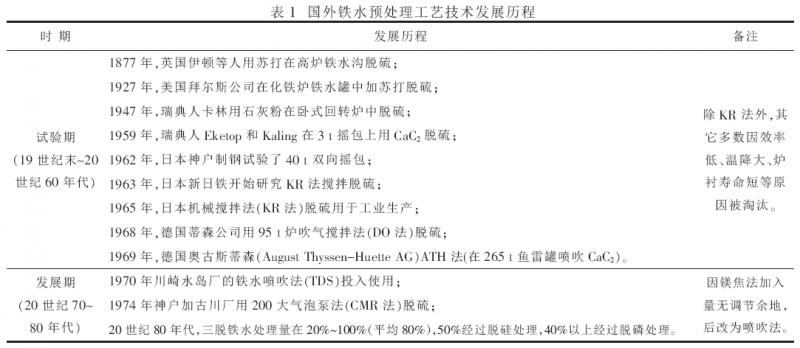

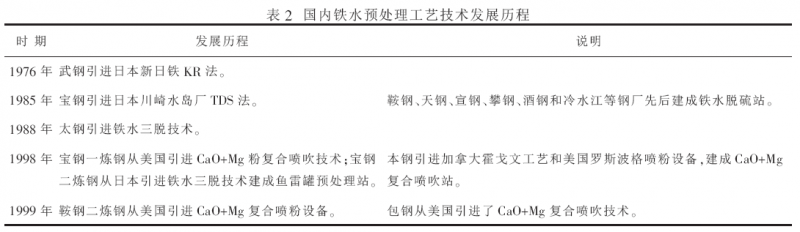

鐵水脫硫的歷史最早可以追溯到1877 年英國人在高爐鐵水溝脫硫。發展至今的100 多年中,全世界各國的冶金工作者不斷開發出新的脫硫方法及裝備, 脫硫劑種類及脫硫的位置也在不斷衍變[1-5]。國外鐵水預處理工藝技術發展歷程如表1所示。這些方法有兩個共性:都使用固體脫硫劑、脫硫劑必須與鐵水混合。因理念及方法不同,其差異主要有兩點: 脫硫劑的特性和脫硫劑的利用效率。我國正式用于工業生產的鐵水脫硫技術是1976 年武鋼引進的新日鐵KR 法, 之后各大鋼廠根據自身的需求分別從美國、烏克蘭等國引進噴吹單顆粒Mg 及混合噴吹Mg+CaO 等技術。國內鐵水預處理工藝技術發展歷程見表2 所示。經過四十多年的消化、吸收,到再創新,鐵水脫硫技術已經完成了從單純引進到自主創造的蛻變。

2 脫硫劑的衍變

因對鐵水脫硫的理念及所得資源難易不同,導致所采用的脫硫劑種類及方法也不相同。盡管脫硫材料很多,但從資源、市場價格、脫硫效率及環境要求等綜合因素考慮, 最終被鋼鐵企業篩選應用的主要脫硫劑有CaC2、Na2CO3、Mg 及CaO。

2.1 CaC2

CaC2俗稱電石,在自然界中不能單獨存在,需人工合成,因此在價格上它沒有自然材料的優勢。CaC2脫硫能力非常強,理論上鐵水1 350 ℃時,與其相平衡的硫含量可以達到0.000 49%,實際使用時也可以達到0.001 0%。為提高CaC2的利用率,有時配加10%左右的促進劑(CaO3、MgCO3、C 粉等), 利用促進劑受熱分解產生CO2強烈攪拌熔池,改善CaC2脫硫的動力學條件。盡管CaC2脫硫效率高,但由于材料本身需加工合成,價格相對昂貴,運輸儲存需嚴格密封,防止吸水生成乙炔發生爆炸,使用時污染大,因此,在日益嚴格的環保要求下,曾經盛行一時的CaC2現在已鮮見應用。

2.2 Na2CO3

工業蘇打Na2CO3因其高效的脫硫能力及同時具有一定的脫磷能力, 曾經是重要的脫硫劑備選材料。一般認為,在1 300 ℃的鐵水環境下,Na2CO3分解成Na2O,由Na2O 完成脫硫任務,生成Na2S,化學反應如下:

理論計算顯示,Na2O 的脫硫能力是CaO 的幾千倍。雖然由于高溫下Na2O 氣化有一定的損失,但實際仍然比CaO 大十幾倍。但蘇打脫硫時易產生回硫現象,硫含量很難達到0.005%以下。同時,蘇打分解吸熱,對于200 t 的鐵水罐,蘇打消耗量為30 kg/t 時,溫降約150~200 ℃。另外,使用過程中會產生大量煙霧,煙塵中80%以上為Na2CO3[6]。

因此,盡管Na2CO3同時具有脫硫、脫磷的特性,但因為溫度損失大、環境污染嚴重等原因,現已不提倡使用。

2.3 Mg

金屬Mg 具有極強的脫硫能力,1 350 ℃時,與其平衡的硫含量可達0.001 6%,而且脫硫渣量小,溫度損失少。關于Mg 的脫硫機理及產物的研究在相關文獻[7-10]中均有論述,本文選取最廣泛的認知。一般認為,MgS 以固態析出,活度可視為1。鈍化Mg 技術很好地解決了貯藏和運輸問題, 使以Mg 為核心的多種脫硫工藝發展快速, 尤其Mg 顆粒加CaO 粉或CaC2粉的復合噴吹工藝得到普遍接受。但Mg 不但價格昂貴,而且脫硫后渣稀量少,不易徹底扒除,易導致轉爐“回硫”現象。另外,Mg的熔點只有650 ℃,沸點為1 105 ℃,這就意味著在鐵水脫硫環境下,Mg 只能以蒸氣形式存在,而且蒸氣壓較高。蒸氣壓是溫度的函數(見公式(5)),在1 350 ℃時,可達642 kPa。所以,Mg 脫硫的有效利用率并不高(指生成MgS 的Mg 與總Mg量的比值)。隨著鐵水硫含量的提高,Mg 的有效利用率也會相應提高。生產實踐表明,在鐵水ω[S]=0.03%~0.04%時,Mg 的利用率只有40%左右;當鐵水ω[S]≥0.08%時,Mg 的利用率可超過70%。

lgPMg=-6 802/T+4.993 (5)

Mg 蒸氣泡在鐵水里上浮過程中,Mg 溶解并與硫反應形成MgS,MgS 漂浮到鐵水表面進入渣層,脫硫結束后由扒渣機把渣扒除。為抑制純Mg脫硫后的“回硫”現象及提高Mg 的有效利用率,往往在Mg 顆粒中配加一定量的石灰一起噴吹,既可減小Mg 氣泡促進其溶解, 還可為MgS 提供沉淀環境。目前,噴吹法中Mg+CaO 混合噴吹是主流。在噴吹Mg+CaO 脫硫劑的情況下, 由于CaO 的存在, 不安分的MgS 會與CaO 生成較穩定的MgO和CaS,即Mg 把CaO 中的O 置換出來,為S 創造與Ca 結合的機會, 即脫硫石灰主要用于與硫結合。可問題是只有大約1/3 的CaO 顆粒能進入鐵水中,分析認為主要是由于顆粒的潤濕性差所致,大部分的CaO 顆粒覆著在Mg 氣泡的表面[11]。也有研究[12]認為,CaO 粉劑本身并不能脫硫,噴吹CaO 粉劑的作用僅起到增加反應表面積, 將MgS固化在渣中,防止回硫。

筆者認為, 在鐵水中噴吹純CaO 粉劑也可以脫S,只不過CaO 有效利用率非常低,只有5%左右, 而Mg 與S 的結合能力比CaO 大幾十倍,因此, 在混合噴吹時,CaO 的作用就顯得微不足道了。無論CaO 在復合脫硫工藝中與S 的反應機理尚存何種爭論, 但在脫硫過程添加一定量的CaO具有積極作用已達成共識。

2.4 CaO

經過煅燒的石灰石成為冶金石灰, 其主要成分由CaCO3裂解為CaO,可以說,從鐵水預處理到轉爐冶煉,再到精煉煉鋼全流程中,沒有一種材料能像冶金石灰這樣貫穿始終。不但脫硫、脫磷需要CaO, 而且脫硅產物SiO2也需要CaO 來中和控制堿度,甚至脫氧產物Al2O3也需要CaO 來穩定。

CaO 的脫硫效率比Mg 低,經測算只有Mg 的1/15。但事實上,CaO 的脫硫能力并不低, 在鐵水溫度為1 350 ℃時, 與其平衡的硫含量可達0.003 7%,主要原因是冶金石灰(CaO)在鐵水中呈固態,在添加一定的助熔劑(如CaF2)時,ω[S]≤0.002 0% 。煉鋼條件下,造好還原渣甚至可實現鋼中ω[S]≤0.000 5%。可見,只要創造出良好的脫硫熱力學及動力學條件, 依靠CaO 是可以將硫脫至極低水平的。

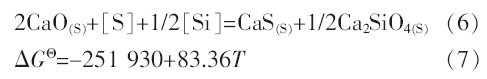

在用CaO 進行鐵水脫硫過程中, 一個棘手的問題就是CaO 脫硫反應產物中有游離的氧產生,與Si 發生反應生成高熔點的2CaO·SiO2, 在冶金石灰表面形成薄膜,阻止脫硫反應繼續進行,降低CaO 的脫硫效率及有效利用率。

也有人認為, 一般情況下鐵水中的ω [C]=4.2%~4.6%,而ω[Si]=0.3%~0.6%,碳含量幾乎比硅含量多一個數量級, 所以鐵水中發生的主要脫硫反應是公式(8),且并沒有明顯的證據表明,相對高硅的鐵水比低硅鐵水脫硫難。

筆者認為,僅就熱力學角度看,各種不同元素有優先氧化還原順序,但考慮到濃度差別、局部能量起伏及反應速度等綜合因素, 上述兩式能夠同時發生。類似的現象在轉爐中也觀察得到,就與O2結合的理論能力而言, 氧化順序應該是Si-C-P,但事實上并非是Si 氧化結束C、P 才開始氧化,而是三種元素從開始吹氧的那一刻起就同時氧化。另外,CaO 脫硫早已是個不爭的事實,但CaO脫硫的限制性環節至今在業內尚未達成共識。有人認為,由于是固-液反應,基于未反應核理論,S在CaO 顆粒中擴散是脫硫反應的限制性環節;也有人認為,因CaO 粉劑在鐵水中停留時間短(噴吹法估測5~6 s)。根據雙模理論,S 通過液體邊界層向CaO 顆粒表面擴散是脫硫的限制性環節。

筆者提出混合限制性環節聯合控制概念,即無論什么脫硫方法及脫硫劑, 脫硫的限制性環節不可能一成不變,一般地在S 相對高時(ω[S]≥0.04%),S 從顆粒表面向顆粒內部滲透是限制性環節;但隨著脫硫的進行,鐵水中的硫含量越來越低(ω[S]<0.04%),S 在鐵水中向反應界面的擴散作用越來越突出,直至過渡成為限制性環節。相關研究結果[13-14] 也間接表明混合限制性環節的存在。脫硫劑形貌及S 元素分布如圖1 所示,S 基本分布在CaO 顆粒的表面,是很薄的一層(約十幾,最多幾十微米),內部幾乎沒有,這的確說明S 在CaO 顆粒內擴散是一個限制性環節; 但同時也觀察到另一個現象, 顆粒表面非但沒有完全被S 覆蓋,而且在約10 min 的脫硫過程中,大部分表面仍處于一片空白狀態, 這說明在有限的脫硫時間內仍不能滿足鐵水中的S 及時達到并覆蓋CaO 顆粒表面(在1 350 ℃環境下脫硫界面反應不可能是限制性環節),S 從鐵液內部向反應邊界層傳質及通過液體邊界層向CaO 顆粒表面擴散的限制性作用不容忽視。隨著反應的進行, 硫含量越來越低,S 在鐵液內部向邊界層運動及通過邊界層的傳質作用成為限制性環節。

需要著重指出的是,不論限制性環節在哪里,增加顆粒的表面積、延長顆粒在鐵水中的停留時間及加快固-液表面更新速度都是提高脫硫效果的努力方向。

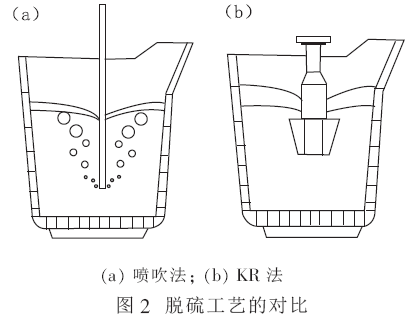

3 脫硫方法

目前, 國內工業規模的鐵水脫硫方法主要采用噴吹法,噴吹法中主要采用CaO+Mg 混合噴吹。KR 法市場占有份額少,但近年來隨著鋼鐵企業規模的擴大,KR 法雖然首建基礎費用昂貴, 但使用成本低廉,所以KR 法有逐年上升的趨勢,甚至大有取代噴吹法的勢頭[15-18]。圖2 為脫硫工藝的對比。這兩種方法在上個世紀60 年幾乎同時問世,從誕生之日開始, 國內外關于這兩種方法優缺點的爭論就未停止過。有人認為KR 法成本占優,但也有人認為不能僅看脫硫劑消耗成本, 還要從溫降、鐵損、鐵水罐維護及裝入量等多方面考慮,噴吹法占優[19] 。

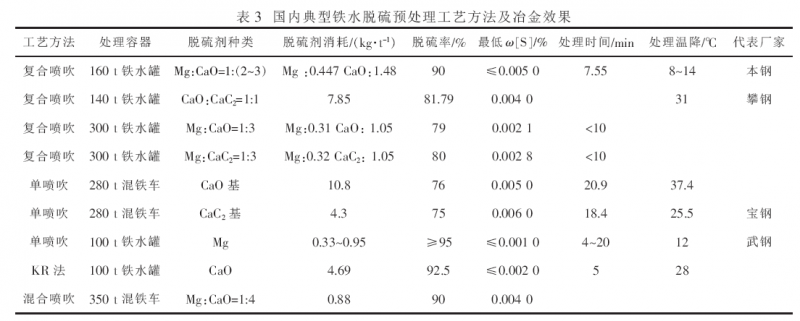

目前,除了在歐洲和亞洲少數幾個地方以外,世界其它地方KR 尚沒有被接受, 在北美也沒有KR 設施[19]。主要原因是鐵水脫硫涉及條件太多,實施的條件千差萬別(有鐵水罐、魚雷罐,罐有高矮大小之別,不但影響流場效率,而且影響溫降指標)、各廠的鋼種需求不同(有深脫、淺脫,導致同一種脫硫方法消耗的脫硫劑量不同),原料來源途徑不同(有的廠家就在原料產區,有的很遠),甚至各家的統計方法也不相同(如時間,有的統計進出站周期時間,有的只統計純處理時間)。國內典型鐵水脫硫預處理工藝方法及冶金效果見表3。

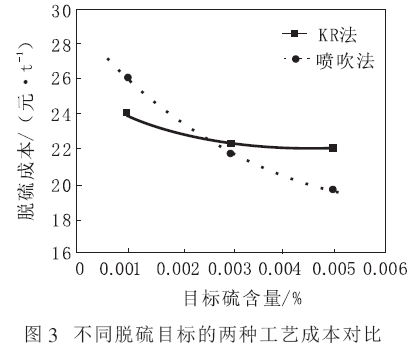

人們爭論的焦點包括脫硫劑、溫降、鐵損、耐材、脫硫效果及改建維護等幾個方面。不管評價多么細化,噸鐵處理成本是關鍵。但是噸鐵處理成本的計算非常復雜, 如鐵水溫降折算成本的方法就不統一,不同時期原料價格不同,導致一些指標在綜合成本中所占的比重不同,甚至顛覆評價結果;再如鐵損, 定性地講,KR 法的鐵損和溫降均大于噴吹法, 在鐵水價格處于高位的時候,KR 法的優勢減弱,當Mg 原料處于高位時,噴吹法的劣勢增大。但不管原料價格如何波動, 運輸距離差距多大,KR 法的噸鐵脫硫劑消耗成本總是低于混合噴吹法的,主要原因是占脫硫劑成本80%的金屬Mg的價格比CaO 高出約20 倍。需要指出的是,老廠改建選擇KR 法時,除以上幾個強調的問題外,還需特別注意,KR 法需要的鐵水罐安全凈空一般在800 mm 以上,噴吹法僅需300~400 mm。這就意味著原有鐵水罐需要加高, 不僅要考慮重心上移的吊運安全問題, 而且鐵水罐沿在扒渣傾翻時也會抬高,原有的平臺及基礎可能也需相應改建。選擇哪種脫硫方法關鍵看需求[20]。脫硫成本只能作為一個重要的參考指標, 而不能作為唯一的指標。如對于釩鈦鐵水因流程中多出一個提釩工序,溫度就顯得格外重要,脫硫溫降就是首先考慮的因素。另外, 就是脫硫成本也不是絕對不變的,正如相關文獻21 所指出的那樣,在一定的鐵水條件范圍內,如鐵水初始硫含量均是0.03%,當脫硫目標不同形成的綜合脫硫成本也不相同,若平均脫硫目標≥0.003%,甚至高于0.005%,噴吹法成本優勢明顯;但若深脫至0.002%,甚至低于0.001%,則優先選擇KR 法。且隨著市場原材料價格的波動,脫硫目標ω[S]=0.002%~0.003%,成本分水線也會左右移動,但總體變化不大。不同脫硫目標的兩種工藝成本對比見圖3。

統計同時具備噴吹法及KR 法的脫硫數據。因廠房布局及操作設備不同(噴吹法脫硫、扒渣不在同一工位,鐵水罐吊運及等待約15 min,而KR法在同一工位脫硫扒渣),鐵運方式不同(決定鐵水自帶渣量不同),鐵水罐結構不同(細高型和矮胖型影響溫降),鐵水硫含量、溫度及脫硫目標也不相同等多因素, 的確很難對兩種脫硫方式的優劣進行客觀公正地評價。若假設這些外圍條件均不考慮,統計兩種工藝的相關工藝參數,表4 為鞍鋼噴吹法與KR 脫硫技術指標對比,按2017 年內部耗材單價計算,就脫硫劑成本而言,每噸鐵水每脫出0.01% 的硫折算脫硫劑成本, 噴吹法為6.03 元,KR 法為2.10 元。可見,KR 法具有無可爭辯的脫硫劑成本優勢。但深入分析,在噴吹法中,脫硫劑的成本構成有81%是金屬Mg,因此,提高金屬Mg 的利用率,甚至若能徹底取消金屬Mg,僅利用CaO 完成脫硫任務,則噴吹法優勢凸顯。

既然如此,綜合噴吹法設備簡便、溫降較少及淺脫的成本優勢與KR 法動力學優越、脫硫穩定及原料低廉的特點開發的旋轉噴吹技術也許是一個新的研究方向[22]。

4 旋轉噴吹脫硫技術

所謂旋轉噴吹就是將KR 法的動力學優勢與噴吹法氣-固兩相流輸送特點結合在一起, 利用氣-固兩相流將粉劑輸送到鐵液深處,依靠旋轉噴槍將大的輸送氣團擊碎, 生成大量細小彌散的氣泡,以增大反應界面積,并使氣泡在旋轉力的作用下在鐵水罐里呈螺旋線上升, 增加氣泡在鐵水中的停留時間及行程,同時旋轉的鐵液也加速渣-金界面的更新速率, 從而提高粉劑與鐵液的作用效率,達到提高脫硫效果的目的。

4.1 理論依據

當脫硫噴槍以垂直方式插入鐵液中噴吹CaO粉劑時,根據CaO 粉劑的運動軌跡可分為:

漂浮顆粒—被氣團包裹上浮并被頂渣捕獲的顆粒;

無效顆粒—被氣團包裹上浮但沖破渣層進入排氣系統的顆粒;

機會顆粒—氣泡上浮過程因破裂而被“甩出”進入鐵液的顆粒;

穿透顆粒—穿透氣泡膜深入鐵液的顆粒;

浸入顆粒—處于穿透與未穿透過渡狀態粘附在氣泡膜上與鐵液接觸的顆粒。

漂浮顆粒在渣-金界面參與脫硫反應, 結合500 kg 實驗爐的熱態實驗及100 t 鐵水罐的工業生產數據分析認為, 其對脫硫的平均貢獻率僅有7%~8%。盡管石灰與鐵液的潤濕角達132 °,即石灰粉劑只要與鐵液接觸就易于被潤濕捕獲, 但通過熱態實驗收集頂渣測得無效顆粒占噴吹總量的比例不會超過10%, 即大部分顆粒被鐵液和頂渣阻攔。水模實驗顯示,當量直徑0.5~3.0 cm 的氣泡在水中的上升速度平均約0.5 m/s,氣泡上升時不斷膨脹、破裂,上升過程螺旋式高速晃動,當增加到一定體積時破裂成若干大小不一的更小氣泡,這些小氣泡會突然減速, 緊接著又開始膨脹、加速、破裂,這種行為一直往復至沖出水面。目前很難準確測算機會顆粒的比例, 但在石灰粉劑中配加碳酸鹽(如CaCO3、MgCO3、Na2CO3等),通過熱裂解作用有利于機會顆粒的產生, 提高脫硫率6.7%[6]。可見,機會顆粒數量有限。

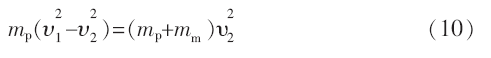

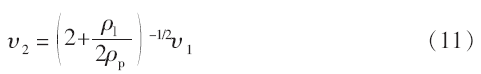

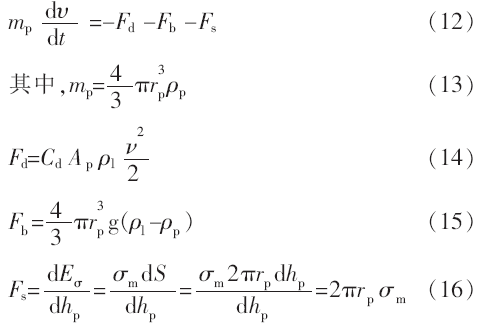

由此看來, 脫硫只能依靠穿透顆粒和浸入顆粒了。固體粉劑要成為穿透顆粒,必須克服鐵液界面張力、阻力及浮力的聯合束縛,且穿透深度大于顆粒直徑才可視為穿透,根據能量守恒原理:

式中,mp、mm分別為粉劑顆粒質量和沖擊鐵液后帶動的鐵液質量,kg;υ1 、υ2分別為粉劑顆粒沖擊前后的速度,m/s。假設粉劑顆粒為球形,鐵液僅被球形顆粒正截面帶動,為顆粒體積的一半,整理得:

式中, ρ l 、ρ p分別為鐵液和粉劑密度, 取ρ l =7 000 kg/m3,ρ p =2 000 kg/m3, 則計算得υ2 =0.51υ1 ,即約一半的速度損失掉了。

單粉劑顆粒穿透氣膜需克服鐵液阻力、浮力及界面張力的臨界運動關系如下:

式中,Fd、Fb 、Fs分別為鐵液對顆粒阻力、浮力及界面阻力,N;Cd為阻力系數;Ap為顆粒迎風面積,m2;dEσ為顆粒沖入鐵液行程為dhp時鐵液界面能的變化;σm為鐵液表面張力,N/m;dS 為顆粒沖入鐵液時界面積變化。簡化系數、分離變量并積分,整理得:

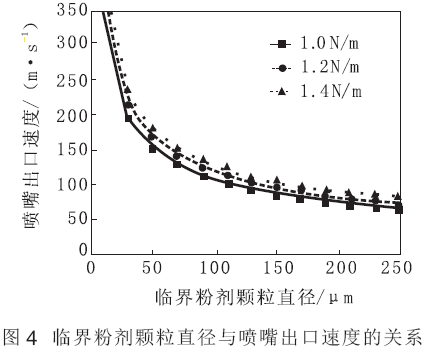

臨界粉劑顆粒直徑與噴嘴出口速度的關系見圖4。為提高反應界面積,應減小粉劑粒度,但穿透速度也應提高,當粒度在200 目(0.074 mm)時,取σm=1.2 N/m,解得υ1 =136.5 m/s。而實際工況條件下,噴嘴出口速度只有98.3 m/s,即小于理論臨界速度136.5 m/s。所以,200 目的粉劑顆粒無法穿透氣膜進入鐵液。為增加穿透顆粒比例,兼顧反應面積,建議石灰粉劑粒度應控制在50~80 目為宜。

至此,無效顆粒從未與鐵液接觸,漂浮顆粒僅有微弱的脫硫能力,機會顆粒數量有限,200 目的粉劑又無法成為穿透顆粒,因此,脫硫只能依靠浸入顆粒完成。因鐵液粘度與水相似,在水模實驗中觀察到2 cm 的氣泡上升速度約0.5 m/s, 那么,在約2.5~3.0 m 深的鐵液中氣泡從罐底升到頂部需要5~6 s,主要脫硫反應就發生在這短短的5~6 s。

旋轉噴吹不但要延長氣泡在鐵液中的停留時間, 而且還要大量增加氣泡表面積。在水模實驗中,雖然供氣強度相同,但由于旋轉噴吹將大氣團擊得粉碎, 增加的氣泡表面積約是原來固定噴吹方式的100~1 000 倍。固定噴吹與旋轉噴吹的效果對比如圖5 所示。

4.2 工業試驗

設計并開發出基于旋轉噴吹技術的鐵水脫硫新工藝,旋轉噴吹脫硫系統如圖6 所示。在100 t鐵水罐(裝入量平均97.5 t) 復合噴吹CaO+Mg(CaO:Mg=4:1),載氣流量為40~50 m3/h, 噴槍插入深度為2.5~2.8 m,旋轉噴吹與原固定噴吹法的技術指標對比見表5。在旋轉噴吹條件下,不但CaO和Mg 粉劑消耗均降低, 每脫除0.001%的硫所消耗的Mg 由3.88 kg 降到2.83 kg,CaO 由18.8 kg降到14.3 kg,脫硫率提高了10%。尤其是大氣團因旋轉作用破碎成小氣泡,小氣泡又做螺旋運動,鐵液中沒有集中的氣團爆發點, 脫硫過程大規模的噴爆現象明顯減輕,現場環境大為改善。有關旋轉噴吹技術的深度研究仍在繼續。

5 結論

(1) 鐵水脫硫是一個混合限制性環節聯合控制的過程, 在S 相對高時,S 從脫硫劑表面向其內部滲透是限制性環節, 隨著硫含量的降低,S 在鐵水中向反應界面的擴散作用越來越顯著, 直至過渡成為限制性環節。

(2) 脫硫目標0.002%~0.003%可作為成本考慮的分水線, 在各自的技術特點范圍內,KR 法和噴吹法各有優勢,選擇何種方法關鍵看需求,當平均脫硫目標≥0.003%時,噴吹法技術優勢明顯,但當平均脫硫目標≤0.002%時,KR 法應為首選。

(3) 隨著對脫硫規律認識的不斷深入,脫硫劑及方法也在不斷更新換代, 可以預見在不遠的未來, 在市場與環保不斷提出更加苛刻要求的氛圍下,完全利用石灰脫硫將是一個趨勢。

(4) 相較其它脫硫劑,石灰是資源分布最廣,污染最少,也最為廉價的脫硫劑,但石灰的有效利用率過低, 如何為石灰創造高效的脫硫條件是現在及未來仔細思考和努力的方向。

(5) 旋轉噴吹技術把KR 良好的動力學攪拌、脫硫效果穩定性及深脫硫成本低廉的優勢與噴吹法設備簡便、溫降少及扒損低的各項優點集于一體,可設為未來鐵水脫硫的重點研究方向。

參考文獻

[1] 魏琨. 武鋼二煉鋼KR 鐵水脫硫生產工藝優化實踐[J]. 鋼鐵研究,2013,41(2):53-55.

[2] 王剛. 武鋼第三煉鋼廠鐵水脫硫工藝的應用與發展設想[J].煉鋼,2002,18(6):15-18.

[3] 蕭忠敏. KR 鐵水脫硫技術的應用[J]. 煉鋼,1990(6):9-15.

[4] 陳圣鵬. 包鋼150t 轉爐配套鐵水脫硫工藝及設備的選擇[J].包鋼科技,2012,38(6):7-9.

[5] 杜秀峰. 鐵水脫硫工藝在武鋼一煉鋼廠的應用[J]. 鋼鐵研究,2002(2):9-13.

[6] 張信昭. 噴粉冶金基本原理[M]. 北京: 冶金工業出版社,1988,87-280.

[7] A.M.3БOЩИK. 載送氣體對鐵水噴鎂脫硫效果的影響[J]. 世界鋼鐵, 2004(5):44-54.

[8] 穆保安. 鐵水脫硫預處理技術在120t 轉爐的應用分析[J]. 新疆鋼鐵, 2008(4):1-3.

[9] 王紅. 鐵水脫硫劑的特點及鎂基脫硫劑在包鋼的應用[J]. 包鋼科技,2006,32(5):4-7.

[10] 李博知. 金屬鎂在鐵水爐外脫硫中的技術探討[J]. 湖南冶金,2004,32(4):9-12.

[11] 徐陽. Mg/CaO 脫硫劑在鐵水脫硫中的實驗研究[J]. 中國稀土學報,2004,22(8):153-157.

[12] 高衛剛. 鎂基-CaO 復合噴吹鐵水脫硫影響因素分析[C]∥第七屆中國鋼鐵年會. 北京:中國金屬學會,2009:459-262.

[13] 鄒長東. 脫硫劑粒度對鐵水脫硫的影響試驗[J]. 鋼鐵,2013,48(12):30-35.

[14] 奚超超. KR 鐵水脫硫預處理工藝數理模擬研究[D]. 重慶:重慶大學,2016,5.

[15] 李鳳喜. 對KR 法與噴吹法兩種鐵水脫硫工藝的探討[J]. 煉鋼,2000,16(1):47-50.

[16] 劉炳宇. 不同鐵水脫硫工藝方法的應用效果[J]. 鋼鐵,2004,39(6):24-27.

[17] 姜曉東. 噴吹法和攪拌法鐵水脫硫工藝成本的綜合評估[J].煉鋼,2006,22(4):55-58.

[18] 張茂林. KR 法與噴吹法在鐵水脫硫中應用的比較[J]. 煉鋼,2009,25(5):73-77.

[19] Brock Gadsdon. 鎂基石灰復合噴吹鐵水脫硫技術的工藝優勢[J]. 鋼鐵,2009,44(7):96-100.

[20] 鄧崎琳. 不同鐵水脫硫技術在武鋼的應用與進步[J]. 河南冶金,2006,14 (增):5-13.

[21] 蘭天. 高效率低成本鐵水脫硫模式探討[C]∥第五屆寶鋼學術年會. 上海:寶鋼集團,2013:299-303.

[22] 劉燕. 新型機械攪拌噴氣精煉裝置的氣泡微細化及分散的研究[D]. 沈陽:東北大學,2008,7