李長新

( 濟鋼集團有限公司煉鋼廠,山東濟南250101)

摘要: 通過對精煉渣利用曼內斯曼指數、脫硫分配系數以及熱動力學條件三個方面分析精煉渣脫硫能力,并實踐跟蹤,不同類型的精煉渣對鐵水脫硫存在一定差異,為精煉渣循環利用奠定理論基礎。

關鍵詞: 鐵水脫硫; 精煉渣; KR

1 引言

現各鋼鐵企業為進一步降低煉鋼綜合成本,對LF 精煉渣在鋼水包內進行了多次循環利用,并取得了綠色生產節能降耗的良好效果; 但受鑄機鋼水澆余及多次利用后渣量增多因鋼水包凈空度受限和生產節奏影響無法全部回收利用,而精煉渣具有高堿度、高溫、強還原性以及良好流動性的特點,如何充分利用精煉渣特性實現資源利用最大化。本文通過曼內斯曼指數、脫硫分配系數以及熱動力學條件對不同循環利用次數的精煉渣類型比較分析,并跟蹤試驗。

2 精煉渣組分分析

2.1 精煉渣及不同循環利用次數時精煉渣組分分析

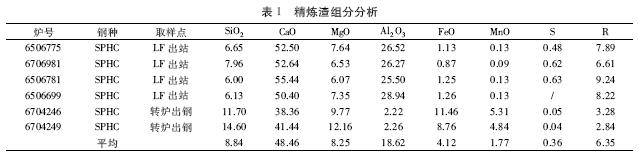

濟鋼煉鋼廠120 t 轉爐區域主要鋼種為SPHC,占總生產比例60%以上,故對SPHC 鋼種精煉渣作為典型分析。具體成分見表1。

通過上表分析,SPHC 鋼種自轉爐出鋼至LF 出站鋼水渣中CaO、MgO 升高確保了精煉渣堿度,轉爐出鋼和精煉出站平均堿度分別為3. 0 和7. 9;Al2O3升高、FeO 明顯降低確保精煉渣的還原性,渣中【S】升高幅度較為明顯。

濟鋼煉鋼廠120 t 轉爐區域精煉渣造渣主要原料為CaO、CaF2、鋁系脫氧劑脫氧后產生的Al2O3以及少量的轉爐渣,經鑄機澆完后,鋼包內精煉渣和少量殘余鋼水,利用鋼包進行循環利用,表2 為不同循環利用次數時精煉渣主要成分和堿度。

通過上表,鋼包內精煉渣隨著循環次數的增加,因在循環過程中不斷的補加石灰和螢石,堿度逐步升高; 同時,在精煉過程中脫硫造還原渣( Al2O3) 呈逐步上升趨勢。

2.2 脫硫能力分析

⑴曼內斯曼指數分析。

由曼內斯曼指數( M) 原理【1】:

M=R/Al2O3 = ( CaO /SiO2) /Al2O3 ⑴

M= 0.25∽0.35 時,渣系具有較好的脫硫效果;

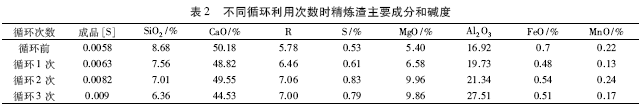

以下為不同循環階段精煉渣由曼內斯曼指數( M) :

循環前( M) = ( 50.18 /8.68) /16.92 = 0.34

循環1 次( M) = ( 48.82 /7.56) /19.73 = 0.32

循環2 次( M) = ( 49.55 /7.01) /21.34 = 0.33

循環3 次( M) = ( 44.53 /6.36) /27.51 = 0.25

通過不同循環階段精煉渣由曼內斯曼指數( M)分析,濟鋼120 t 轉爐區域在精煉渣鋼包內循環利用時,因受鋼包凈空度影響80%以上循環精煉渣為循環1 和循環2 精煉渣,而這兩種渣系通過曼內斯曼指數原理脫硫效果處于最好狀態。具體比較見圖1。

圖1 比較中循環1 次和2 次精煉渣脫硫效果最為理想,而循環前和循環3 次脫硫效果相對較差,循環前主要受精煉渣脫氧不充分導致,循環3 次精煉渣其渣中【S】漸趨飽和。

⑵脫硫分配系數分析。

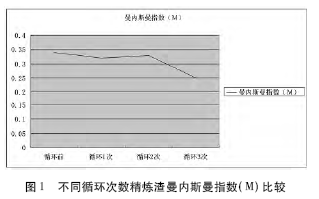

由鐵水脫硫反應式: [FeS]+( CaO) = ( CaS) +[FeO],精煉渣脫硫能力用分配系數Ls 表示:

Ls = ( %S) /[%S] ⑵

現濟鋼煉鋼廠120 t 轉爐區域入廠鐵水平均[S]為0. 028%,精煉渣脫硫循環后平均[S]為0.010%,分別按此比較不同循環條件下精煉渣的脫硫分配系數( Ls) ,代入后計算硫分配系數如圖2。

⑶熱動力學條件分析。

濟鋼煉鋼廠120 t 轉爐區域魚雷罐出鐵位置與鐵水包包底距離為11 m,在出鐵過程中鐵水勢能轉化為動能,實現鐵水與精煉渣的在鐵水包內充分攪拌混合; 鐵水溫度平均溫度1 330 ℃,精煉渣溫度與鐵水溫度相當。

根據相關研究,精煉渣中存在復雜含硫相Ca12Al14O32S,C12A7為渣中主要存在的鋁酸鈣物相【2】,其與渣中的CaS 發生置換反應生成含硫復雜化合物,該置換反應式為:

Ca12Al14O33+CaS =Ca12Al14O32S+CaO

ΔrGθ = -92050-4.72T ⑶

若考慮生成物和反應物均為固體狀態,以純物質為標準態,則在高溫下,上述置換反應的吉布斯自由能變化小于零,是一個可自發進行的過程。因此,在精煉渣鐵水脫硫形成的CaS 最終會與渣中的CaO和Al2O3形成復雜鋁酸鈣硫化物而穩定存在。

3 實踐效果跟蹤

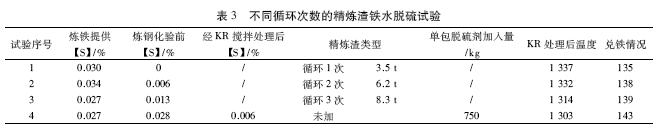

對不同循環次數的精煉渣循環導至鐵水包跟蹤脫硫效果分析,具體跟蹤試驗見表3。

不同精煉渣組成脫硫效率:

循環1 次: 脫硫效率: ( 0. 015%-0. 00058%) /0.015%×100 = 96.33%

循環2 次: 脫硫效率: ( 0. 015%-0. 006%) /0.015%×100 = 60.00%

循環3 次: 脫硫效率: ( 0. 023%-0. 013%) /0.023%×100 = 43.47%

KR 脫硫: 脫硫效率: ( 0. 028%-0. 006%) /0.028%×100 = 78.57%

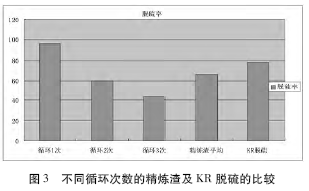

通過對上述試驗結果進行分析可得: 不同精煉渣組成對出鐵渣洗脫硫率有較大影響,循環1 次精煉渣脫硫率較高,隨著精煉渣利用次數增加,出鐵過程脫硫率有下降現象; 根據3 次渣洗試驗可以得出,在使用精煉渣3 時脫硫效果有所降低,說明渣中【S】趨于飽和,對進一步脫硫有一定影響,不同循環次數的精煉渣平均脫硫效率達到66.66%,KR 鐵水脫硫率78%左右。具體比較見圖3。

對圖2 和圖3 比較,精煉渣的脫硫分配系數與實際試驗有一定差異,脫硫分配系數中精煉渣循環利用次數達到2 次時脫硫效果最佳,而實際生產中隨著精煉渣循環利用次數的增加脫硫效率逐步下降,這說明精煉渣循環利用次數的不同其渣量差異較大,但實際生產比較中隨著渣中【S】的飽和度不斷提高渣量對鐵水脫硫影響相對較小。主要體現在精煉渣對鐵水脫硫的承載能力。

4 結語

通過理論分析、實踐比較,不同循環利用次數的精煉渣對鐵水脫硫呈現不同的脫硫趨勢,總體而言,在精煉渣循環利用3 次以內的,精煉渣平均鐵水脫硫能力達到60%以上,與KR 鐵水脫硫率78.75%比較,對實際生產有一定的指導意義,在綠色生產理念不斷深入的當下,利用精煉渣組織鐵水脫硫具有很強的時代意義。

參考文獻:

[1] 王念欣,唐立冬,趙志洪,等.精煉渣渣循環利用技術分析[J].山東冶金, 2007,29( 04) : 55.

[2] 何環宇,倪紅衛,甘萬貴,等.精煉鋼渣硫賦存形式及含硫相形成機理[J].鋼鐵, 2009,44( 03) : 32.