趙洪雨,孫連生,張凡敏,陳艷輝

( 山東鋼鐵股份有限公司萊蕪分公司煉鐵廠,山東萊蕪271104)

摘要: 萊蕪分公司煉鐵廠3 座1 000 m3高爐生產通過采取加強原燃料管理、調整送風制度和優化爐前出鐵組織等措施,逐步提高了頂壓使用水平,從而提高了生鐵的產量和質量,同時噸鐵發電量有了明顯提高,燃料比有了大幅度降低,取得了顯著的經濟效益。

關鍵詞: 高爐; 頂壓; 送風制度

1 引言

國內鋼鐵市場階段性低迷,降低生產成本是目前提高鋼鐵企業市場競爭力的重要手段。一方面高爐要提高產量,降低固定費用消耗,另一方面要降低噸鐵的原燃料消耗。提高產量就需要增加風量,近幾年隨著原燃料條件變化,高爐操作也發生了一些改變,風口的進風面積逐步縮小,但風速、動能提高,高爐穩定性變差。同時,高爐燃耗也沒達到較好的水平。在綜合研究國內同類型高爐操作特點的基礎上,萊蕪分公司煉鐵廠決定通過提高頂壓來改善高爐操作。

2 現狀調查分析

2.1 設備現狀

2.1.1 高爐實現高壓操作需要具備的設備條件

一是風機要有足夠的供風能力,以保證在高爐高壓狀態下提供足夠的風量,以滿足高爐強化冶煉的需要。二是高爐的整個送風系統和爐頂設備、煤氣系統以及高爐本體要有足夠的強度和可靠的密封性,以保證在高壓狀態下正常工作。

2.1.2 現狀

能源動力廠銀前區共有3 臺汽輪鼓風機,其中1#風機為AV56-13 型,2#、3#風機為AV63-14 型,1#風機額定出口風壓0.35 MPa,2#、3#風機額定出口風壓0.38 MPa。隨著高爐冶煉強度逐步提高,頂壓的提升,要求風機出口壓力達到400 kPa,已超出3臺風機的設計壓力。

2.2 工藝操作現狀分析

通過對比調查分析,結合萊鋼在1 000 m3 級高爐在頂壓使用中的經驗和問題,提高頂壓后,會降低風口前鼓風動能,中心和邊緣煤氣流重新分布。提高頂壓后,爐缸內的壓力提高,將會帶來出鐵速度的變化。高頂壓操作對原燃料條件要求更加嚴格,特別是對料柱的透氣性有更高的要求。通過對操作過程和工藝條件進行研究和分析,影響頂壓使用的主要問題如下。

2.2.1 提高頂壓后,鼓風動能降低,邊緣氣流發展

提高爐頂壓力,風口前的阻力增大,風量和風口面積不變的情況下,高爐內的煤氣流速降低,特別是邊緣降低幅度較大,從而促進邊緣氣流發展,煤氣流分布失常,冷卻壁渣皮滑落,邊緣形成局部小管道,最終造成高爐爐況順行度下降,指標降低,嚴重時甚至爐況長期失常。

2.2.2 提高頂壓后,對原燃料質量要求更加嚴格

提高頂壓是通過調整高壓閥組閥門開度來實現的,當爐頂的煤氣流不足時,要想達到設定的頂壓值,調壓閥組閥門會不斷關小,以達到設定值,當閥門關的過小時,會影響煤氣的上升,使高爐處于憋風狀態,導致高爐加風困難,引起爐況長期不順。因此高頂壓條件下,料柱的透氣性要好,入爐粉末量低,冶金性能好。

2.2.3 提高頂壓后,爐前出鐵受到較大影響

提高爐頂壓力后,高爐內整個壓力都會提高,鐵水對鐵口炮泥沖刷速度加快,當鐵口對面的渣鐵不能流到鐵口處時,爐缸煤氣會從鐵口處噴出,形成鐵口假噴現象,導致渣鐵不凈,同時增加了鐵口維護的難度。

3 技術方案的確定及實施

經技術人員多次論證,確定最終方案: 針對影響頂壓提高的主要因素風機的耐壓能力進行運行參數調整,達到頂壓提升后所要求的送風壓力。通過提高鼓風動能,促進兩股煤氣流的合理分布,部分抵消提高頂壓帶來的影響。逐步增加風口長度,發展中心氣流,提高了爐缸活躍度和爐況的穩定性。對外購焦品種進行篩選并分類存放,降低焦炭質量波動對爐況的影響,為高頂壓使用打好基礎。提高炮泥質量和鐵口有效作業率,保證能出凈渣鐵。

3.1 對風機運行參數調整,提高風機送風壓力

3.1.1 實施風機加級提壓改造

加級后可以提升機組風壓8% ~ 10%,3 臺機組風機轉子均有預留級,具備風機加級改造條件。加級后1#風機出口風壓能達到0.39 MPa,2#、3#風機加級后出口風壓能達到0.42 MPa,滿足高爐提高風壓后的運行要求。三臺機組改造后能相互備用,正常切換,可保證風機運行可靠性。

3.1.2 實施風機EPU 技術改造

實施前依次對三臺機組進行了改造: 4 月23 日至5 月24 日,6月25 日至7 月24 日,8月8 日至9月10 日完成了3#、1#、2#機組加級加壓改造及EPU升級改造,并完成性能試驗及曲線重新制定。

3.1.3 改造效果

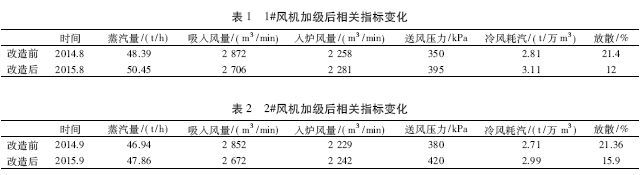

改造后由于供風壓力升高,進一步提高了高爐的冶煉強度,使風機特性進一步優化,1#風機改造后的指標變化見表1,2#風機改造后的指標變化見表2,正常運行情況下,電動放風閥全關,消除了風機正常供風情況下存在放散的問題。

3.2 對爐頂裝料系統設備和煤氣系統設備檢修處理

在提壓之前,組織設備檢修,對密封設備進行檢查更換。爐頂裝料設備采用的是密封墊密封,提壓后改進了密封墊質量,波紋補償器、爐頂煤氣封罩和煤氣管道的檢修人孔,都是薄弱環節。在提壓前都對這些設施進行檢查,對于腐蝕變形的進行更換,對于設計壓力達不到提壓要求的也進行更換,以滿足提壓需要。

3.3 對操作制度進行調整優化

3.3.1 提高鼓風動能活躍爐缸

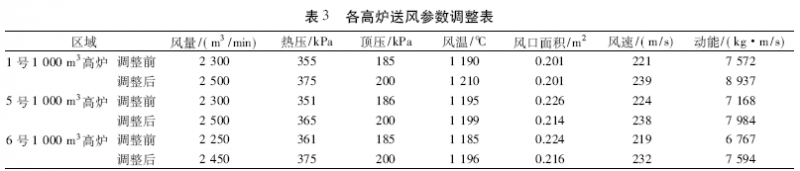

提高高爐爐頂壓力會引起爐內壓力升高,同時爐腹煤氣量因壓力作用會有所縮小,需要對送風制度進行調整,保持爐缸活躍程度。從公司要求提升產能后,入爐風量顯著提高,5#高爐由2 200 m3 /min提高到2 500 m3 /min,6#高爐由2 200 m3 /min 提高到2 400 m3 /min,5 # 高爐鼓風動能提高了500kg·m/s左右,6#高爐提高了1 000 kg·m/s 左右。1#高爐的動能達到8 000 kg·m/s ,高爐爐缸活躍程度顯著提高。各高爐送風參數調整見表3。

在提高鼓風動能的同時,為了更好的吹透中心,同時采取了增加風口長度的措施,由450 mm 調整到465 mm,再由465 mm 調整到480 mm,這樣爐缸死焦堆的死區減少,透液性提高,促進中心氣流發展,抑制邊緣氣流發展,能部分抵消提高頂壓帶來的影響。

在當前經濟爐料結構冶煉條件下,高爐的原料質量大幅降低,原燃料含粉量增加和焦炭強度的降低引起爐況頻繁波動,煤氣流紊亂。通過及時改變風口的布局,增加鼓風動能,促使爐缸初始氣流分布更加合理。

3.3.2 優化裝料制度

高爐的爐頂壓力、風量、熱風壓力增加后,為適應新的操作參數,逐步對裝料制度進行了調整,按“發展中心氣流為主、穩定邊緣”的操作思路,擴展了布料平臺,二區兩座高爐礦角角差由原來的8°左右增加到9° ~ 9.5°。老區1#高爐布料平臺擴展1環,礦角角差由原來的8°增加到9.5°,有效提高了煤氣利用率,有利于提高煤比、降低焦比、降低燃料比、低Si 冶煉,有效避免了風量增加后可能造成的小管道氣流,保證了高爐長期穩定順行。

3.3.3 高富氧、高風溫、高頂壓、低硅冶煉相結合

高風溫不僅可以使高溫區下移,增加爐缸的熱量收入,而且能提高鼓風動能,改善爐缸工作狀態,有利于活躍爐缸。高爐在風溫使用上,通過優化熱風爐燒爐換爐制度,使風溫由原來的1 150 ℃提高到1 200 ℃左右; 同時對工長貫徹全風溫操作思想,盡量不用風溫調節爐況,富氧能有效地改善煤粉燃燒的性能,提高風口理論燃燒溫度,有利于提高煤比。以穩定理論燃燒溫度為主,將富氧量由4 000m3 /h 提高至6 000 m3 /h,富氧率達3.5%,控制理論燃燒溫度在2 200 ~ 2 300 ℃,十字測溫邊緣60 ~ 80℃,中心500~600 ℃,鐵水溫度1 480 ~ 1 500 ℃,穩定噴煤量,逐步提高噴煤比。

3.3.4 加強原燃料管理,改善料柱透氣性

⑴對現有焦炭品種進行篩選,保留使用效果好的焦炭。從焦炭的強度、水分、粒度以及高爐使用情況考慮,對現有的焦炭品種進行了優選,保留使用效果好,供應充足的焦炭廠家。

⑵對成分和性能接近的焦炭品種進行歸類劃分。由于高爐只有2 個焦炭倉,并且料場場地受限,無法做到每種外購焦單獨打堆,為規范、穩定入爐焦炭質量,選擇成分相近、質量接近的焦炭品種混合打堆,避免了因焦炭質量波動影響爐況。

⑶結合原燃料性能,分析高爐的工況條件,有針對性地調整操作參數。總結各種因素對煉鐵燃料比的影響,根據焦炭性能變化情況,定量調整操作參數。

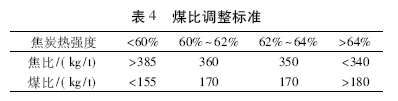

⑷根據焦炭的冶金性能,制定燃料比結構調整標準。焦炭在高爐冶煉中主要起料柱骨架的作用,焦炭強度的細微變化都會帶來焦炭負荷和燃料結構的改變。日常生產中如果蜂窩狀、有裂紋的焦炭數量增加,那么焦炭的強度很可能變差,再結合檢測結果進行焦炭負荷調整。制定燃料比結構調整標準如表4。

當焦炭和其它原燃料條件變差時,通過及時調劑參數,定量控制,達到了原料條件變化只影響指標提升,而不影響高爐順行的目標。

⑸控制合理的篩分速度。在保證上料速度的情況下,嚴格確定篩分時間,保證燒結篩分時間大于20 s /t,焦炭大于1 min / t,如果時間過短應該通過調整振篩電機振幅或者在下料口插擋棍處理,燒結礦篩加插棍和受料面增加擋料器,生礦和球團篩增加擋板,實現礦料篩面均勻薄層平鋪,遇到原料偏碎時可以延長篩分時間或臨時換較大篩孔的篩子,在不影響正常上料的情況下,定時對各個振篩進行空振。以減少粉末入爐,改善料柱透氣性。

⑹強化工長原燃料管理。實行工長和上料工聯合督查原料制度,保證入爐原料滿足高爐冶煉要求。上料皮帶和關鍵振篩增加監控視頻,及時了解各原料質量和粒度狀況。高爐工長對槽下振篩情況進行巡查,高爐槽下清理完振篩后,高爐工長進行確認。對槽下篩分、爐料質量變化及時監督作好記錄并反饋信息到相關單位。

⑺嚴格原燃料的倉位管理,正常倉位大于5 m,低于5 m 為低倉位,在減少二次摔碎的同時,防止因原料粒度偏析造成粉末集中入爐。

3.3.5 強化爐前出渣鐵生產組織,為高頂壓使用創造條件

為適應高頂壓操作,對爐前出渣鐵操作管控措施進一步細化,對設備維護、鐵口維護、炮泥質量、出鐵頻率都提出了新的要求,確保出渣鐵安全、及時、均衡、有序。有意識縮短出鐵間隔時間,增加出鐵次數,每天從14 次增加到16 次,加快出鐵節奏; 嚴格控制見渣間隔時間在30 min 以內,放渣時間加長,盡量提高炮泥的耐渣性能; 爐前維護好鐵口,保證鐵口深度在2.2 m 以上,杜絕斷、漏鐵現象的發生,確保渣鐵排凈。

4 實施效果

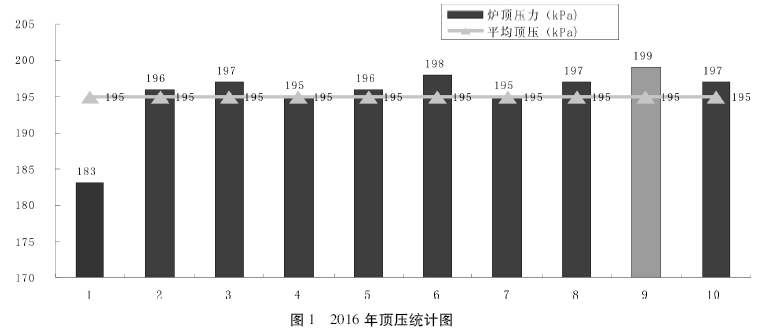

萊蕪分公司煉鐵廠1 000 m3級高爐自實施高頂壓操作以來,統計2016 年1 000 m3高爐每月頂壓使用情況( 圖1) ,平均頂壓達到了195 kPa,最高頂壓達到了199 kPa,達到了預期目標。

4.1 對高爐順行的影響

萊鋼1 000 m3高爐在2016 年1 月進行了提頂壓實踐,提壓初期采取緩慢提升的辦法,每次提2kPa,觀察高爐的變化。邊提頂壓邊對送風制度、裝料制度進行調整,頂壓逐步由185 kPa 提升到190kPa。高爐各項制度匹配良好,提壓后爐內壓力升高,壓差在提壓初期高出提壓前,通過各項制度的調整,高爐中心逐步放開,邊緣氣流也適當發展,料柱透氣性逐步好轉,壓差慢慢接近提壓前,運行1 個月后壓差略低于提壓前,高爐順行得到改善,抗波動能力增強。

4.2 提高頂壓對生鐵質量的影響

1 000 m3高爐在提壓的同時增大高爐風量,縮小進風面積,風速、動能提高,爐缸活躍度增強,蓄熱能力增強,同時提高富氧量,理論燃燒溫度提高,渣鐵物理熱明顯提高,脫硫能力增強。在4 月份提壓以后,1000 m3高爐逐步嘗試降低生鐵Si 元素含量,生鐵Si 元素約降低0.1%,但是渣鐵熱量充足,生鐵質量較好。

4.3 提頂壓后產量的變化

在提高頂壓以后加大了入爐風量,入爐風量增大10%左右,同時由于爐況順行度變好,可以適當提高煤比和富氧量,生鐵Si 降低,料速變快,生鐵產量大幅提高,自4 月份至6 月份生鐵逐月提高,提高幅度約20%。

4.4 提高頂壓對高爐燃耗的影響

提高項壓后煤氣在爐內的時間延長,參與反應的時間延長,煤氣利用提高,在提高頂壓后煤氣利用按統計數據約提高1%,可降低焦比5 ~ 6 kg。提高頂壓后,生鐵Si 元素降低約0.1%,可降低焦比4 ~ 5kg。綜合統計,單位生鐵燃耗約降低15 kg /t。

4.5 提壓后發電量的變化

TRT 發電量跟煤氣發生量、煤氣溫度、爐頂壓力有關,萊鋼高爐在提高爐頂壓力的同時,加大入爐風量,雖然頂壓升高對煤氣流速有一定的抑制,但是從檢測數據來看產生的煤氣量是增加的,煤氣溫度也有所提高,所以TRT 發電量有明顯提高,噸鐵發電量提高1~2 度。

5 結語

⑴對高爐送風風機的耐壓能力進行運行參數調整,達到頂壓提升后所要求的送風壓力,是提高頂壓的基礎條件。

⑵ 通過提升風量、縮小風口面積提高鼓風動能,促進兩股煤氣流的合理分布,部分抵消提高頂壓帶來的影響。

⑶ 逐步增加風口長度,發展中心氣流,抑制邊緣氣流,提高了爐缸活躍度和爐況的穩定性,有利于高頂壓的使用。

⑷對外購焦品種進行篩選并按照冶金性能分類存放,降低焦炭質量波動對爐況的影響,為高頂壓使用打好基礎。

⑸提高炮泥質量和鐵口的有效作業率,降低因壓力提高對出鐵組織的影響,才能順利出凈渣鐵。

參考文獻:

[1] 周傳典.高爐煉鐵生產技術手冊[M].北京: 冶金工業出版社, 2002.8.

[2] 王豐巧.高頂壓技術在萊鋼1000 m3 高爐的應用[J].甘肅冶金, 2015( 01) : 35-38.

[3] 張曉冬,吳東海,李海東. 承鋼4#高爐高壓操作實踐[J].河北冶金, 2015( 01) : 27-29.

[4] 黃日清,李宏玉,蔡毅龍.柳鋼高爐“四高一大”集成技術降成本實踐[J].煉鐵, 2015( 02) : 43-46.