張旭孝1, 林 路2

(1.鋼鐵研究總院,北京 100081;2.鋼鐵研究總院 冶金工藝研究所,北京 100081)

摘 要:采用相似比為1:3的水模型研究了某廠100t鋼包底吹氬位置及流量等因素對(duì)鋼液混勻時(shí)間的 影響,利用機(jī)油模擬鋼渣,對(duì)不同鋼包底吹位置及流量下鋼液面裸露進(jìn)行了比較,并利用數(shù)值模擬分析了不同透氣磚位置對(duì)鋼液流場(chǎng)的影響,找到最優(yōu)的鋼包底吹氬控制方式,并在現(xiàn)場(chǎng)進(jìn)行了優(yōu)化后工業(yè)試驗(yàn)。研究結(jié)果表明:合理的鋼包底吹氬位置及控制工藝對(duì)夾雜物上浮去除有著重要作用,雙孔夾角135°、吹氣孔位于各自半徑0.5R圓周上時(shí)混勻時(shí)間短且鋼液面裸露面積小;同時(shí)在鋼包底吹氬一定時(shí)間后,鋼包內(nèi)鋼水全氧含量降低明顯且沒有增氮,鑄坯中 w(T.O)=(7~9)×10-6,明顯低于優(yōu)化前工藝 鑄坯 w(T.O)水平(平均13×10-6),全氧含量控制水平明顯提高。

關(guān)鍵詞:鋼包;底吹氬;夾雜物;水模型;工業(yè)試驗(yàn)

鋼包底吹氬系統(tǒng)由于其設(shè)備簡(jiǎn)單、操作成本低、精煉效果好,是目前國(guó)內(nèi)外采用最廣泛的一種爐外精煉方法,其不僅能有效均勻鋼液成分和溫度,彌散的小氣泡還能有效去除鋼液中的夾雜物,提高鋼液質(zhì)量[1-4]。然而合 理 的 鋼 包 底 吹 氬 位 置及控制工藝對(duì)鋼包內(nèi)鋼液流動(dòng)行為和夾雜物上浮去除有著重要作用,有必要對(duì)其展開研究。如 Ek等[5]指出了鋼包底吹氣體流量對(duì)鋼液混 勻、夾 雜物去除的影響規(guī)律,證實(shí)了低的鋼包底吹氣量有利于夾雜物去除。幸偉[6]等通過對(duì)130t鋼包進(jìn)行底吹氬模擬,結(jié)果表明在一定范圍內(nèi)增大兩吹氣孔間距,有利于縮短混勻時(shí)間,減少旋渦卷渣發(fā)生的幾率。鄭淑國(guó)[7-8]等利用煤油和真空油混合物模擬鋼包渣,利用乳狀液滴模擬夾雜物,考察了吹氣量對(duì) 渣 金 卷 混 及 夾 雜 物 去 除 行 為 的 影 響 規(guī)律,獲得了卷渣臨界氣量和最佳夾雜物去除氣量,從而指導(dǎo)工業(yè)生產(chǎn)。為了提高市場(chǎng)競(jìng)爭(zhēng)力,建立高品質(zhì)潔凈鋼生產(chǎn)平臺(tái),對(duì)鋼包底吹氬氣精煉工藝提出了新要求。目前某鋼廠100t鋼包存在不同精煉時(shí)期的底吹氬氣制度控制不明確、鋼包內(nèi)夾雜物上浮去除效果不明顯、全氧含量偏高且波動(dòng)大等問題。因此,針對(duì)此問題,在實(shí)驗(yàn)室利用物理模型對(duì)原型鋼包底吹氬氣系統(tǒng)進(jìn)行優(yōu)化,確定合理的鋼包底吹氬氣位置、流量及時(shí)間等并用于工業(yè)試驗(yàn)進(jìn)行驗(yàn)證,最終為該廠軸承鋼等高附加值潔凈鋼生產(chǎn)提供理論和實(shí)踐上的指導(dǎo)。

1 試驗(yàn)原理和方法

1.1物理模擬

針對(duì)某鋼廠現(xiàn)有鋼包軟吹過程中流場(chǎng)情況不理想,過程鋼水夾雜物去除效果不明顯的實(shí)際情況,以該廠100t鋼包為原型,建立了幾何相似比為1∶3的 物 理 模 型,利 用 水 模 擬 鋼 液,N2氣 模 擬Ar氣,來研究鋼包內(nèi)鋼液 流 動(dòng) 特 性,為 高 品 質(zhì) 鋼的生產(chǎn)提供理論依據(jù)。該試驗(yàn)中原型與模型的主要參數(shù)見表1。

為了改善底吹氬過程中鋼包鋼液流動(dòng)行為,達(dá)到均勻鋼液成分、溫度及夾雜物上浮去除的目的,對(duì)不同透氣磚布置及吹氬工藝條件下進(jìn)行了系統(tǒng)水模型研究,以找到該廠最佳透氣磚布置及合理的工藝參數(shù)。

目前該廠現(xiàn)場(chǎng)采用雙透氣磚,位于距鋼包中心0.6R處,兩孔 間 的 夾 角 為100°(圖1中 吹 氣 孔編號(hào)6和17)。水模型試驗(yàn)主要考慮了兩個(gè)透氣磚底吹位置及夾角,底吹流量對(duì)混勻時(shí)間的影響。設(shè)計(jì)吹氣孔的位置為0.3R、0.5R和0.6R;兩孔夾角分別為90°、135°、180°;試驗(yàn)方案如表2所示。

對(duì)于鋼包底吹精煉系統(tǒng)來說,鋼液主要受鋼液本身的重力和底吹氣體的浮力的作用,鋼液流動(dòng)的主要驅(qū)動(dòng)力來自于底吹氣體的浮力,因此只要保證模型與原型的修正弗勞德準(zhǔn)數(shù)相等,即能滿足動(dòng)力學(xué)相似[9]。由Frm=Frp得:

Qm=0.019Qp (1)

式中,Qm和Qp分別為模型和原型的流量,L/min。

原型與模型底吹氣體流量對(duì)比見表3。

渣-鋼界面流動(dòng)狀態(tài),主要受到液體表面張力的作用,在水模試驗(yàn)中采用機(jī)油來模擬渣層,除了應(yīng)滿足幾何相似和動(dòng)力學(xué)相似,還要保證動(dòng)力學(xué)中的韋伯準(zhǔn)數(shù) We相似[10-11]。理論計(jì)算油的密度747.3kg/m3,渣厚度為16.7~25mm;同時(shí)采用卷尺測(cè)量鋼液面裸露情況,進(jìn)而計(jì)算鋼液面裸露面積。

1.2 數(shù)值模擬

1)基本假設(shè)

在實(shí)際的生產(chǎn)過程中鋼包內(nèi)鋼液的流動(dòng)十分復(fù)雜,并且伴有傳質(zhì)和傳熱的交互作用,在進(jìn)行數(shù)值計(jì)算時(shí),根據(jù)其流動(dòng)特征和研究目的可對(duì)鋼包內(nèi)的流動(dòng)作以下簡(jiǎn)化和假設(shè):(1)鋼包內(nèi)各相的流動(dòng)均按不可壓縮,固定黏度處理;(2)忽略鋼渣的反應(yīng)影響;(3)鋼包內(nèi)鋼液按均相等溫介質(zhì)處理,忽略傳熱;(4)計(jì) 算 采 用 VOF 模 型,考 慮 了 界 面間的表面張 力;各 相 的 形 狀,聚 集 和 破 碎 由 VOF模型本身決定;(5)重力加速度加載在Z軸上。

2)鋼包模型和初始及邊界條件

鋼包的尺寸如表1所示。數(shù)值求解采用大型商業(yè)軟件 Fluent進(jìn) 行 計(jì) 算。計(jì)算采用流體體積函數(shù) VOF多相流模型。鋼包的入口邊界采用速度入口,其大小根據(jù)氣體流量和吹氣面積確定;出口采用壓力出口邊界條件;壁面采用無滑移壁面,近壁面采用壁面函數(shù)來處理。

初始狀態(tài)下,鋼包內(nèi)充滿鋼液,鋼液的體積分?jǐn)?shù)為1,既Vsteel=1,Vargon=0。入 口:從 入 口 計(jì) 算結(jié)果中導(dǎo)入速度,水力直徑和試算的湍流強(qiáng)度作為入口邊界條件;出口:壓力出口pgauge,pressure=0,參考?jí)毫?01325Pa。

2 試驗(yàn)結(jié)果與討論

2.1 透氣磚位置及底吹氣量對(duì)混勻時(shí)間的影響

依據(jù)試驗(yàn)方案,分別對(duì)雙孔位于同一 圓 周 的0.3R、0.5R、0.6R處以及不同圓周0.5R-0.6R處,兩孔夾角分別為90°、135°、180°時(shí),進(jìn)行了鋼包混勻時(shí)間影響研究。總體上看,底吹氣流量越大,混勻時(shí)間 越 短;對(duì) 于 雙 孔 位 于 同 一 圓 周0.3R處 時(shí),因?yàn)閮煽组g距太小,氣柱發(fā)展到上層鋼液時(shí)容易疊加,相互干擾,兩氣柱的驅(qū)動(dòng)能部分相互抵消,沒有充分作用于鋼液,不利于鋼液的混勻;而對(duì)于雙孔位于 同 一 圓 周0.5R、0.6R處 以 及 不 同 圓 周0.5R-0.6R處3種 組 合 方 案,底吹位置分別位于吹氣孔3和7、吹氣孔2和6、吹氣孔3和10時(shí),混勻效果最優(yōu)。

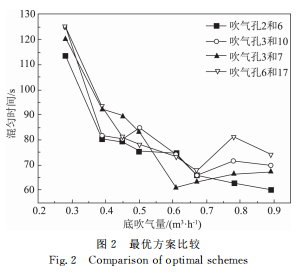

圖2為各優(yōu)選方案(吹氣孔2和6、吹氣孔3和10、吹氣孔3和7)與原型方案(吹氣孔6和17)的比較結(jié)果。由圖2可以看出,對(duì)于原型鋼包底吹位置(6和17),當(dāng)?shù)状禋饬啃∮?.68m3/h時(shí),混勻時(shí)間隨底吹流量的增大而減小;而當(dāng)?shù)状禋饬看笥?.68m3/h時(shí),隨著氣量的增大,混勻時(shí)間有增大趨勢(shì)。因此,原型鋼包在底吹氣 量 為0.68m3/hh時(shí),混勻時(shí)間有最小值67.8s。同時(shí),原型曲線的變化與吹氣孔3和10方案的曲線變化比較相近。各選 優(yōu) 方 案(吹 氣 孔 2 和 6、吹 氣 孔 3 和10、吹氣孔3和7)的 最 小 混 勻 時(shí) 間 分 別 為61.5、65.9、61.2s,相 對(duì) 應(yīng) 吹 氣 量 分 別 為0.91、0.68、0.60m3/h。因此從鋼包混勻效果及底吹位置布置的合理性綜合考慮,吹氣孔3和7方案為最優(yōu)方案。

2.2 透氣磚位置及底吹氣量對(duì)鋼液面裸露的影響

在模擬渣厚25mm 條件下,試驗(yàn)?zāi)M了原型雙孔底吹位 置(6和17)和優(yōu)化雙孔吹氣位 置(3和7)在不 同 流 量 下 的 裸 露 面 積。圖3為 兩 方 案下不同吹氣流量下渣面裸露面積。

由圖3可以看出,隨著吹氣流量的增大,裸露面積逐漸增大。對(duì)于兩方案,油層形成裸露區(qū)域近似兩個(gè)圓形;原型方案,兩股氣柱間距離較近,底吹氣量增大到一定程度后,兩股氣柱間相互干擾;可見,采用優(yōu)化后方案,同樣吹氣量(小于0.29m3/h)下渣面 裸 露 面 積 比 原 型 方 案 減 小,這 對(duì) 于實(shí)際生產(chǎn)中減少鋼水裸露面積,減輕鋼液二次氧化有重要意義。

2.3 透氣磚位置對(duì)鋼液流動(dòng)的影響分析

數(shù)值模擬了原型雙孔底吹位置(6和17)和優(yōu)化雙孔吹氣位置(3和7)鋼包內(nèi)鋼液流動(dòng)的情況。

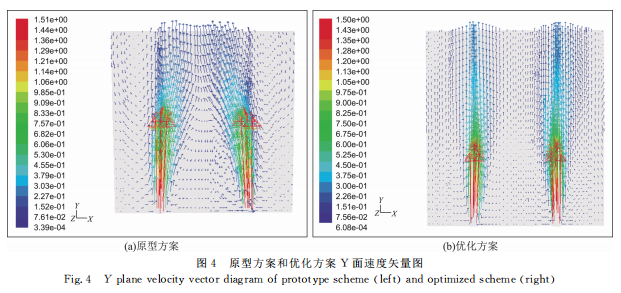

圖4為原型底 吹 方 案 和 優(yōu) 化 方 案 下 鋼 包Y 面 的速度矢量圖。速度矢量圖可以反映不同區(qū)域鋼液的運(yùn)動(dòng)方向,顏色和矢量長(zhǎng)度反應(yīng)了速度的大小。

圖5為為原型 底 吹 方 案 和 優(yōu) 化 方 案 下 鋼 包Y 面的速度分布云圖和跡線圖。跡線圖可以追蹤分析鋼液和氬氣的運(yùn)動(dòng)軌跡。

由圖4可知,在原型底吹方案下,氬氣從底吹氣孔吹入鋼液,帶動(dòng)鋼液運(yùn)動(dòng),當(dāng)鋼液運(yùn)動(dòng)到鋼包上層時(shí),兩氣柱相互靠近,產(chǎn)生疊加,使靠近鋼包中心上層部位的鋼液運(yùn)動(dòng)增強(qiáng),這一現(xiàn)象與水模型研究所反映的結(jié)果是一致的(在水模型原型底吹方案試驗(yàn)過程中,兩氣柱偏移或發(fā)散,在底吹氣量較 小 時(shí) 即0.29m3/h,出 現(xiàn) 卷 渣 現(xiàn) 象);在 優(yōu) 化底吹方案下,兩氣柱沒有發(fā)生偏移和疊加,鋼包內(nèi)的速度矢量分布比原型方案下的均勻。由圖5可知,原型方案下兩氣柱發(fā)生偏移,產(chǎn)生疊加,兩氣流的部分驅(qū)動(dòng)能相互抵消,并且鋼包底部?jī)蓺庵g產(chǎn) 生 兩 個(gè) 漩 渦,這都不利于整個(gè)鋼包的混勻。

因此,這也從流場(chǎng)的角度解釋了水模型研究中,優(yōu)化方案比原型方案更不容易發(fā)生卷渣和混勻效果更佳的原因。

3 工業(yè)試驗(yàn)驗(yàn)證分析

3.1 工業(yè)試驗(yàn)研究方法

根據(jù)水模型 試 驗(yàn) 結(jié) 果,對(duì) 該 廠 原 型100t鋼包以優(yōu)化方案(吹氣孔3和7)進(jìn)行了改造,并 在同樣工藝條件下對(duì)改造鋼包進(jìn)行工業(yè)試驗(yàn)。改造前該廠對(duì)鋼包底吹氬流量和時(shí)間控制并無明確規(guī)定,現(xiàn)場(chǎng)操作人員對(duì)該問題不夠重視,操作具有較強(qiáng)的隨意性。改造優(yōu)化試驗(yàn),在鋼包軟吹過程中,安裝底吹氣體流量計(jì),對(duì)底吹氬氣流量實(shí)行精確控制,控制在150L/min;優(yōu) 化 試 驗(yàn) 爐 次 為2爐,試樣鋼 種 為 軸 承 鋼,首 爐 軟 吹 時(shí) 間 約 為60min,第2爐軟吹時(shí)間為20min。每爐分別于 VD 后、軟吹10min和 軟 吹 20min 時(shí) 3 個(gè) 工 位 取 提 桶樣,并取相應(yīng)爐次正常坯鑄坯樣。在提桶樣和鑄坯樣中分別切取 Φ5mm×50mm圓柱試樣,試樣送至國(guó)家鋼鐵材料測(cè)試中心,采用紅外吸收法分析全氧和氮含量。

3.2 優(yōu)化吹氬工藝對(duì)全氧和氮含量的影響

圖6為優(yōu)化后試驗(yàn)爐次氧氮含量的變化情況。軟攪拌前20min,全 氧 含 量 有 所 降 低,但 是降低的幅度很小,降低質(zhì)量分?jǐn)?shù)僅約1×10-6,而從最終鑄坯氧含量可以看出,在初始氧含量比較低的時(shí)候,軟攪拌超過一定時(shí)間后對(duì)全氧的降低才有較明顯的效果。氮含量變化的趨勢(shì)表明,整個(gè)軟吹過程中氮含量變化不明顯,這說明軟吹過程采用的底吹氣量是合理的,沒有引起鋼液增氮及二次氧化。同時(shí)優(yōu)化試驗(yàn)兩爐鑄坯全氧質(zhì)量分?jǐn)?shù)分別為7×10-6和8.5×10-6,明顯低于優(yōu)化前工藝鑄坯全氧水平(平均13×10-6),軸承鋼潔凈度水平有了很大的提高。

4 結(jié) 論

1)原型方案在底吹流量增大時(shí)氣流在上層鋼液發(fā)生偏移和發(fā)散,造成氣流與包壁接觸,沖刷鋼包壁,從而影響鋼液的混勻效果和潔凈度;優(yōu)化方案(吹氣孔3和7)吹氣柱沒有發(fā)生偏移,鋼包 整體流動(dòng)較為均勻,混勻效果最好,且在底吹氣量為0.60m3/h時(shí)混勻時(shí)間較短。

2)隨著吹氣流量的增大,鋼包液面裸露面積逐漸增大。采用優(yōu)化后方案(吹 氣 孔3和7),同樣吹氣量(小于0.29m3/h)下渣面裸露面積比原型方案減小,這對(duì)于實(shí)際生產(chǎn)中減少鋼水裸露面積,減輕鋼液二次氧化有重要意義。

3)當(dāng)初始氧含量低時(shí),軟攪拌超過20min后對(duì)全氧的降低才有較明顯的效果;整個(gè)軟攪拌過程中氮含量變化不明顯,沒有引起鋼液增氮及二次氧化。同時(shí),優(yōu)化方案試驗(yàn)鑄坯全氧質(zhì)量分?jǐn)?shù)控制在(7~9)×10-6,明顯低于優(yōu)化前工藝鑄坯全氧水平(平均13×10-6),軸承鋼潔凈度水平有了很大的提高。

[參 考 文 獻(xiàn)]

[1] 韓將軍,李士琦,吳 龍.鋼包底吹氬攪拌特性[J].北 京 科 技大學(xué)學(xué)報(bào),2011,33(9):1085-1090.

[2] 李翔,包燕平,林 路,等.150t鋼包雙透氣磚底吹氬優(yōu)化與工業(yè)試用[J].煉鋼,2014,30(6):10-13.

[3] 王月,艾新港,劉飛,等.鋼包雙孔對(duì)稱交替底吹氣混勻行為物理模擬[J].中國(guó)冶金,2017,27(7):18-21.

[4] 阮強(qiáng),陳興潤(rùn),潘 吉 祥,等.110t不銹鋼鋼包爐底吹氬水模擬[J].中國(guó)冶金,2016,26(2):50-54.

[5] EK M,WUL,VALENTINP,etal.Effectofinertgasflow rateon homogenization andinclusion removalin a gas stirredladle[J].SteelResearchInternational,2010,81(12):1056-1063.

[6] 幸偉.鋼包底吹氬工藝開發(fā)[D].武漢:武漢科技大學(xué),2005.

[7] ZHENGS G,ZHU M Y.Physicalmodellingofinclusion behaviourinsecondaryrefining withargonblowing[J].SteelResearchInternational,2008,79(9):685-690

[8] ZHU M Y,ZHENG S G,HUANG Z Z.Numericalsimulationofnonmetallicinclusionsingas-stirredladles[J].SteelResearchInternational,2005,76(9):718-722.

[9] 王建軍,包燕 平,曲 英.中 間 包 冶 金 學(xué)[M].北 京:北 京 工 業(yè)出版社,2001.

[10]JONSSON L,JONSSON P. Modeling of fluid flowconditionsaroundtheslag/metalinterfaceinagas-stirredladle[J].ISIJInternational,1996,36(9):1127-1133.

[11]NAKANISHI K, FUJII T, SZEKELY J. Possiblerelationshipbetween energy dissipation and agitationinsteelprocessingoperation[J].IronmakingandSteelmaking,1975,2(4):193-197