田寶生 田藝玄

本文通過分析氮對冷軋料綜合負面影響及鋼液增氮的機理,明確限制性環節和關鍵性控制要素,提出采取吹煉終點高拉碳工藝,提高終點碳溫一次命中率,降低終點鋼中[O],充分利用吹煉末期氮氬切換技術,降低鋼中氮含量,保障鋼中[N]≤35×10-6。

鋼中氮含量高時,隨著時間的延長氮會在α-Fe 中逐漸以微細彌散的 Fe4N 質點析出,導致鋼的時效性、屈服點延伸和蘭脆,降低鋼的韌性和塑性,降低鋼的冷加工性能,惡化鋼的沖擊韌性、深沖性能等。與鋼中鈦、鋁等元素形成帶棱角而性脆的夾雜物,不利于鋼的冷熱變形加工,過高時甚至會導致鋼宏觀組織疏松甚至形成氣泡。因此,必須采取有效措施降低鋼中氮含量。

優質鋼一般要求[N]≤60×10-6,SPHC 鋼要求[N]≤35×10-6,IF 鋼冷軋板要求[N]≤25×10-6,對于含硼鋼,控制[N]<20×10-6 可獲得較好的強度和低溫韌性。德龍鋼鐵有限公司品種結構以冷軋料(熱軋卷板)為主(占比 85%以上,DC03、加硼 SPHC、Q195L 等),執行轉爐鋼渣洗直上工藝,鋼水氮含量波動幅度大(16×10-6-55×10-6),工序能力不足(Cpk<1.0),難以穩定控制。

經高頻率、大樣本容量抽檢,連鑄工序(保護澆注)平均增氮量<4×10-6,不是增氮的主要原因,本文重點討論復吹轉爐鋼的增氮量控制。

1 鋼液增氮機理

1.1 鋼液吸氮的熱力學行為

氮在鋼中溶解時,伴隨著雙原子分子的解離過程,是吸熱反應,如式(1)。

(1/2)N2=[N] (1)

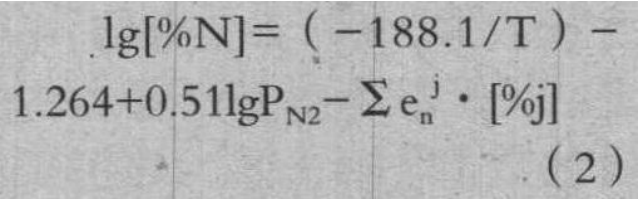

根據質量作用定律,得到其平衡常數,如式(2)。

由上式可知,鋼液中氮的溶解度與氮氣的分壓力、鋼液溫度和鋼中的成分及 enj 相關。

另外,C、Mn、Si、P、S、Ni、Al、Cu 元素的存在,可降低氮在鋼中的溶解度,[C]、[Al]元素影響最大,所以低碳鋼氮溶解度在純鐵中的溶解度為 0.044%(1600℃時),在鐵水中由于受到含碳量的影響,氮的溶解度約為 0.01%( PN2=0.1Kpa、1600℃時)。

1.2 氮的動力學行為

轉爐脫碳的同時能有效地脫氮,一般認為,脫碳能夠脫氮的原因是由于脫碳時生成大量的 CO氣泡,相當于一個小真空室,其中氮的分壓極低,鋼液中的[N]很容易進入氣泡中,從而被攜帶走。

根據動力學機制:①鋼液中的氮通過鋼液邊界層擴散到 CO 氣泡表面;②在氣泡/鋼液界面上發生化學反應;③反應生成的氮分子擴散到氣泡內部,并隨之上浮排出。

冶煉后期,碳-氧反應減弱,脫碳速度降低,脫氮量減少,非碳氧區鋼液與氮接觸,會導致鋼液增氮。因此,在吹煉中期末,轉爐復吹的氮氬開始切換時間與供氣強度的優化設置尤為關鍵。

2 影響因素與控制措施

2.1 氧氣純度

要求氧氣純度≥99.5%,在氧氣主管道上,加裝在線氧氣純度檢驗儀隨機監控,防止氧氣純度不達標或氮氧互竄。

2.2 入爐鐵水比

提高入爐鐵水比相當于提高了鐵水中的碳含量,加劇了碳氧反應,增加了 CO 的生成量,對吹煉中前期脫氮有利。在吹煉終點碳含量相同的條件下,入爐鐵水比越高,氮含量越低。

2.3 吹煉終點爐內外壓差

轉爐吹煉末期開始,CO 生成量降低,爐內壓力可能小于爐外壓力。特別是在吹煉終點,由于氧槍提槍的操作會引起空氣卷入,導致鋼水增氮。在吹煉結束時,關閉供氧末端閥門,當氧槍中殘留氧氣完全吐出即壓力表值為零時,提槍至待吹位,使爐內壓力大于爐外壓力,避免提槍過程中導致的增氮。

2.4 爐渣流動性

綜合濺渣護爐與鋼水純凈度的需要,控制(FeO)10%-14%之間。吹煉末期造泡沫渣,能夠阻斷鋼水與空氣的接觸防止增氮。當吹煉至ω(C)<0.3%時容易發生增氮,因此有必要在 ω(C)>0.3%時造泡沫渣。在吹煉至 ω(C)≈0.5%時,添加氧化鐵皮 2kg/t 或者礦粉 1-3kg/t 或 在吹煉至 80%時,添加 CaCO3 使泡沫渣高度控制在爐口和出鋼口之間,從而達到阻斷鋼水與大氣接觸的目的。

2.5 吹煉終點碳含量

終點氮含量隨轉爐終點碳含量的升高呈明顯下降趨勢。這是因為轉爐冶煉過程中,鋼液脫氮主要是依靠 C-O 反應生成的 CO 氣泡將氮攜帶出鋼液。吹煉開始,氧氣射流沖擊鋼液面,形成的火點(凹坑)是主要的反應區,熔池中硅先氧化,碳氧反應還未開始,脫氮速率很小。

隨著吹煉的進行,火點區溫度升高,鋼液中碳氧反應增強,熔池產生大量 CO 氣泡,將鋼液中的氮脫除。在火點區溫度下,鋼液中氧、硫對脫氮的影響完全可以忽略,火點區雖然存在吸氮現象,但由于碳反應生成的 CO 量多,其壓力大于外界空氣壓力,使空氣難以與鋼液接觸,脫氮量大于吸氮量,脫氮速度迅速增大,到某一時刻達到最大值。

隨著碳氧反應強度的降低,生成的 CO 量減少,外部空氣壓力大于 CO 壓力,這時空氣就有可能與火點區的鋼液接觸,造成鋼液的吸氮,脫氮速度逐漸降低,在某時刻脫氮速度變為負數,意味著此時鋼液內脫氮變為增氮。所以在滿足工藝成分要求的前提下,采取吹煉終點高拉碳工藝有助于控制增氮量。

2.6 轉爐一倒 C-T 雙命中率

后吹時,氧氣射流將轉爐內熔渣吹開,點火區鋼液面裸露,造成點火區鋼液的吸氮速度大于CO 氣泡的脫氮速度,鋼液在點火區從氣相中吸氮,從而造成鋼水增氮。補吹時間越長、次數越多,增氮量越大,通常增氮 5×10-6-20×10-6。

2.7 脫氧順序

出鋼時氮由氣-液界面向液相傳質是鋼液增氮的限制性環節。鋼液表面活性元素(如氧、硫等)占據氣-液界面上可吸附氮的空位,阻礙氮分子形成,并阻止空氣中的氮氣向鋼液中溶解擴散,減少鋼水二次氧化和吸氮的幾率。

通過建立爐后小平臺鋼水氧活度與出鋼過程增氮量的對應關系,根據下降趨勢找出氧活度的臨界值(一般≥50×10-6),采取先合金化后脫氧的工藝操作,穩定控制鋼水增氮量。

2.8 出鋼控流

出鋼過程的吸氮主要包括以下幾方面:出鋼時出鋼口形狀不好,造成出鋼散流,使得鋼液與空氣的接觸面積增加,增大了鋼液吸氮的反應面積,造成一般增氮 3×10-6-8×10-6。出鋼時需做到規圓、不散流,控制出鋼時間 3-6min;出鋼過程伴隨著鋼液的脫氧,鋼液中氧含量的降低,會造成反應界面上的表面活性元素的濃度降低,增加了鋼液吸氮的速率,同時,由于出鋼過程鋼液與空氣直接接觸,加大了反應界面,也會造成鋼液的吸氮。

2.9 出鋼時鋼包底吹氬流量

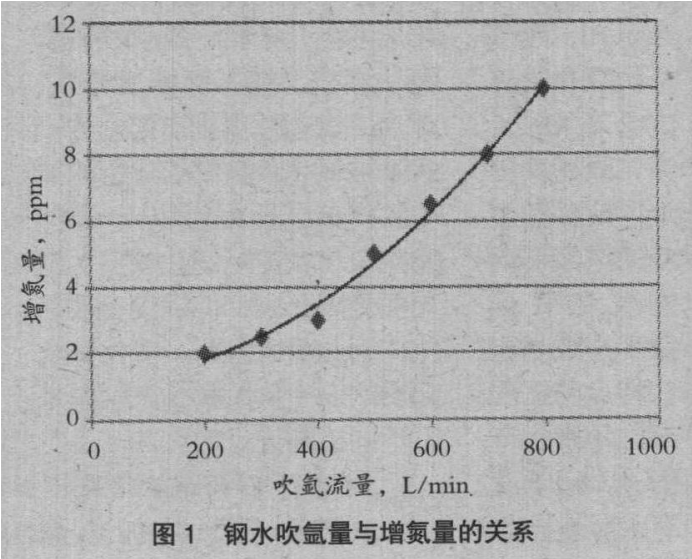

吹氬攪拌起到強化鋼水流動、均勻成分和溫度、去除夾雜物的作用,但過大的吹氬量會造成鋼液大面積的裸露,無形中使鋼水液面與大氣接觸面積增加,造成鋼液自發吸氮(如圖 1),尤其是爐后強脫氧鋼水,吸氮更為敏感,一般增氮量在 2×10-6-6×10-6。

2.10 其他操作

1)轉爐內有鋼水且轉爐在零位時,用氮氣吹掃煙道或進行泡沫渣吹掃壓渣會造成鋼水增氮。

2)在吹煉末期大幅度竄槍或底吹供氣強度太大,會造成鋼水大翻,使鋼水增氮。

3 冶金效果分析

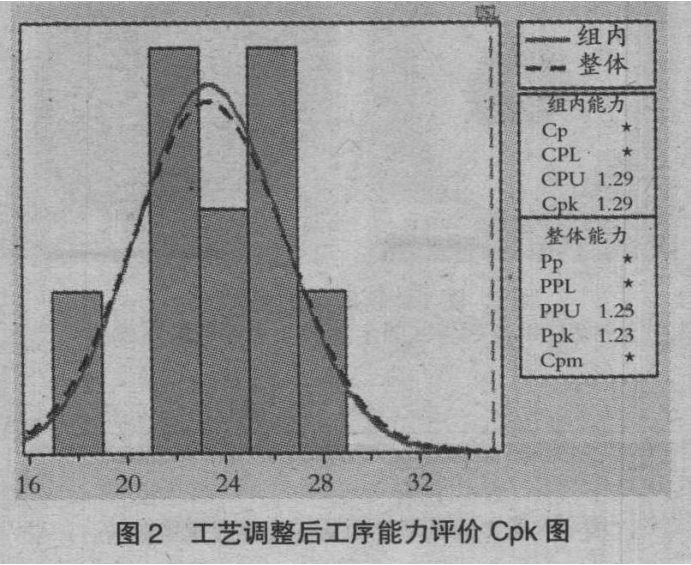

通過工藝調整,在冶煉冷軋料的生產中,轉爐出鋼時的[N]平均為 0.0018%,鋼包的[N]平均為 0.0022%,最大不超過 0.0025%,轉爐出鋼過程平均增氮 0.0007%,鋼中[N]得以有效控制。工藝調整后工序能力評價如圖 2 所示,冷軋料質量水平得到可靠保證(熱軋卷板成品氮含量 Cpk 為1.29)。

4 結論

1)保證氧氣純度≥99.5%;

2)在條件允許的前提下,適當提高入爐鐵水比,提高整體碳含量,在吹煉前期,盡可能多地利用劇烈碳氧反應和 CO 氣泡帶出鋼中氮;

3)保持吹煉終點爐內正壓,轉爐吹煉在接近終點時,脫碳反應已明顯減弱,鋼液容易吸氮,此時,應降低氧槍槍位,加強熔池攪拌(≮40s),容易得到較低的鋼水氮含量。保證底吹效果,充分利用吹煉末期氮氬切換技術,降低鋼中氮含量;

4)控制終渣(FeO)在 10%-14%,避免返干;

5)盡可能采取吹煉終點高拉碳工藝,提高終點碳溫一次命中率,杜絕后吹、補吹,降低終點鋼中[O],避免增氮;

6)在脫氧合金化過程中,脫氧劑采用先弱后強的方式加入;

7)根據出鋼口大小,適當調整裝入量,合理控制出鋼時間。圓流出鋼,同時控制鋼包底吹氬流量和時間,杜絕暴吹、大面積裸吹等現象。