薛 志1,郭偉達1,李強篤1,王忠剛1,高志濱1, 楊 龍2,姜在彬2,雷雨田2,傅 杰2

(1.萊鋼集團 銀山型鋼煉鋼廠,山東 萊蕪 271104;

2.山東崇盛冶金氧槍有限公司,山東 濰坊 261011)

摘 要:通過冷態氣體射流試驗對旋流氧槍噴頭的設計參數作出評價,也為轉爐氧槍操作提供合理的參考依據;結合工業試驗情況,對旋流氧槍噴頭參數進行修正,最終確定了萊鋼集團銀山型鋼煉鋼廠120、150t轉爐旋流氧槍噴頭槍孔的最優夾角為13°,旋流角6.5°~7°,在充分發揮旋流氧槍優良的化渣、濺渣優勢的同時,解決了熔池部位侵蝕嚴重難題,使旋流氧槍在中大型轉爐中得以推廣應用。采用此旋流氧槍噴頭,尤其是在大廢鋼比情況下轉爐過程化渣效果提升明顯,氧氣利用率提高,并能有效縮短吹煉時間1min以上;濺渣時,熔池部位聚渣效果顯著,濺渣效果提升明顯,對于提高轉爐爐齡有明顯的促進作用。

關鍵詞:高效節能;旋流氧槍;轉爐;濺渣護爐

頂底復吹轉爐的氧槍噴頭經歷了由單孔到多孔,直孔型到拉瓦爾型,簡單供氧型到可提高廢鋼比的后燃燒型以及能夠噴吹粉劑的多功能氧槍。轉爐熔池的運動狀態和攪拌特點主要取決于氧氣射流與熔池的相互作用以及底吹攪拌強度,因此,氧氣射流的結構和特點必然對轉爐吹煉產生極其重要的影響[1]。旋流氧槍噴頭是在正常氧槍噴頭的基礎上,噴孔與軸增設旋流角,在吹煉時,每個噴孔自成旋流反應區,加大了反應面積。根據爐型選取合理的旋流角,可以加快成渣速度,提高熔池攪拌效果,促進各項反應進行;濺渣時,由于旋流角的存在,可以減少氮氣射流對爐底的直接沖刷,使爐渣更多地往熔池部位聚集,同時爐渣飛濺高度降低,爐帽部位粘渣過多現象有所緩解,可有效提高濺渣護爐效果,能夠有效控制轉爐爐型。

國內對于旋流氧槍噴頭的研究較少,王慧[2]等 就提釩用旋流氧槍噴頭運用 Fluent軟件進行了數值模擬,研究常規氧槍噴頭以及旋流角分別為5°、8°、10°和13°的旋流氧槍噴頭對熔池攪拌效果以及沖擊特性,得出10°旋流角度的旋流氧槍噴頭效果最佳。

1 旋流氧槍噴頭現狀

雖然旋流氧槍噴頭有諸多優點,但世界范圍內真正使用旋流氧槍噴頭進行冶煉的企業卻非常少。據文獻記錄,國外僅有前蘇聯葉那基耶沃鋼廠使用過,日本住友金屬在2003年有過旋流氧槍噴頭的報道;國內僅有安鋼16t轉爐以及酒鋼50t轉 爐使用過,大中型轉爐中目前沒有使用經驗[3]。

通過分析,旋流氧槍噴頭未能在大中型轉爐中推廣使用主要有以下幾點原因:1)旋流角度確定困難,實際使用效果無法保證。2)旋流角度選擇不合理,轉爐熔池侵蝕嚴重,爐體維護壓力增大,安全風險較大。3)目前旋流氧槍噴頭采用鑄造工藝,槍頭擴孔嚴重,與鍛壓組合工藝噴頭相比,槍齡較短,更換時間較長。

關于旋流氧槍噴頭參數的確定,僅僅從水模試驗分析是不夠科學的,在轉爐冶煉過程中,實際吹煉效果跟槍孔數量、槍孔夾角以及旋流角度均有直接影響。旋流角度的確定,應當依據槍孔數量、槍孔夾角以及實際爐渣狀況進行確定,旋流角過小,起不到理想的旋流作用;旋流角過大,爐襯侵蝕嚴重,安全風險增加。因此,旋流氧槍噴頭的設計,非常有必要進行氣體模擬實驗,對設計參數進行評價、優化,在確保安全的前提下,方能得到推廣應用。

2 冷態氣體射流試驗

在氧氣轉爐煉鋼中,氧槍噴頭的射流 特 性 對冶煉效果影響極大,因此,進行冷態實測研究具有十分重要的意義,一則可以對噴頭的設計與制造作出評價,另外也為氧槍操作提供合理的參考依據。

萊鋼120t轉 爐使用槍頭為 Φ273mm 五孔氧槍噴頭。為了進一步了解該噴頭特點,以便進行冶金效果的研究,在山東崇盛冶金氧槍有限公司利用射流流場特性測定裝置進行了冷態氣體射流試驗。由于萊鋼轉爐噴頭流量太大,一般試驗室難以實測。根據相似理論分析,考慮到超音速射流所具有的自模擬特性,通常采用模型試驗研究,其結果并不影響對實際情況的分析。在試驗中,把 Ф273mm 噴頭制作成1/2模型噴頭,研究它的冷態射流特性,可以代替實物進行測試。

2.1 氧槍噴頭參數設計

2.1.1 新型旋流氧槍噴頭參數設計

1)設計工況參數

氧槍噴頭設計,必須根據爐型及工況進行設計,具體情況見表1。

2)馬赫數的選擇

馬赫 數 Ma是噴頭設計的一項重要參數。Ma值為設計工況氧壓和出口壓力的比值確定[4]。從提高轉爐熔池攪拌能力出發,希 望 選 用更高的馬赫數,然而當 Ma>2以 后,氧氣射流出口速度增加變慢,因此,馬赫數選擇并不是越大越好。生產實踐證明,采用過高的設計氧壓,不但噴濺,而且爐襯侵蝕嚴重,而采用過低的設計氧壓,氧氣出口速度過低,熔池得不到良好的攪拌。根據現場工況,綜合考慮:選取馬赫數為2.08。

3)計算工況氧壓PO

查等熵流表,當 Ma=2.08時,P出/PO =0.1128,由于爐膛壓力近似于大氣壓力,所以 P出=0.102 MPa,則 PO=0.9MPa 。建議使用 閥 后壓力為0.92~0.95MPa 為 宜,如果操作氧壓高于設計氧壓,氧流仍有部分壓力能未轉化為動能,離開噴孔后繼續膨脹,射流產生激波,導致氧流不穩定,能量損失大,造成化渣不好,噴濺增加,不利于吹煉;如果操作氧壓過低時,出口氧射流衰減較快,熔池攪拌減弱,氧氣利用率降低,延長了吹煉時間,降低生產效率。

4)噴孔夾角

多孔噴頭的噴孔夾角是指噴孔幾何中心線和噴頭中軸線之間的夾角[4]。每股射流各自對噴槍中心線的傾角a>10°時各股射流在達到熔池液面之前是不會相交的,而當a=5°時 則在到達液面之前就已經相交了。根據大量實驗研究表明,合理的傾角與噴孔的數目有關,且隨著噴孔數目的增加而增大,它們之間的關系可參考表2。

根據轉爐噸位和實踐經驗,試驗噴頭噴孔夾角選取13°,13.5°兩種進行對比。

5)旋流角

旋流氧槍噴頭旋流角的選擇尤為關鍵,其大小直接影響熔池鋼液狀態。袁章福等專家通過水模實驗得出,旋流角在11.4°時,射流偏心距最大[1];王慧等專家利用Fluent 軟件模擬旋流氧槍的氣體射流和提釩轉爐內部的鋼液流速,研究常規氧槍以及旋流角分別為5°、8°、10°和 13°的旋流氧槍對熔池的攪拌效果和沖擊特性[2],研究發現10°旋流氧槍噴頭其等速線包圍面積最大,約為熔池縱切面面積的75 %。萊鋼銀山型鋼煉鋼廠轉爐爐型為瘦高型,綜合考慮爐型及安全因素,試驗噴頭選用8°旋流角,后期根據工業試驗情況進行優化。

2.1.2 試驗氧槍噴頭參數

在冷態實測時,噴頭環境壓力為大氣壓。因此,馬赫數為2.08時的噴頭入口壓力為0.90 MPa。這樣就保證了噴頭出口射流的流動狀態與實際操作時一致,因而也就保證了其運動衰減規律一致。此外,實測時的噴頭入口壓力0.85MPa和0.95MPa分別大約為設計壓力上下偏差的15%。

試驗氧槍噴頭參數如表3所示。

2.2 測試系統及設定

測試系統由數據采集系統,多點壓差測量系統和流量測量系統組成。沿射流直徑方向排列33支皮托管同時測量總壓和靜壓,壓差信號經壓差傳感器轉變成電信號,再經放大送入 A/D轉換器,將電信號轉變成數字信號后送入微機。改變測試桿距離(即改變槍距)和轉動噴頭,可以調查不同槍位、不同角度時射流流動狀態。

噴頭實測流量在3種壓力下進行。實測結果與按理論計算結果對比見表4。由表 4 數據可以看道,噴頭的流量要求可以滿足,要滿足煉鋼要求,還要看射流的狀態及射流與熔池的相互作用。

2.3 射流與熔池的相互作用

射流與熔池的相互作用,有兩方面的內容:穿透深度和沖擊面積。

2.3.1 沖擊深度

沖擊深度數據可由公式(1)[1]計算得到:

h=3.4PO·dt/H0.5+3.81 (1)

式中,h 為穿透深度,cm;PO為使用壓力,MPa;dt為喉口直徑,cm;H 為噴頭距液面高度,cm。

該公式適用于單孔噴頭,多孔噴頭應作修正,現取修正系數為0.85。具體沖擊深度見表5。

體地說是速度高于20m/s的截面積。具體試驗測量數據見表6。由表6數據可知穿透深度與沖擊面積是相互制約的兩個參數,單純強調一個參數毫無意義。

2.4 測試數據

該次測試,通過在709、828、946mm 三 個 槍位下對射流狀態進行,通過對測試數據進行分析處理,得到射流曲線擬合圖、射流立體圖、射流剖面圖,更加形象的表現出不同槍位的射流狀態。如圖1所示。

射流的狀態可由微機處理的三維立體圖看出。

由圖1可知,在正常設計氣壓(0.9MPa)情況下,五股射流的狀態比較正常,射流之間相互抽引較弱。而在低于設計氣壓(0.85MPa)情況下,槍位較高時,五股射流相互抽引嚴重。在高于設計氣壓(0.95MPa)的情況下,射流狀態為正常,仔細分析其狀態,與設計氣壓相比,有所改善,但不明顯。

2.5 試驗結果

綜合以上測試結果,可以得出: 1)在設計壓力下,氧流量適用。各股 射 流 之間的抽引作用不太明顯,射流之間有相互干涉,但仍在正常范圍內。 2)在低于設計壓力時,氧流量減小,馬赫數降低。各股射流之間的抽引作用明顯,射流之間相互干涉。特別在高槍位低氧壓時,射流特性變壞,四股射流幾乎合為一股。這樣,會使冶煉時間變長。因此,建議操作時,用氧壓力不可低于設計壓力。 3)提高使用壓力,對提高沖擊面積作用不大。可增大沖擊深度與氧流量,對縮短冶煉時間是有利的。4)提高使用壓力,也要相應提高槍 位。因 為穿透深度過分大,金屬噴濺會大大增加,而且可能損壞爐底。 5)沖擊范圍在直徑3m內,萊鋼120t轉爐爐內直徑為4.8m,預計氧流對爐襯沒有侵蝕影響。

3 旋流氧槍工業試驗

根據冷態氣體射流試驗結果,制作不同夾角、旋流角氧槍進行工業試驗,分兩批次在120、150t轉爐同步對比試驗,共試驗噴頭9個,并根據試驗結果對旋流氧槍參數進行修正,最終確定了萊鋼120、150t轉爐旋流氧槍噴頭具體參數。

3.1 試驗氧槍噴頭參數及試驗結果

該次試驗槍頭采用相同喉口直徑、出口直徑噴頭,分別采用不同夾角、旋流角設計,對過程操作進行對比。具體試驗槍頭參數見表7。

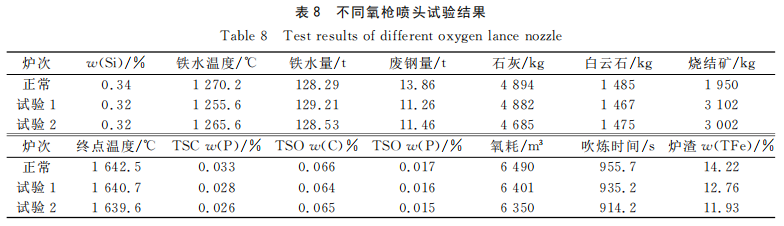

通過對比試驗發現,旋流氧槍噴頭過程化渣效果較好,TSC、TSO 磷含量、氧氣 消耗、爐渣 全鐵等關鍵指標均有不同程度下降,吹煉時間有所縮短。具體試驗結果見表8。

3.2TSC 磷含量對比

通過隨機選取260爐副槍 TSC 磷含量 數 據(如圖2所示)進行對比發現,使用旋流氧槍噴頭爐次,TSC磷含量明顯低于正常噴頭,說明旋流氧槍噴頭過程化渣效果較好,脫磷效率提高;使用旋流氧槍噴頭爐次 TSC磷含量異常高爐次極少,說明過程化渣效果穩定,沒有明顯返干現象。

3.3 終渣狀況及 TFe含量對比

在進行氧槍試驗1時,隨機抽取7爐爐渣進行熒光分析化驗爐渣成分,具體見表9。試驗爐次,采用正常槍位冶煉,終渣狀況有所改善,爐渣偏稀現象爐次較少;適當降低后期槍位,可提高爐渣黏度。萊鋼正常爐次爐渣平均 w(TFe)=14.22 %,試驗爐次隨機抽取7爐終點爐 渣進行化驗分析,爐渣 w(TFe)=12.76 %,較正常氧槍噴頭明顯降低。

3.4 吹煉時間對比

吹煉時間受鐵水成分、鋼種影響較大,轉爐冶煉SPHC鋼種終 點 w(C)相差不大,基本控制在0.05 %左右,通過對SPHC鋼種隨機抽取200爐吹煉時間進行對比發現,采用旋流氧槍噴頭吹煉,氧氣消耗降低約1.02 m3/t,吹煉時間平均縮短68s,進一步驗證了旋流氧槍噴頭吹煉過程熔池攪拌較強,氧氣利用率提高,爐內反應速度加快。

3.5 轉爐熔池侵蝕情況對比

使用旋流氧槍吹煉爐次,出鋼過程對熔池部位侵蝕情況進行對比,熔池侵蝕情況見圖3。可以看出,在槍位控制基本不變的情況下,采用8° 旋流氧槍噴頭(噴孔夾角13.5°)燒結礦 加入量為25kg/t時熔池部位侵蝕較重,6°旋流氧槍噴頭 (噴孔夾角13°)燒結礦加入量為15kg/t鋼時,熔池部位僅有輕微痕跡,熔池部位侵蝕較少,說明旋流角度以及槍孔夾角是熔池部位侵蝕嚴重的主要因素,并與燒結礦加入量存在一定的關系。

3.6 濺渣效果情況對比

旋流氧槍噴頭對于濺渣護爐的效果,在模擬試驗中,旋流氧槍噴頭濺渣密度約為普通噴頭的2倍[5]。在現場試驗中發現,采用旋流氧槍噴頭,熔池部位聚渣效果較好,并且起渣較快,基本在1.5min時爐渣開始變粘,較正常氧槍提前約20s,留渣情況下總濺渣時間一般在4.5min以內;熔池部位濺渣效果較為明顯,爐帽粘渣較厚情況有所改善,有利于轉爐爐型的維護。

3.7 不同旋流角度過程化渣對比

通過不同參數旋流氧槍在同一爐座進行試驗對比,具體情況如下。

1)第1次采用8°旋流角,13.5°噴孔夾角旋流氧槍,廢鋼加入量為18t,采用留 渣 操 作,過 程 控制較好,噴濺、返干均能夠有效控制,在燒結礦加入量小于1t時,能夠能有效脫磷;后期廢鋼減少到9t、7t后,過程熱量富余,燒結礦加入量明顯增加,表現出5~6min溢渣現象增多,終點爐渣偏稀,爐渣做粘困難,熔池部位侵蝕較重。

2)第2次采用6°旋流角,13°噴孔夾角旋流氧槍,5~6min溢渣現象得到有效控制,終點爐渣狀況良好,熔池部位侵蝕較輕;如適當降低后期槍位終點爐渣容易做粘,說明6°旋流角氧槍噴頭對槍位控制較為敏感。

3.8 槍孔侵蝕變化情況

在試驗過程中,通過對旋流氧槍噴頭 進 行 拍照,記錄槍頭侵蝕情況,具體情況見圖4。試驗旋流氧槍噴頭采用鑄造工藝,平均槍齡200爐左右,通過圖4可以看出,在前50爐內,旋流氧槍噴頭侵蝕較少,100爐以后侵蝕速度增加,208爐時,槍孔擴孔嚴重,輕微漏水。如采用鍛壓組合工藝制造,槍齡可達到300爐以上,可以滿足生產要求。

3.9 槍頭優化方案

1)通 過8°旋流氧槍噴頭與6°旋流氧槍噴頭過程操作情況對比發現,旋流角及槍孔夾角對旋 流氧槍噴頭的化渣效果起主要作用,6°旋流氧槍噴頭對后期槍位較為敏感,爐渣容易變粘。

2)旋流氧槍噴頭參數的確定,應適當考慮轉爐過程燒結礦(礦石)用量。 燒結礦用量較大時,爐渣 FeO含量較高,氧化性較強,應選取較小的旋流角及槍孔夾角,提高沖擊深度;燒結礦(礦石)用量較少,熱量不富余時,化渣困難,可選取較大的旋流角及槍孔夾角,提高沖擊面積,促進化渣。

3)確定了萊鋼120t及150t轉爐 Φ273mm旋流氧槍噴頭參數,新參數旋流氧槍噴頭符合生產實際,使用效果較好,使旋流氧槍噴頭在大中型轉爐中得以推廣應用。萊鋼120、150t轉爐旋流氧槍噴頭具體參數見表10。

4 結 論

1)旋流氧槍噴頭過程吹煉效果與槍孔數量、槍孔夾角、旋流角度、爐渣狀況有直接關系,轉爐必須根據爐型以及實際生產情況確定合適的旋流氧槍噴頭參數。 2)轉爐旋流氧槍噴頭參數的確定十分有必要進行冷態氣體射流實驗,通過試驗結果反饋射流特性、冶煉效果以及是否存在爐襯侵蝕的安全隱患。3)旋流氧槍噴頭的冶煉效果、濺渣效果均優于普通噴頭,轉爐終渣 TFe、氧氣消耗等關鍵指標降低明顯,具有良好的推廣意義。

參考文獻

[1] 袁章福,潘貽芳.煉鋼氧槍技術[M].北京:冶金工業出版社,2007:89,171-182.

[2] 王慧,朱榮,呂明,等.提釩用旋流氧槍噴頭的數值模擬[J].北京科技大學學報,2014,36(1):89-96.

[3] 袁章福,徐安軍,顧克井,等.旋流噴頭的參數確定及其應用研究[J].煉鋼,1998,14(5):37-41.

[4] 李傳新.鋼鐵廠設計原理(下 冊)[M].北京:冶金工業出版社,1995:162-164.

[5] 鐘良才,朱英雄,姜永林,等.旋流氧槍噴頭對轉爐濺渣護爐效果的影響[J].煉鋼,2000,16(6):45-48.