夏志明1,王 懿2,丁 騰1,張 鑫2,彭順成2,白樹清1

( 1. 河冶科技股份有限公司 運保中心,河北 石家莊 050035; 2. 北京金自天正智能股份有限公司,北京 100070)

摘要: 介紹了河冶科技股份有限公司煉鋼分廠針對原料工段出入庫數據準確性差、盤庫所需時間長等問題,對吊鉤秤稱重系統實施信息化改造的過程。通過鋪設無線網絡,為配料人員配備手持 PDA,吊鉤秤增加二次儀表等措施,實現了原料工段稱重數據的自動采集,改變了庫存管理流程,庫存盤點由“每月一結”到隨時查詢,數據準確性明顯提高。

關鍵詞: 吊鉤秤改造; 串口通訊; 信息化管理

0 引言

河冶科技股份有限公司煉鋼分廠原料工段是全公司生產的源頭,它的重要職責主要是接收、存儲廢鋼、合金等生產原料; 同時,為后續冶煉工序配料。

每次配料重量都關系到后續工序的產量和質量; 而原料的實際庫存情況,對生產是否能夠順利進行,也至關重要。但是原料工段的入庫/出庫單據主要依靠手工填寫; 而每次盤庫也要依據這些手工單據,所以盤庫時間長,數據與實際庫存容易出現差錯,不能讓相關單位及時準確地了解庫存情況。

為此,河冶科技股份有限公司在實施“鋼鐵生產智能管控系統”項目之初,就將原料工段吊鉤秤改造作為基礎信息化改造的重要部分。

1 改造主要內容

1. 1 改造前原料車間稱重系統狀態

改造前的原料車間,每次稱重,都要靠配料工觀察原吊鉤秤的隨秤顯示,手動記錄稱量值。由于吊鉤秤的隨秤顯示屏太小,而且廢鋼配料需要多次裝卸,導致工人記錄工作繁雜,容易出現記錄錯誤情況。另外,物料的流轉、出/入庫管理都需要手工入賬,給原料庫的日常工作帶來很大繁雜工作,以及管理上的隱患。

原料工段入庫工作流程如圖 1 所示。

原料工段配料工作流程如圖 2 所示。

經過對改造前的入庫流程進行分析,認為造成入庫工作不便利的主要原因有以下 2 個方面:

( 1) 吊鉤秤稱重數據需要人工采集、記錄。

( 2) 所有單據需要人工整理登記。

鑒于此,以吊鉤秤稱重數據自動采集為核心,實施信息化改造,減輕原料工段工作復雜度,實現精細化管理。

1. 2 原料工段稱重系統硬件改造內容

首先,在原料工段鋪設了無線網絡; 為配料人員配備了支持 WIFI 通訊的手持 PDA。

其次,對原料車間的吊鉤秤進行了升級,增加了二次儀表,使其具備串口通訊能力,并增加串口服務器,將吊鉤秤二次儀表發出的通信報文信號“一分為二”,一路串口信號與新增設的重量顯示大屏相連,便于操作人員觀察,解決了原吊鉤秤的隨秤顯示屏太小,不便于操作人員觀察、記錄難題; 另一路串口信號通過串口轉無線網絡設備,與新鋪設的無線網絡相連,將吊鉤秤通信報文通過網絡送至“數采服務器”,“數采服務器”負責解析報文,從而完成了自動采集吊鉤秤稱重的重量值的功能; 然后,“數采服務器”將吊鉤秤的實際測量值,實時傳遞給操作人員的手持 PDA。

最后,操作人員可以在手持 PDA 上,完成將重量值與其對應的物料名稱匹配工作,形成電子入庫或出庫單,返回給“煉鋼二級核心服務器”; 最終,通過服務器上的庫存管理模塊,實現原料庫的實時管理、及時盤庫的功能。

改造完成后的網絡拓撲圖如圖 3 所示。

1. 3 改造后稱重工作流程

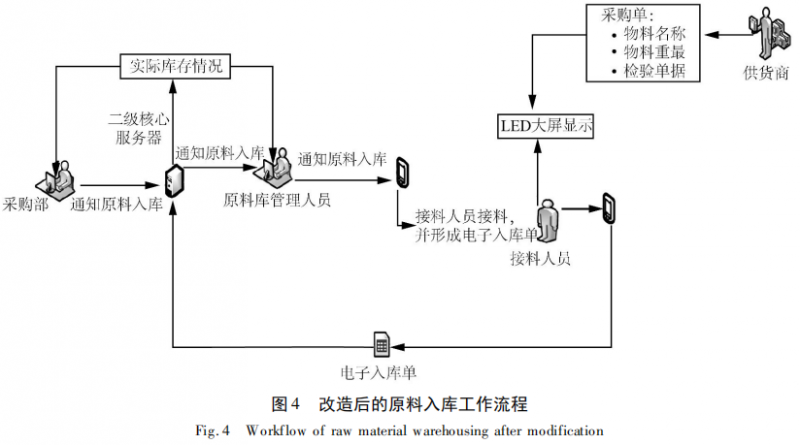

改造完成后,原料工段的入庫流程如圖 4 所示。

接料人員通過手持 PDA,在入庫過程中,主要完成以下工作:

(1) 操作人員核對供貨商的采購信息與手持PDA 上的派工單信息是否一致,核實采購單上原料信息與目標料位的儲料信息是否符合,核實質檢單的正確和完整性。

(2) 卸料過程中,操作人員在 PDA 上確認每次卸載原料重量( 核實手持 PDA 上數據與大屏顯示值是否一致) ,而由系統自動累計,直到卸載完成。

(3) 操作人員確認最終“累計重量”( 由系統生成) ; 此時生成電子入庫單,并上傳服務器。

服務器收到“電子入庫單”后,立即自動對庫存情況進行一次更新,使服務器中的庫存信息與實際庫存情況相匹配。

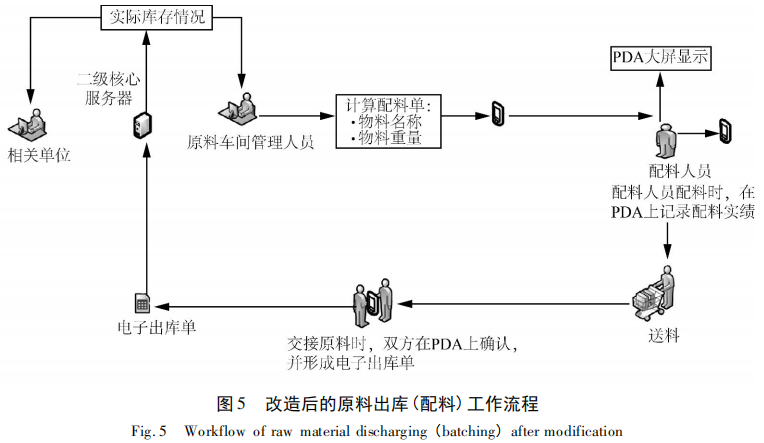

原料車間的配料( 出庫) 流程較改造前,也發生了根本變化,其流程如圖 5 所示。

配料人員通過手持 PDA,在配料過程中,主要完成以下工作:

(1) 配料人員在手持 PDA 上,根據配料單提示,選擇物料,開始配料。

(2) 配料過程中,操作人員在 PDA 上確認每次獲取原料重量( 核實手持 PDA 上數據與大屏顯示值是否一致) ,而同種原料的重量由系統自動累計,直到配料完成。

(3) 配料人員確認最終“累計重量”( 由系統生成) ; 此時并不生成最終的電子出庫單,而是在配料到達目的地后,由該工序接收工人核實后,在手持PDA 上確認,才生成最終的電子出庫單,并上傳服務器。

服務器收到“電子出庫單”后,立即自動對庫存情況進行一次更新,保證服務器中的庫存信息與實際庫存情況相匹配。

至此,可以看到,通過改造,原料的入庫及出庫流程都有了較大的改變,主要體現在吊鉤秤稱重數據的“不落地”,以及原料庫存情況的信息化。

1. 4 原料工段稱重系統軟件功能實現

將吊鉤秤的稱重信號數字化是此次改造的一個重要內容,也是改造成功與否的重要基礎。改造后,吊鉤秤匹配的二次儀表以 ASCII 碼字符串的報文形式,每秒對外發布一次吊鉤秤的狀態信息,其中不僅包括實時重量,還包括歷史重量等重要信息,所以是否能夠準確解析這些信息對此次改造至關重要。為此,在“數據采集服務器”上,專門編寫了一個接口程序,解析吊鉤秤二次儀表發送的報文( 表 1) 。

其中:

< STX > : ASCII 起始符( 02H)

狀態字:

A: Bit0 ~ 2,表示小數點位置; Bit3、4,表示稱重值分度因子; 其他保留。

B: Bit0,毛重/凈重,0 為毛重,1 為凈重; Bit1,顯示值符號,0 為正,1 為負; Bit2,0 為正常,1 為超載;

Bit3,0 為穩定,1 為動態; Bit4,0 為 t,1 為 kg; Bit5,保留; Bit6,1 為儀表上電。

C: Bit3,1 為有打印命令; Bit4,1 有擴展顯示; 其他 Bit 為保留位。

吊鉤秤顯示重量: 按二次儀表預先設定,為毛重或凈重,6 位數字( 不帶符號和小數點)

皮重: 6 位數字( 不帶符號和小數點)

< CR > : ASCII 碼回車符( 0DH)

< CKS > : 報文校驗

報文解析程序的流程如圖 6 所示。

該程序投入運行后,運行穩定,對報文解析正確,不但為手持 PDA 提供了準確的稱量數據,還使“煉鋼二級服務器”對吊鉤秤狀態的監視以及維修管理提供了在線監測手段。

2 改造后效果驗證

首先,通過改造,不但實現了原料工段的稱重數據的自動采集功能,而且實現了原料工段庫存管理的信息化。通過“數據不落地”,減少了“人為”疏忽造成的庫存信息錯誤,保證了數據的準確性。

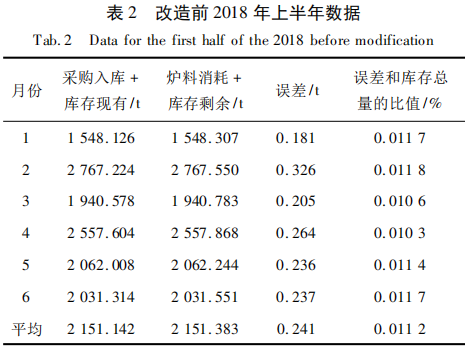

通過對比可以發現,每月“平庫”即庫存總量和( 爐料消耗 + 庫存剩余量) 的實績誤差大幅度減小,準確性平均提高了 4% 左右。

其次,通過改造,改變了庫存管理流程,降低了庫存管理人員的勞動強度,將原來的庫存轉運/接受人員由 3 ~ 4 人,減少到 2 人,實現了降本增效、提高工作效率的目的。

最后,通過改造,提高了庫存信息、物料流轉信息更新的“時效性”; 實現了原料工段的庫存盤點“實時化”; 盤庫周期已經從“每月一結”,變成現在的庫存情況可以隨時查詢,采購部也可以根據實績庫存,而不是根據月結庫存制定采購計劃,減小廢鋼采購周期,降低了庫存成本,為進一步的原料工段精細化管理奠定了基礎。

3 進一步的改善空間

此次改造,雖然使河冶科技煉鋼分廠原料工段的管理在信息化方面取得了較好的進展,但是仍然存在較大的提升空間。例如,利用日趨成熟的 RFID技術以及行車定位技術,實現行車無人駕駛,料倉精確定位等功能,實現原料車間的真正意義上的“智能化”、“精細化”管理。

參考文獻

[1]劉霞,王昕,閆妍,等. 唐鋼冷軋薄板遠程物資計量系統[J]. 河北冶金,2009,( 02) : 46 ~ 47.

[2]張文耀. 煉鋼生產物流信息跟蹤系統開發與應用[J]. 河北冶金, 2018,( 05) : 49 ~ 52 + 82.

[3]宋延輝,劉曙光. 煉鋼工序物流管控系統的開發與應用[J]. 河北冶金,2014,( 07) : 77 ~ 81.

[4]李兵. 稱重儀表在自動配料系統中的應用[J]. 中小企業管理與科技( 上旬刊) ,2011,( 1) : 235 ~ 235.

[5]卞家宏. 利用稱重儀表實現配料自動化[J]. 化工自動化及儀表,2000,27( 3) : 54 ~ 55.

[6]王家軍. 推動企業計量技術進步的信息化系統[J]. 河北冶金,2014,( 12) : 66 ~ 69.