劉延偉

(河鋼集團邯鋼公司 連鑄連軋廠 河北邯鄲 056015)

摘 要:邯鋼CSP生產線已運行近二十年,其軋機計算機過程控制系統(簡稱二級)所用的硬件設備已經嚴重老化,同時所用的操作系統不能接軌現在主流操作系統,與其他系統的通訊也不兼容,影響產線穩定性和公司信息化進程。由于CSP是個緊湊性,連貫性生產線,產線的停產直接影響到煉鋼工序以及后續冷軋生產,同時還要使系統升級改造順利完成,所以經過多方分析和論證,決定采用了Shadow模式,很好的解決這個矛盾,取得了良好效果。

關鍵字 CSP;Shadow模式;過程控制系統

0 前言

邯鋼CSP生產線自1999年投產到現在已經近二十年,軋機計算機過程控制系統(簡稱二級)采用的是西門子公司自動化控制技術。服務器硬件采用的是DEC Alpha小型機,Openvms操作系統,其中該型號的機器已于2004停止生產,硬件設備已經到達壽命極限,尤其是硬盤,故障率高居不下,嚴重影響正常的生產節奏。同時Openvms操作系統是非窗化的,不易操作,通訊協議為OSI,而非現在主流的TCP/IP,與公司其它系統不能實現正常的通訊,影響公司信息化進程。這次系統的優化升級,新系統采用HP的PC服務器,Windows操作系統,由于CSP生產線在邯鋼起著承上啟下的地位,二級系統升級停產將對上游的煉鋼和下游的冷軋影響很大,為了維持正常的生產,又不影響系統調試的進度,我們決定采用Shadow模式,很好的解決這個矛盾問題,取得了良好效果。

1 系統升級背景

連鑄連軋廠CSP生產線軋機區電氣自動化系統分為基礎自動化(一級)和過程控制化(二級),其中二級系統主要負責設定值計算,物料跟蹤,生產數據處理,自適應學習等,系統由德國西門子設計提供,作為二級系統核心的Alpha服務器為上世紀九十年代產品,廠家已于2004年停止生產,備件無法正常供應;操作系統采用的是Open VMS,可操作性差,開放性較差,再加上硬件老化,這直接導致近年來邯鋼連鑄連軋廠二級系統故障逐年增加,對生產安全威脅較大,隨著新產品開發和產品尺寸精度要求的提高,原有二級計算機系統控制模型已經不能滿足實際生產需要,尤其是在生產Nb、V、Ti微合金化鋼、無取向硅鋼等品種和薄規格帶鋼時,由于二級參數設定精度低,造成帶鋼板形差、厚度波動大和溫度控制不準確等問題,嚴重影響著軋制穩定性和最終產品質量,制約著高新品種開發和薄規格帶鋼生產。另外,由于現有二級系統軟件功能不適應當代主流技術(表1),過程控制數據無法正常傳輸到MES系統,限制了邯鋼連鑄連軋生產過程自動化管理(包括過程質量自動判定)水平的進一步提高。基于上述情況,需要對二級計算機系統進行全面的技術升級改造。

表1 新舊系統硬件和軟件對比

|

二級系統 |

服務器硬件 |

操作系統 |

數據存儲 |

通訊 |

開發環境及語言 |

|

老系統 |

DEC Alpha小型機 |

Openvms7.1 |

文件存儲 |

OSI DMQ |

DEC C |

|

新系統 |

HP ProLiant DL380 |

Windows Server2012 |

Oracle11g 數據庫 |

TCP/IP |

Visual Studio 2012 VC++ |

2 影子(shadow)模式

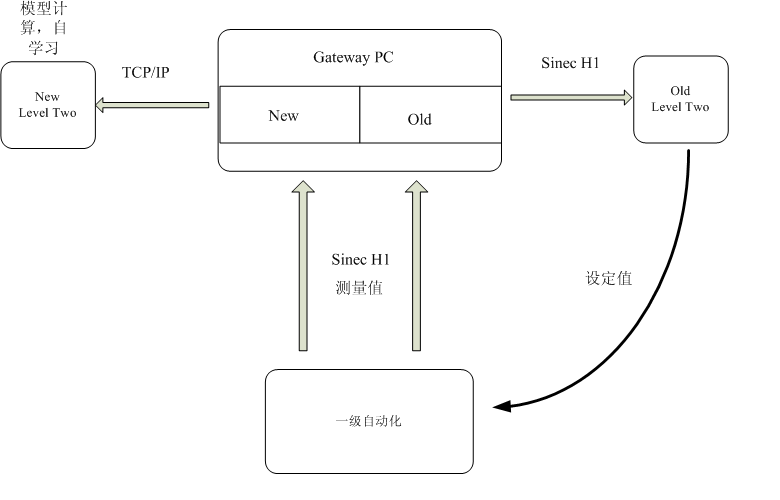

影子模式,顧名思義就是一個影子,只負責聽,而不參與控制(圖1)。在此模式下新舊系統同時運行,老系統還負責正常的生產控制,新系統只負責觀察,但是它要接收數據進行模型計算,并且通過從一級獲取的測量值進行自學習,模型工程師手動對比新系統和老系統所計算的設定值,并修正自適應系數減少新系統的計算偏差,從而能夠使新系統在不經過試生產的情況下直接投入運行,大大減少了廢品率。在影子模式下,如果切換到新系統控制生產出現嚴重事故時,能夠及時地再切換回老系統,這樣不會因為二級系統故障造成整個生產線的停產。

圖1 影子模式

3 實現過程

CSP(Compact Strip Production)是個緊湊性,連貫性生產線,鋼水從連鑄形成鑄坯后經加熱爐后直接進入軋鋼工序,產線的停產直接影響到煉鋼工序,故此在這次的系統升級改造中采用了影子模式。具體實施如下

3.1 設備以及軟件安裝

新二級系統服務器和Gateway PC安裝到位,并安裝所需的軟件,由于一級自動化系統采用的是SinecH1網絡協議,而新二級系統統一為TCP/IP協議,所以還需要安裝Echochange協議轉換器,由于其沒有雙發功能,這就需要安裝兩臺轉換設備Echo1,Echo2,同時還要安裝配置GatewayPC服務器用它來實現數據的雙發功能,并在Gateway PC上安裝Netcon軟件來配置轉換器,通過雙絞線把新系統中所有的設備連接到一個共同的交換機上,形成獨立的網絡。再通過雙絞線把新系統連接到一級自動化的網絡中,接受生產線的實時數據,而老系統的所有配置不動。

3.2 報文和參數配置

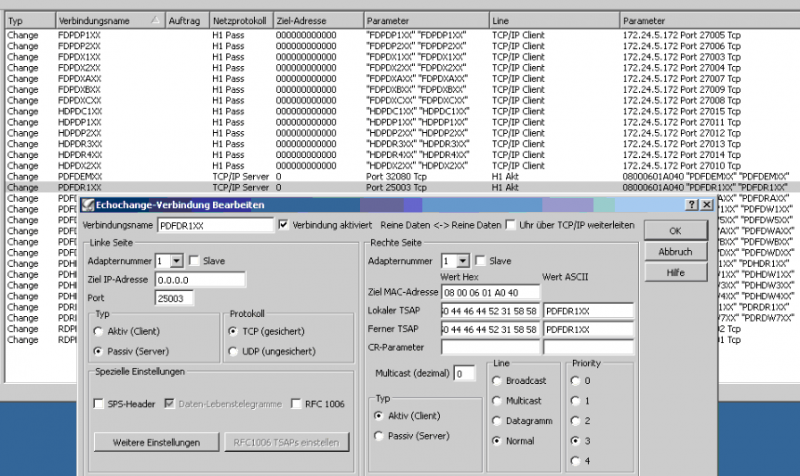

原來老系統與一級自動化之間的通訊采用DEC MessageQ(DMQ)報文,在兩個系統之間定義了很多通訊報文用來發送和接收設定值和實際值測量數據。(表2),其中FD表示一級精軋控制系統,RD表示一級粗軋控制系統,HD表示一級卷曲控制系統,PD表示二級控制系統。這些報文都是通過H1協議在老系統的一級和二級之間直接進行數據交換。新的二級系統采用了TCP/IP通訊協議,所以要經過Echochang協議轉換器進行協議轉換,通過Netcon軟件來對ECHO進行參數配置(圖2),把接收到的H1報文格式轉換成TCP/IP格式。

表2 一級和二級之間的報文

|

報文名稱 |

報文內容 |

報文名稱 |

報文內容 |

報文名稱 |

報文內容 |

|

RDPDX1 |

粗軋實際生產數據

|

FDPDP2 |

精軋軋輥標定數據 |

HDPDR3 |

卷取機數據請求報文 |

|

RDPDP1 |

粗軋輥數據和標定數據

|

PDFDR1 |

精軋軋輥數據請求報文

|

HDPDR4 |

噴號機數據請求報文

|

|

PDRDW7 |

粗軋設定值報文

|

PDFDW1 |

精軋預計算報文 |

HDPDC1 |

卷取機空載報文 |

|

PDRDR1 |

粗軋軋輥請求報文

|

PDFDW5 |

精軋溫度設定值報文 |

PDHDW1 |

設定值報文 |

|

FDPDX1 |

精軋實際生產值 |

HDPDX2 |

操作模式報文

|

PDHDR1 |

生產模式請求報文

|

|

FDPDX2 |

精軋實際的測量值

|

HDPDP1 |

鋼卷直徑報文

|

PDHDW3 |

卷取機數據報文 |

|

FDPDP1 |

精軋軋輥的數據 |

HDPDP2 |

鋼卷重量報文

|

PDHDW4 |

噴號機數據報文 |

(圖2 Echo中設置交換報文)

3.3具體數據交換過程

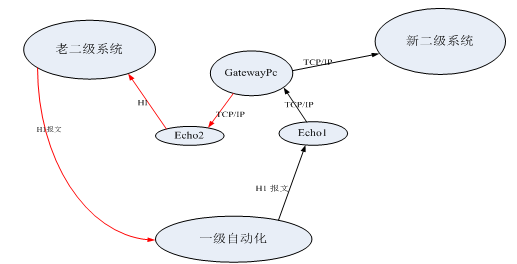

在生產過程中一級控制系統把所有的生產實時數據以報文的格式發送給Echo1,經過它把H1報文的格式轉換成相對應的TCP/IP格式,再把轉換后的報文發送給GatewayPC網關,有其實現數據的雙發,同時把數據發送給Echo2和新二級系統。Echo2再把報文轉換成原來的H1協議格式發送給老二級系統,新二級系統直接接受報文數據,進行設定值預計算和自學習,但是不參與實際的生產控制,只是把計算后的數值與老系統做對比,而老二級系統接受數據進行模型計算,把設定值直接發送給一級控制系統用于生產控制(圖3)。在GatewayPC網關中設置配置文件,用來切換影子模式和生產模式,當使用影子模式時就把配置文件的 shadowModeON 改成1,在Echo1中把報文PDFDR1,PDFDW5,PDFDWD,PDHDR1,PDHDW3,PDHDW4設置成deactivate狀態,新系統就不能把計算出來的設定值發送出去,相反在生產模式下把配置文件中的shadowModeON改成0,相應的報文有改為activate狀態,把新系統計算的設定值轉換成H1格式的報文發送給一級控制系統(圖4),用新的二級系統控制生產。從而在不影響生產線正常生產的情況下實現了新舊系統平穩交接。

(圖3 Shadow模式下數據報文的發送)

(圖4 Shadow模式下Echo1中報文狀態)

4 結束語

邯鋼CSP二級系統升級改造過程中由于采用了影子模式,對生產線的正常生產沒有一點影響,同時新系統的在線調試也能順利進行。在利用生產線的定期檢修期間,對一級控制系統做稍微的參數設置,就投入了新的二級系統用于生產控制,使新舊兩套系統實現了平穩的交接,取得的良好的效果,對于以后邯鋼其他產線二級自動化改造積累了經驗。對于其他鋼鐵企業二級控制系統升級改造也是一種借鑒。