李少鋒 李二軍 王朝云

(中國平煤神馬集團平頂山京寶焦化有限公司 平頂山 467494)

摘要:焦爐立火道溫度的在線連續測量和火落時間的自動生成,并指導修正標準溫度。通過對生產工藝數據的分析,建立了火落時間對標準火道溫度的修正模型,直接根據生產工況的變化,實時地調整標準火道溫度;實現了用煉焦指數實時監測全爐各炭化室的工作狀態。可以實時地發現、或預測、預報炭化室的異常情況。

關鍵詞:焦爐;火道溫度;火落溫度;連續測溫

焦爐是冶金行業中最復雜的爐窯,焦爐的加熱過程是單個燃燒室間歇、全爐連續、受多種因素干擾的熱工過程,是典型的大慣性、非線性、時變快的復雜系統。京寶焦化公司的焦爐加熱控制工藝流程同國內大多數企業十分類似,根據不同結焦時間,人為確定一個經驗的標準火道溫度,操作工每2小時測量一次全爐平均溫度,然后根據焦爐平均溫度與標準溫度的偏差,加減煤氣流量、調整分煙道吸力。焦爐加熱生產過程仍然是粗放式的,這種生產方式有以下問題:

(1)標準溫度的確定完全有人工經驗確定,并且往往偏高,導致能耗加大,焦炭過火;

(2) 立火道溫度的測量采用傳統的人工測溫方法,測溫精度低,誤差大;

(3)加熱控制手段落后,仍采用人工 加減煤氣流量的方法;

綜上所述,京寶焦化公司本次實施的焦爐高效熱工控制系統的研究項目,可以實現

① 自動、在線、連續測量直行溫度;

② 自動火落判斷與焦炭成熟度;

③ 焦餅溫度長期測量;

④ 自動調整加熱煤氣流量和分煙道吸力;

⑤ 優化標準溫度;

⑥ 實時監測異常爐號、及時發現生產隱患。

對于穩定爐溫、降低能耗、提高焦炭質量,對推進焦化技術進步,實現了資源高效利用,建設國內第一流的焦化企業都是非常有必要的。

1 立火道溫度的自動測量與火道溫度模型的研究

1.1立火道溫度全自動在線連續測量測溫原理

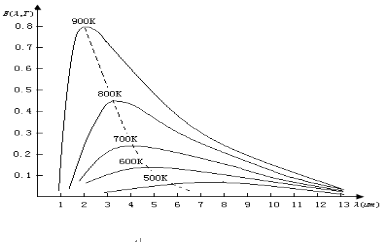

具有一定溫度的物體都在不停地向周圍空間發出紅外輻射能量,物體的紅外輻射能量的大小與它的表面溫度有著十分密切的關系。因此,通過對物體自身輻射的紅外能量的測量,便能準確地測定它的表面溫度,這就是紅外輻射測溫所依據的客觀基礎。

物體向周圍空間輻射紅外的強度分布為:

![]()

其中C—光速、h—普朗克常數、k—玻爾滋曼常數 、

T—絕對溫度、λ--光波波長、ε—黑度系數(發射率)

所有實際物體的輻射量除依賴于輻射波長及物體的溫度之外,還與構成物體的材料種類、表面狀態和環境條件等因素有關,通常用發射率來描述這一特征。發射率表示實際物體的熱輻射與黑體輻射的接近程度,其值在零和小于1的數值之間。根據輻射定律,只要知道了材料的發射率,就知道了任何物體的紅外輻射特性。

圖1 紅外輻射強度分布規律

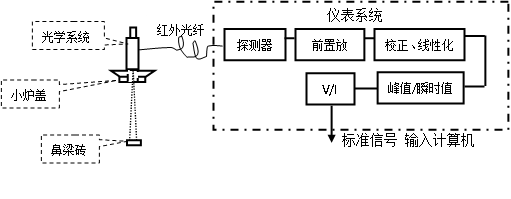

圖2 紅外測溫系統示意

1.2 焦爐火道溫度的全自動在線連續測量系統的構成

測量系統系統由以下幾部分構成:防塵、防火、防水系統;

光學鏡頭:光學系統直接安裝在爐頂的看火孔小爐蓋上,通過目測瞄準對準鼻梁磚表面,光學系統的總高度低于80mm。

光導纖維(光纖):把光學鏡頭收集的光信號傳送給儀表。光纖為高純度石英,化學成分為SiO2,物理化學性質非常好,它耐腐蝕,熔點非常高。

儀表系統:把光信號轉化成溫度信號,它的工作溫度<60℃,該單元一般采用雙層外殼,中間通壓縮空氣進行風冷卻。

1.3 火道溫度相關模型

由于工藝和成本的原因,全自動測溫系統的測量點只能安裝在靠近鐵軌的若干個代表火道上,通過半年多的三班測溫記錄歷史數據,反復抽樣、回歸分析,消除人為的誤差,找出最具代表性的測溫點;在測溫點安裝后,再根據同一時刻取樣的三班測溫數據與全自動測溫數據進行回歸分析,得出火道溫度相關數學模型,并且隨著數據的更新,模型不斷逼近真值。

1.4 主要研究內容:

(1)光學鏡頭的耐溫性能以及在高溫下的參數穩定性;

(2)光纖的耐溫性能以及光學傳導的時間穩定特性;

(3)儀表的抗干擾特性以及信號處理單元的改進;

(4)測溫代表點的選取與置信度的分析。

2 上升管處粗煤氣溫度變化規律與火落自動判斷模型的研究

粗煤氣溫度的測量位置,一般選擇在上升管或橋管部分進行測量,粗煤氣的溫度一般不超過1000℃,通常采用廉價的K型測量。

在煉焦過程中,煤中的揮發份就從炭化室中逸出,形成粗煤氣,粗煤氣經過上升管、橋管最后匯集到集氣管中,進入下一道生產工序。在裝煤初期,揮發份的量大,炭化室溫度低,粗煤氣的溫度也相對較低,隨著炭化室溫度的升高,從炭化室內部逸出粗煤氣溫度也隨之升高,大約十幾小時后上升至最高點,這一時期,煤基本上變成了焦炭,揮發份很少,從炭化室帶走的熱量也很少,所以粗煤氣的溫度也緩慢下降,直到推焦結束。

粗煤氣的溫度的變化在一定程度上反映了炭化室中煤變焦過程變化,因此通過對粗煤氣溫度變化的研究,可以間接地判斷焦炭的成熟情況以及標準溫度的高低。

研究內容:

根據粗煤氣溫度的變化規律,通過智能系統自動生成火落時間,自動判斷火落過程。

3 根據火落模型優化標準溫度的研究

在煉焦過程中,要產生大量的粗煤氣,粗煤氣在煉焦周期的不同時間段是按一定規律在變化的,通過測量橋管處粗煤氣溫度的變化(見圖4),可得出煉焦指數:

CI = τc /τm

式中:CI—煉焦指數

τc – 結焦周期,h

τm – 從裝煤開始到粗煤氣溫度到達最大值的時間,h

τm – 從裝煤開始到粗煤氣溫度到達最大值的時間,h

圖4 橋管處粗煤氣溫度的變化

根據對焦餅表面溫度的測量和焦炭質量指標的綜合分析,確定煉焦指數的合適范圍,在此范圍內,焦炭的成熟度好,質量指標比較合理。因而在生產過程中,若將煉焦指數穩定在上述的范圍內,就可以較好地控制焦炭的質量。

因此最終的標準溫度的模型是:

Ts= Tf + F1(CI)+ F2(Mt)+ F3(τ)

其中:Ts -- 標準溫度

Tf -- 理論(或經驗)標準溫度

F1(CI)-- 標準溫度的煉焦指數修正模型(反饋)

F2(Mt)-- 標準溫度的水分修正模型(前饋)

F3(τ)-- 標準溫度的結焦時間修正前饋模型(前饋)

研究內容:

(1)找出煉焦指數與焦餅中心溫度的對應關系,并回歸分析得出關系模型;

(2)根據煉焦指數關系和工藝要求確定標準的煉焦指數;

(3)根據實際的煉焦指數(全爐平均值)與標準煉焦指數的偏差調整標準火道溫度

4 加熱優化控制與燃燒優化控制研究

4.1控制算法

焦爐加熱控制的目的就是根據生產工況的變化,適時地調整供熱量,在各種干擾的作用下,能使爐溫保持基本穩定。焦爐的加熱系統一般由相互關聯的兩個子系統即立火道溫度系統和吸力系統(即燃燒室和煙道的負壓控制系統)構成,它是一個雙輸入雙輸出的系統,但由于吸力系統的工作頻率遠高于溫度系統,因此可將它分成兩個獨立的子系統。焦爐立火道溫度控制系統是典型的大慣性、非線性、特性參數時變的系統,并且在生產過程中,還經常受到諸如延時推焦、變更結焦時間、煤質、裝爐煤水分波動等因素的干擾,故采用常規的PID控制難以保證爐溫的穩定。根據生產工藝要求,爐溫的波動應控制在標準溫度±7℃范圍內,但實際生產中,爐溫的波動往往超出±7℃的范圍,針對焦爐這一特點,采用模糊控制算法較為合適,但普通的模糊算法亦有它的不足之處,若模糊輸入/出量的量化等級分得過細,則模糊控制規則變得很復雜,分得過粗,難以滿足控制精度的要求。用多模式模糊控制可較好地解決這一矛盾,圖5為多模式模糊控制系統框圖。

主要研究:

(1)通過對生產數據的分析,找出焦爐的控制特性參數

(2)控制仿真,找出適合焦爐特性的控制規律或算法;

(3)優化控制參數。

4.2分煙道吸力模型

吸力控制的目標是實現最佳燃燒控制。要求通過對分煙道翻板的自動控制,使分煙道吸力處于合適的范圍,保證燃燒系統各區段吸力和看火孔壓力合理,又保證適宜的煙道含氧(空氣系數)和加熱煤氣的完全燃燒。由于吸力控制一般受加熱煤氣流量、分煙道吸力、風門開度(供入空氣量)、煤氣熱值和氣候條件等的影響,通過理論分析和數學建模型,找出分煙道吸力的最優控制值。由于看火孔壓力是制定焦爐壓力制度的主要基礎之一,是吸力調節好壞的重要標志,但由于看火孔壓力不可能實現連續測量,生產中的吸力制度控制要保證空氣系數α在合理范圍。

研究內容:

(1)從理論上分析燃燒系統的各處壓力(吸力)分布規律;

(2)根據理論分析和現場數據的分析,建立實用的分煙道吸力前饋控制模型;

(3)用氧化鋯氧量的在線分析數據和人工化驗的分析數據,對前饋模型進行修正。

4.3煙氣成分分析

煙氣分析分2個部分

其一,用便攜式分析儀器,對焦爐每個燃燒室(甚至每個火道)進行取樣分析,監測燃燒效率(包括殘氧量、CO等),為燃燒均勻性的調整提供依據;

其二,在分煙道實時監測與控制全爐的煙氣成分,在每個分煙道處安裝煙氣成分分析儀器。

5 焦餅溫度測量與調火優化的研究

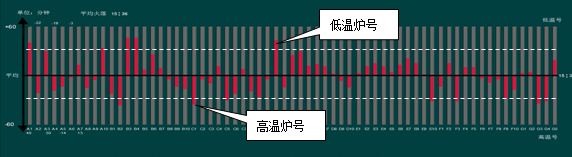

5.1高溫/低溫炭化室、問題炭化室以及邊爐的監控

根據安裝在上升管的粗煤氣溫度,生成每個炭化室對應的煉焦指數,并把每個炭化室對應的煉焦指數記錄下來,生成歷史數據庫;

(1)找出粗煤氣溫度與炭化室的高溫/低溫關系;

(2)找出炭化室高溫/低溫判別指標或判別域值;

(3)自動生成操作指導

5.2 焦餅表面溫度與高向均勻性、橫排均勻性調整

焦餅中心溫度是反映焦炭均勻成熟的重要指標,是焦爐橫向加熱與高向加熱的綜合結果,其均勻性是考核焦爐結構與加熱制度完善程度的重要依據。具體方法是在攔焦車導焦槽框架兩側的不同高度上,分別安裝3個傳感器(紅外光纖溫度計)在推焦過程中,6個傳感器透過柵架間隙自動連續地測量整個焦餅兩個側表面的溫度,不僅可以及時推算焦餅中心溫度,還能反映焦爐橫排溫度和高向加熱均勻性、直行均勻性等的狀況。

該項目的研究與開發成功,為企業進一步推廣應用煉焦新技術、擴大規模、節約能源、環境保護、提高產量、保證質量、增強企業市場競爭力打下了堅實的基礎,使企業的經濟效益不斷提高。同時,也為焦化企業積累了大量的理論和實踐經驗,為今后發展大型焦爐及焦爐煤氣綜合利用提供了依據,奠定了基礎。