利用高爐主溝處理含鋅粉塵新技術

廖輝明1,樊波2,劉文全3

(1,湖南建鑫冶金科技有限公司,410016, 2,中冶京誠工程技術有限公司,北京,100176,3,冶金工業規劃研究院,北京,100711)

摘 要:高爐瓦斯灰、轉爐污泥等冶金過程產生的含鋅塵泥,如果循環利用,將導致高爐爐墻結厚、爐況不順、侵蝕爐缸碳磚等一系列問題。本文介紹了利用高爐貯鐵式主溝處理含鋅塵泥的新技術,實現含鋅塵泥中的鐵、鋅等有價成分的綜合利用,是一種投資省、操作簡單、效益顯著的新技術。

關鍵詞 高爐主溝 含鋅塵泥 分離回收

1概述

鋼鐵企業的高爐煤氣除塵灰、轉爐除塵灰、電爐除塵灰的含鋅量都比較高,這部分含鋅塵泥的產生量約為鋼產量的2~3%。這些含鋅塵泥如果返回燒結進行循環利用,會造成鋅等有害元素生產流程中的不斷富集,鋅的富集對高爐冶煉及長壽帶來不利影響; 隨著企業認識的提高及技術的進步,以及環保要求,鋼鐵企業含鐵塵泥進行資源化回收利用逐漸得到重視,其不僅可以減少廢棄物排放量,有效利用資源,節省能源,對鋼鐵企業發展循環經濟、實現清潔生產具有積極意義。

2 含鋅塵泥處理技術簡析

含鋅塵泥的處理方式主要有濕法工藝、火法工藝及濕法及火法聯合工藝等。濕法工藝流程相對復雜,生產效率較低,且要求原料含鋅較高。而火法工藝處理含鋅塵泥效率高、處理能力大、對原料適應性強,目前得到工業生產應用及正在研發的火法處理工藝有多種,其中回轉窯及轉底爐是目前國內外處理鋼廠含鋅塵泥應用較多的工藝技術,但是也存在各自的不足。表1對幾種典型的含鋅塵泥處理技術進行了對比分析。

表1 含鋅塵泥處理技術對比

|

項目 |

熔分還原爐 |

OXICUP豎爐 |

轉底爐 |

回轉窯 |

高爐主溝處理 |

|

原料處理 |

混勻-造塊-破碎 |

混料-壓塊 |

烘干-混勻-造球-干燥 |

粉料入窯 |

混勻-壓塊干燥 |

|

參數 |

原料:熱造塊;燃料:焦炭+噴煤;冶煉時間:~5h |

原料:團塊;燃料:焦炭;冶煉時間1.5h;還原溫度:~1400度 |

原料:含碳球團; 還原溫度:1200度 冶煉時間:15~20min |

還原溫度1000~1300度 冶煉時間:30~50min |

借力高爐主溝高溫環境 |

|

脫鋅率 |

>90% |

>90% |

70%~90% |

70%~90% |

>90% |

|

產品 |

鐵水 |

鐵水 |

金屬化球團 |

鐵精粉/還原鐵粉 |

鐵水 |

|

產品金屬化率 |

/ |

/ |

70~90% |

可控 |

/ |

|

產品用途 |

鑄造、煉鋼 |

鑄造、煉鋼 |

高爐、轉爐、電爐 |

燒結 |

直接進入鐵水及渣中 |

|

部分案例 |

德國DK、印度、唐山 |

蒂森、太鋼 |

馬鋼、萊鋼、日鋼、沙鋼、湛江、燕鋼 |

馬鋼、南鋼、昆鋼、酒鋼、包鋼、山鋼、安鋼、本鋼 |

江天重工 |

|

投資 |

處理20萬噸/年,投資1.2億 |

處理20萬噸/年,投資2.3億 |

處理30萬噸/年,投資約2.5億 |

處理10萬噸/年,0.3億左右 |

400萬左右 |

3高爐主溝處理含鋅塵泥技術

(1)工藝概況

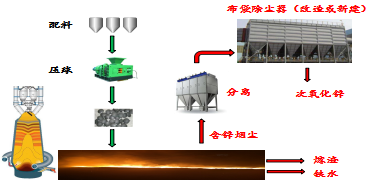

通過對高爐爐前主溝除塵系統改造、新建或改造出鐵場除塵器系統、增加壓球設施等,即可將含鋅塵泥壓成含碳球團,利用高爐主溝進行高溫渣鐵浴熔融還原,實現含鋅塵泥的綜合利用。本工藝流程的示意圖見圖1。

圖1 工藝流程示意圖

含碳球團中發鋅經還原揮發后再氧化后收集為高品位次氧化鋅,可以直接外賣。還原出來的金屬鐵直接進入鐵水中,與鐵水一塊流入鐵水罐,運往煉鋼轉爐冶煉。含碳球團反應后產生的殘渣與高爐渣一起進入渣溝被沖成水渣。

(2)技術優勢

高溫熔池熔融還原是高溫液態下處理,比固態下處理的回轉窯和轉底爐處理方式更有效和更徹底,產品是鐵水,本技術可以將鋼鐵企業產生的含鋅塵泥處理利用,從而避免了有害元素的循環富集。

本技術可以有效利用瓦斯灰中的碳還原劑來還原鐵和鋅等元素,可以高效地回收瓦斯灰中的鐵和鋅等元素,提高了資源的利用率,具有顯著經濟效益。

4中試實驗簡介

本技術開發過程首先采用了實驗室模擬試驗,并在某鋼鐵企業的高爐現場進行了中試實驗,對于幾個關鍵參數進行了實際驗證,取得預期的實驗效果。

(1)灰球處理量

經過壓球主溝處理實際生產,主溝處理灰球量達到噸鐵1~2%以上,可以將高爐自身產生的瓦斯灰處理掉,還可以搭配部分轉爐除塵灰一塊處理。

在高爐主溝進行各種配比的含碳球團的高溫還原模擬試驗,實驗表明球團高溫還原反應時間在3~5分鐘左右,對反應后殘渣化學成分檢驗表明,下渣溝渣的(FeO)變化不大,實驗數據見表2。

表2高爐渣中(FeO)分析數據(%)

|

序號 |

加球前渣中 |

加球后1 |

加球后2 |

加球后3 |

加球后4 |

加球后5 |

|

1 |

0.65 |

0.59 |

0.70 |

0.63 |

0.60 |

0.61 |

|

2 |

0.72 |

0.70 |

0.76 |

0.80 |

0.75 |

0.67 |

|

3 |

0.56 |

0.52 |

0.60 |

0.48 |

0.50 |

0.58 |

根據數據推算含碳球團中的金屬鐵的還原回收率在95~97%左右,鋅揮發率在99%以上,實驗表明含碳球團中的鋅快速還原揮發,并煙氣中充分氧化成次氧化鋅,未出現除塵管路鋅凝結堵塞現象,如果收塵設施配套完善,預計鋅回收率在90%以上。

高爐主溝渣面上含碳球團發生渣浴熔融還原反應,鋅還原揮發并放出CO,CO和鋅遇熱空氣氧化燃燒,渣面上有燃燒火焰,一定程度為渣鐵補充了熱量,主溝處理含碳球團未見明顯的渣溫變化,不影響下渣流動性。主溝加含碳壓球時爐渣溫度和鐵水溫度檢測數據見表3。

表3爐渣溫度和鐵水溫度檢測數據

|

項目 |

加球前 |

加球后1 |

加球后2 |

加球后3 |

加球后4 |

加球后5 |

|

渣溫度/℃ |

1515 |

1520 |

1532 |

1525 |

1530 |

1518 |

|

1530 |

1534 |

1548 |

1531 |

1542 |

1526 |

|

|

鐵水溫度/℃ |

1495 |

1500 |

1502 |

1493 |

1497 |

1493 |

|

1512 |

1510 |

1514 |

1513 |

1515 |

1508 |

5投資估算及效益測算

(1)投資估算

以年處理4萬噸含鋅塵泥為例,項目需要建設及改造的內容包括:利舊廠房內新建壓球生產線,主溝封閉及煙罩優化改造,在主溝上方增設料倉和控制閥門,煙氣回收管路改造,布袋除塵器系統改造,外加相關管路、增加分離設備等改造。各項總投資約400~500萬元。

(2)效益測算

采用高爐主溝處理含鋅塵泥的產生的直接效益包括回收鐵元素的效益、回收水渣效益、回收鋅氧粉的效益等,具體測算見表4。同時因為避免了鋅等有害元素的富集而產生了間接效益,如使得生產操作更穩更順利,高爐壽命延長等。可見本技術的效益比較明顯。

表4效益測算

|

類別 |

項目 |

數量(萬噸) |

單價(元) |

金額(萬元) |

|

成本 |

布袋灰成本 |

2 |

150 |

300 |

|

OG泥成本 |

2 |

200 |

400 |

|

|

制造及人工成本 |

|

|

1000 |

|

|

成本合計 |

|

|

1700 |

|

|

收益 |

增產鐵水收益 |

1.8 |

2400 |

4320 |

|

次氧化鋅收益 |

0.15 |

5000 |

750 |

|

|

增產水渣收益 |

1 |

100 |

100 |

|

|

收益合計 |

|

|

5070 |

|

|

|

凈收益 |

|

|

3370 |

6 結語

鋼鐵聯合企業產生的塵泥之中含有豐富的鐵、碳、鋅等元素,如實現綜合回收利用,不僅對鋼廠煉鐵系統的生產操作有積極益處,同時在節約資源、保護環境方面對社會和企業都有重要意義,因此,建設固廢處理設施實現鋼鐵企業“固廢零排放”,越來越受到重視。而選擇何種工藝技術,需要與固廢種類、產品規劃、投資、企業效益以及社會效益綜合考慮,而高爐主溝處理含鋅塵泥工藝是中小鋼鐵企業處理含鋅粉塵的理想選擇之一。