鄭志輝1 李保海1 盛強2 李國超2 申琪2

(1首鋼股份公司遷安鋼鐵公司 河北省遷安市

2北京鼎盛成包裝材料有限公司遷安分公司 河北省遷安市)

摘要:在國家“綠水青山,就是金山銀山”的引領下,建設綠色鋼鐵是世界鋼鐵工業發展的方向。首鋼遷安鋼鐵公司是大型鋼鐵企業,近些年來在節能減排、資源利用等方面取得了階段性成果。通過行業間協作,技術創新,建設綠色循環產業園,實現鋼渣的資源化、再利用和產品化,綜合利用率達到75%以上。

關鍵詞:鋼渣 ;綠色發展;綜合利用;行業協作

1 國內鋼渣綜合利用現狀

2017年,我國粗鋼產量約為8.32億噸,鋼渣產出量約1.66億噸。鋼渣因其自身的安定性不良,易磨性差,活性較低等原因,成為鋼鐵渣資源化利用難度最大的一類固體廢物。在鋼鐵企業,一般都采用“破碎-篩分-磁選-渣鋼/渣鋼粉回收”工藝處理鋼渣,金屬回收率可達85%;但大部尾渣外銷于建材企業或用于制作鋼渣水泥、水泥混合材、砂石骨料、混凝土摻合料等,但綜合利用率不足40%。

2 遷鋼鋼渣概況

2018年,遷鋼年粗鋼產量741萬噸,固體二次資源產生量為436萬噸,噸鋼固體二次資源產生量為589Kg/t,其中煉鐵工序噸鋼產生量362.6 Kg/t;煉鋼工序噸鋼產生量204Kg/t(鋼渣產出量為144Kg/t);熱軋工序噸鋼產生量15.5 Kg/t。返生產利用率23%,綜合利用率為99.05%。

3 遷鋼鋼渣綜合利用情況

3.1 鋼渣加工中心綜合利用概況

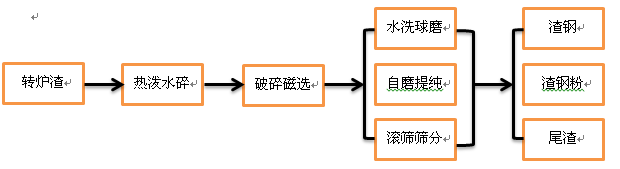

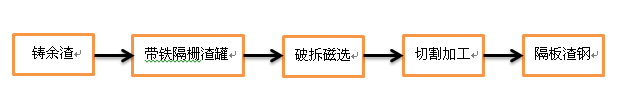

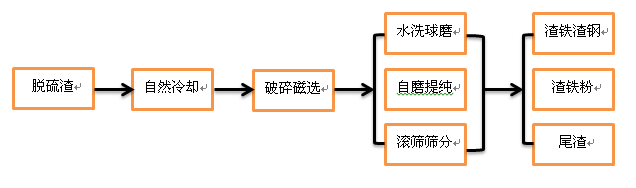

鋼渣加工中心主要功能是處理轉爐熱潑渣、爐下渣、鑄余渣和脫硫渣,年處理能力120萬噸。2018年產生轉爐渣92萬噸,鑄余渣3.5萬噸,脫硫渣15萬噸。經過落錘破碎線、鋼渣破碎磁選線、自磨提純線、水洗球磨生產線、滾篩處理線以及罩車火焰切割線的加工處理,分選加工獲得了品位40-85%的渣鋼,回收利用渣鋼約16萬噸,尾料社會化利用。工藝流程如圖所示。

圖1:轉爐渣處理工藝流程圖

圖2:鑄余渣處理工藝流程圖

圖3:脫硫渣渣處理工藝流程圖

3.2 鋼渣制作干混砂漿技術

自主研發,以處理后的鋼渣尾渣,代替天然砂,制備干混砂漿。2006年,首鋼建立了年產30萬噸的鋼渣干混砂漿生產線,產品應用在奧運場館建設、首都機場航站樓改造等工程中。

圖4:鋼渣制作干混砂漿工藝流程圖

圖5:干混砂漿生產現場

4 鋼渣的基本特性

鋼渣是鋼鐵冶煉過程中所產生的,由造渣材料、冶煉材料、元素化學反應產物、熔損耐火材料和金屬混合物形成的高溫熔體。經冷卻后形固態物質,以硅酸鹽、鋁硅酸鹽為主要成分。根據煉鋼工藝的不同,可分為轉爐鋼渣、電爐鋼渣、精煉鋼、預處理渣、鑄余渣等。其中,鋼渣占比較高,主要成分包括硅酸二鈣(Ca3SiO5)、硅酸二鈣(Ca2SiO4)、橄欖石(CaRS)、薔薇輝石(Ca3RS2)、RO相。

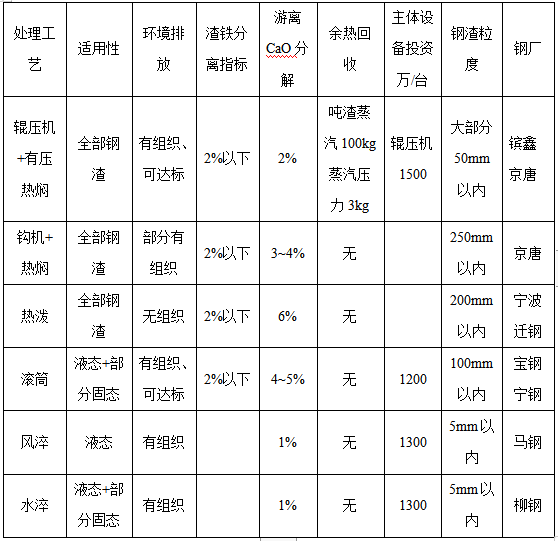

4.1鋼渣一次處理工藝

表1:鋼渣一次處理工藝對比

4.2遷鋼轉爐鋼渣物性

遷鋼采用210噸頂底復吹氧氣轉爐煉鋼,鋼渣主要來源于轉爐工序,是轉爐煉鋼工藝不可缺少的副產物。轉爐煉鋼主要原料是鐵水和廢鋼,輔料主要有石灰、輕燒白云石和礦石。煉鋼過程中,通過頂部氧槍吹入氧化,與鐵水中的碳、硅、錳、磷、硫以及鐵元素等金屬元素反應生成氧化物,在1600-1700℃的溫度下,與加入爐內的輔料發生化學反應,形成1600℃以上的液態鋼渣,經風淬或水渣形成固態鋼渣。

4.2.1 鋼渣的化學成分

表2:鋼渣的化學成分(2019年1月10日)

4.2.2鋼渣的礦相組織

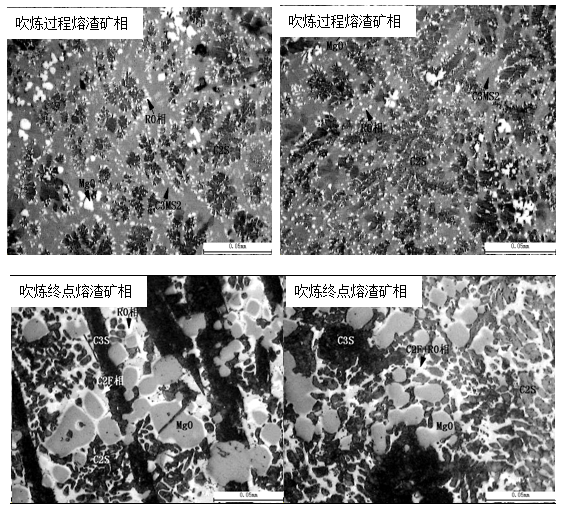

轉爐鋼水熔池溫度高,爐渣堿度和溫度也高,鋼渣的主要礦相為硅酸二鈣(簡寫C2S)和硅酸三鈣3CaO•SiO2(簡寫C3S),約占65%,以鐵酸鈣2CaO•Fe2O3(簡寫為C2F)和RO相為結合相,約占30%,并含有5-7%MgO結晶相和一定數量的游離氧化鈣。水泥熟料礦相為C2S和C3S含量約占75%,鋁酸三鈣和鐵鋁酸四鈣的含量約占22%。從礦相組織來看,水泥熟料與鋼渣礦相很接近。

圖6:轉爐鋼渣礦相組織

4.2.3鋼渣與水泥熟料形成溫度對比

轉爐煉鋼過程中,轉爐終點熔池溫度為1650-1700℃,水泥熟料的生成溫度范圍一般為1300~1450℃燒成。鋼渣生成溫度明顯高于水泥熟料的生成溫度,對鋼渣的活性存在不利的影響。

表3:鋼渣熔煉過熱度

4.3鋼渣微粉制作水泥摻合料試驗研究

協同建筑行業研究院聯合進行試驗,依照國標《用于水泥和混凝土中的鋼渣粉》GB/T20491-2017和《鋼鐵渣粉》GB/T28293-2012分別對水渣、鋼渣和脫硫渣進行單獨試驗,完成了鋼鐵渣的試驗。主要測試了帶鐵量、密度、粉磨及比表面積試驗、XRF分析(化學分析)、XRD分析(晶像分析)、放射性實驗、游離氧化鈣含量(≤4%)、安定性、流動度比(≥95%)基準水泥、活性指數等9項試驗測試。

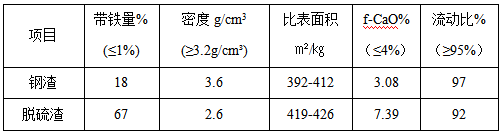

(1)基本試驗情況

表4:鋼渣和脫硫渣基本試驗情況

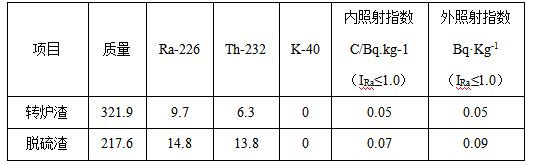

(2)放射性試驗

表5:鋼渣和脫硫渣放射性檢測結果

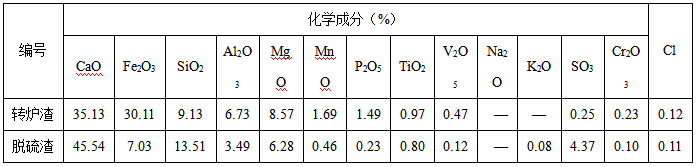

(3)化學成分

表6:XRF分析

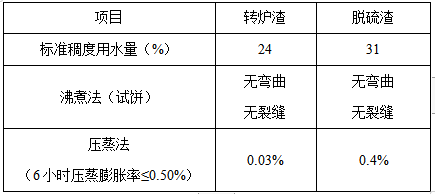

(4)安定性

表7:安定性分析

(5) 普通水泥活性指數:

表8:活性指標分析

|

項目 |

活性指數比(%) |

備注 |

|||

|

7天 |

28天 |

||||

|

一級 |

二級 |

一級 |

二級 |

||

|

≥65 |

≥55 |

≥80 |

≥65 |

||

|

轉爐渣 |

52 |

72 |

二級 |

||

|

脫硫渣 |

65 |

74 |

二級 |

||

試驗表明:依據GB/T20491-2017《用于水泥和混凝土中的鋼渣粉》要求,三氧化硫含量≤4.0%,氯離子含量≤0.06% 。脫硫渣SO3含量為4.37%,超過標準要求;兩種鋼渣氯離子含量超過標準要求,主要原因是冷卻水質的問題;MgO含量均大于5%,需要做壓蒸法安定性試驗;放射性檢測合格。

將鋼渣樣品磨細至比表面積400㎡/kg和450㎡/kg轉爐渣的7天活性指數均不合格,28天活性指數差距不大,均判定為二級鋼渣粉。脫硫渣磨細后7天活性指數均達到一級鋼渣粉指標要求,但28天強度增長緩慢,達到二級標準要求,判定為二級鋼渣。

5 鋼鐵渣復合粉試驗研究

經試驗研究,鋼鐵粉復合料中鋼渣粉摻合比50%,達到G75級水泥標準;鋼渣粉摻合比33%,達到G95級水泥標準;脫硫渣粉摻合比33%,達到G85級水泥標準。

5. 1礦渣粉基本情況

表9:礦渣粉指標分析

|

序號 |

密度(g/m³) |

比表面積(m²/kg) |

粉磨時間(min) |

|

1 |

2.86 |

417 |

75 |

5.2 試驗配比

鋼鐵渣配比原則:礦渣粉分別與GZ轉爐渣粉和GS脫硫渣粉按不同比例進行混合成鋼鐵渣粉,配比情況。

表10:礦渣粉與鋼渣粉、脫硫渣粉配比

|

項目 |

1:1 |

1:2 |

2:1 |

|

礦渣粉與鋼渣粉 |

GZ -1 |

GZ-2 |

GZ -3 |

|

礦渣粉與脫硫渣粉 |

GS-1 |

GS-2 |

GS-3 |

5.3 鋼鐵渣活性指標

表11:礦渣粉與鋼渣粉、脫硫渣粉復合粉活性指數

6 在水泥混凝土及制品的應用

鋼鐵渣復合粉是水泥原材料之一。另外,其下游混凝土及其制品中還需要大量的砂石骨料,按1噸水泥需要6噸的砂石骨料計算,我國每年大約需要132億噸的砂石骨料。2014年,聯合國環境規劃署發布的《砂子,比你想象的更稀缺》報告提到,全球每年有超過400億噸的砂子和礫石(顆粒稍大的砂子)被開采出來。砂石資源的短缺、環境的束縛,將使利用尾礦砂、廢石、煤矸石、粉煤灰、鋼渣等制備粗細骨料大有可為。

在新型墻體材料方面,隨著國家“一帶一路”、“雄安新區”、“特色小鎮”、“海綿城市”等政策因素的帶動,我國各地基礎設施建設將不斷加大,同時伴隨著綠色建材、綠色建筑、綠色工廠、建筑節能、海綿城市、裝配式建筑、美麗鄉村的深入推廣,新型墻材的市場需求也必將進一步增加,利用大宗工業固廢制作的透水磚、路面磚、免燒磚、蒸壓砌塊、石膏砌塊、泡沫陶瓷、仿古磚、景觀磚、文化工藝品、雕刻品、防水防腐防火保溫一體化的裝配式墻材、屋面等產品也將大有可為。

7總結與展望

(1) 鋼渣的主要礦相為硅酸二鈣(簡寫C2S)和硅酸三鈣3CaO•SiO2(簡寫C3S),約占65%,以鐵酸鈣2CaO•Fe2O3(簡寫為C2F)和RO相為結合相,約占30%,并含有5-7%MgO結晶相和一定數量的游離氧化鈣。試驗表明,不適合單獨作膠凝材,可以作復合料使用。含50%鋼渣粉的鋼鐵渣粉和含33%脫硫渣粉的鋼鐵渣粉,滿足生產二級以上水泥要求。

(2)在當前煉鋼工藝中,在實現冶金效果同時,優化工藝,為鋼渣后續綜合利用提供保障,是冶金科研人員攻關的方向。

(3)脫硫渣不僅可以用于鋼鐵渣粉,也可用于濕法脫硫和二氧化碳的減排吸附。

(4)隨著國家對自然資源的保護,鋼鐵行業大宗固廢鋼的綜合利用將有很高的發展前景。

參考文獻

[1] 歐陽東,謝宇平,柯俊元,轉爐鋼渣的組成、礦物形貌及膠凝性能[J],硅酸鹽學報,1991,19(6):488~494。

[2] 張作順等 國內鋼渣處理方法及資源化利用的研究進展。

[3] 廖洪強 首鋼節能減排與資源綜合利用新技術開發及其產業化。