楊 斌,吳友文

(酒鋼集團宏興股份公司鋼鐵研究院,甘肅 , 嘉峪關,735100)

摘要:高爐中噴吹干熄焦除塵灰(工藝焦粉),不但可以降低生鐵成本,在一定程度上也可以緩解適合高爐噴吹的無煙煤資源短缺的弊端,對環境保護也有積極的意義。對評價高爐噴吹用燃料的各項可行性指標,如燃料的化學成分、燃燒性、著火點、爆炸性、發熱值、反應性、可磨性等進行系統研究和分析。通過對干熄焦除塵灰代替部分高價無煙煤,有利于鋼鐵企業降低成本、提高廢棄資源的利用率,也有利于節能減排,提供高爐噴吹技術指導。

關鍵詞:干熄焦除塵灰;著火點;燃燒率;反應性;可磨性;優化噴吹結構

1 前 言

國內高爐冶煉生鐵成本居高不下,固體廢棄 物等資源循環利用較低。干熄焦除塵灰是煉焦工藝的副產品之一,長期以來無法高效率地利用該資源。近年來,我國鋼鐵行業面臨著優質原燃料資源日漸匱乏、行業競爭激烈、鋼鐵產品利潤下降、鋼鐵企業經營壓力巨大的嚴峻挑戰 [1]。采取有效措施降低生產成本成為鋼鐵企業走出困境的唯一出路。隨著高爐的大型化及節能減排的深入開展,綠色制造及對固體廢棄物的回收綜合利用等措施成為煉鐵的重要研究方向。干熄焦除塵灰是煉焦工藝的副產品,據統計,焦化廠產生的干熄焦除塵灰約占焦炭產量的 4.0%左右。以往將干熄焦除塵灰再利用的方法主要是作為原料用于燒結工序,由于其粒度較小,容易被氣流抽走,造成干熄焦除塵灰沒有充分利用,燃耗升高、燒結的產量、質量以及成本控制造成一定的影響。

如果不采用上述辦法處理,長期堆存會對環境造成嚴重的污染,因此,有部分企業嘗試用干熄焦除塵灰在高爐噴吹。

2 燃料成分

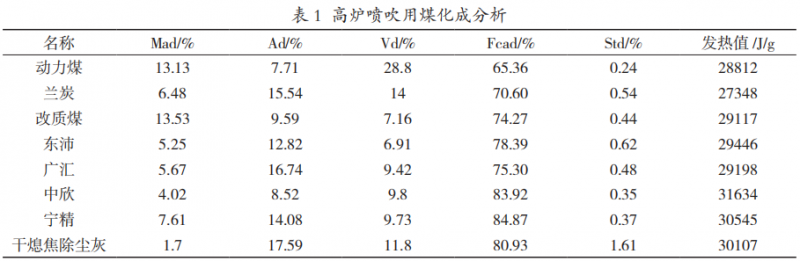

高爐使用過的噴吹用燃料種類較多,曾先后使用過的重油、無煙煤有寧精、東沛、中欣、廣匯、焦爐煤氣、天然氣、塑料、麥秸稈等,也曾少量配加使用過蘭炭粉、蘭碳塊,但總體基本保持動力煤配比較低的噴煤結構,噴吹燃料成本較高。近幾年來,為降低噴吹成本,在對各單種煤基礎性能指標進行實驗室研究的基礎上,對高爐噴燃料結構進行不斷優化。首先,由于動力煤揮發份較高,價格較低,增配動力煤配比后不但可以降低噴吹煤成本,還能促進混合煤粉的充分燃燒,降低燃料消耗。其次,引進一種改質無煙煤、蘭炭、焦化除塵灰等,焦化除塵灰也是以高揮發分的弱黏結或不黏結性煤為燃料,經低溫干餾炭化,提取煤中焦油物質和大部分揮發分后的變焦產品,所不同的是焦化除塵灰、蘭炭是在 1000℃、600℃左右的溫度下干餾產物,而改質煤煤是在 400℃左右的溫度下干餾產物,因而三者成份及性能大有差別 [2]。為弄清各種煤的基礎性能指標,對高爐常用噴吹煤進行了實驗室實驗與研究。高爐常用噴吹煤化學成分結果見表 1。

從表 1 元素分析結果看出,高爐噴吹用燃料中揮發分在 6%~28.8% 之間,動力煤為煙煤,揮發分為 28.8%;蘭炭粉的灰分含量均較高,分別達到 15.54%;改質煤水分含量最高,廣匯煤灰分最高,在配煤時要注意高水分和高灰分煤種的配加比例。單燃料的發熱值均在 27000J/g 以上,發熱值較高。從工業分析結果可以看出,雖然干熄焦除塵灰的揮發分較動力煤低,但是由于含碳較高,所以干熄焦除塵灰熱值較動力煤、蘭炭、改質煤、東沛、廣匯較高。各單種煤發熱值從高到低排序為:中欣、寧煤、東沛、干熄焦除塵灰、廣匯、改質、動力煤、蘭炭。動力煤硫含量最低,為 0.24%,其它 8 種燃料中干熄焦除塵灰含量硫高 1.61%,在調整燃料結果時要注意爐溫和爐渣堿度控制,確保鐵水質量。

3 噴吹燃料的性能

3.1 高爐噴吹燃料的燃燒率

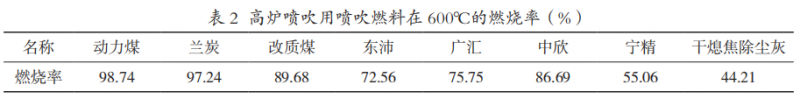

噴吹燃料的燃燒性的好壞,直接影響煤粉噴入高爐內利用率的高低,因此非常有必要對各類噴吹噴吹燃料的燃燒性進行研究。實驗室檢測 8種常用噴吹燃料燃燒性指標見表 2。

從表 2 可以看出,干熄焦除塵灰的燃燒性能較差,其煤粉燃燒率只有 44.21%,明顯低于無煙煤和煙煤。煙煤的揮發分質量分數比較高,快速熱分解和揮發分的燃燒速度都 比較快。焦化干熄焦工藝除塵灰內碳的形態與焦炭完全相同,結構致密,燃燒過程主要以層狀燃燒為主,燃燒速度較低。

3.2 噴吹燃料的反應性

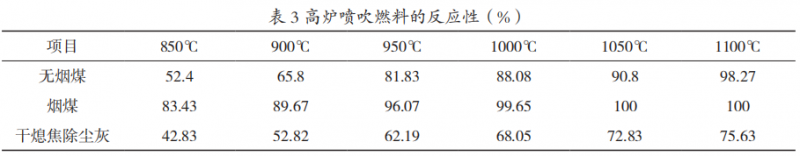

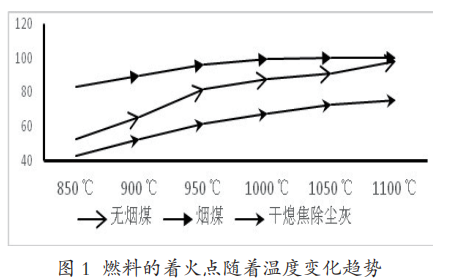

由于高爐直吹管的風速快,煤粉在高爐風口前停留的時間很短,煤粉的著火點越低,煤粉在高爐風口區域燃燒需要的時間越短,這就越有利于煤粉的充分燃燒,降低未燃煤粉產生的數量;另一方面,煤粉自燃的可能性也就越大,煤粉在磨煤、輸送、儲存過程中的安全性就會降低。考慮到燃燒和安全兩方面的因素,部分鋼鐵企業規定高爐噴吹用煤著火點不得低于 260℃。高爐噴吹煤種對煤粉著火點的影響見表 3,燃料的著火點隨著溫度變化趨勢見圖 1。

從表 3 和圖 1 看出,干熄焦除塵灰的反應性最差,在 850℃時的反應性為 42.83%,比煙煤的反應性低約 40 個百分點,干熄焦除塵灰在1100℃時的反應性為 75.63%。干熄焦除塵灰的反應差意味著高爐噴吹時形成的未燃煤粉的活性差且高爐內未燃煤粉的消耗能力變低,從高爐逸出進入重力灰和布袋灰中的碳元素都會增加,導致高爐燃料比升高。同時,未燃煤粉也可能伴隨液態渣鐵進入爐缸,降低爐缸溫度,大量富集會造成爐缸不活躍和爐缸堆積 [3]。

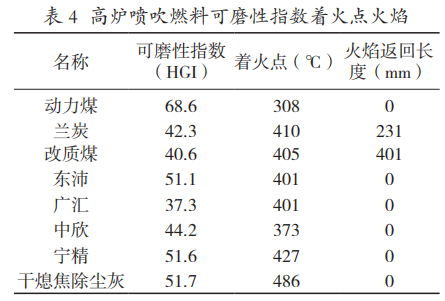

3.3 噴吹燃料可磨性指數著火點火焰

依據 GB 2565-1987 煤的可磨性指數測定方法 ( 哈德格羅夫法 ) 來測定本次試驗材料的可磨性指數 HGI。實驗設備為 CHK60 哈氏可磨性指數測定儀。測試前將已制備好的試驗試樣( 粒度為 0.63~1.25mm) 進行干燥處理 : 將試驗試樣放置在恒溫 105℃的干燥箱中干燥 120min 以上。測定過程為稱取 (50±0.1)g 的試驗試樣并倒入干凈的研磨機內,設定轉速為 (60±0.25)r/min,隨后將研磨好的試驗試樣用 200 目 (75μm)篩子充分篩分, 對200 目 (75μm) 篩上試樣稱重,再用 (50±0.1)g 減去稱重值得到篩下值 W。

最后用公式計算試驗試樣的哈氏可磨性指數HGI:HGI=13+6.93×W,式中 :HGI 為哈氏可磨性指數;W 為 (50±0.1)g 減 去 200 目 (75μm) 篩 上試樣稱重值;著火點的測定依據 GB/T18511-2001煤的著火點的測定方法來測定本次試驗試樣的著火點。試驗設備為R BX03 煤粉著火點測定儀。

測試前將試樣粒度破碎至 3~5mm,并在恒溫 80℃的干燥箱中干燥 120min。測定過程為:用量筒量取約 10mL 試樣分別放入著火點測定儀中,安裝好試驗設備,打開氮氣閥及空壓機,調整流量至400mL/min,控制升溫速度為 10~20℃ /min。當試樣溫度差值加大時,著火點已測定,存儲試驗數據,斷電、停氣。觀察時間溫度曲線,找出溫差開始加大時的溫度點,即為該試樣的著火點。高爐噴吹煤種對煤粉可磨性能的影響見表 4。

從表 4 看出,按照哈氏可模性分級標準,干熄焦除塵灰屬于較好磨的燃料。由于高爐直吹管的風速快,煤粉在高爐風口前停留的時間很短,燃料的著火點越低,煤粉在高爐風口區域燃燒需要的時間越短,這就越有利于煤粉的充分燃燒,降低未燃煤粉產生的數量;另一方面,燃料自燃的可能性也就越大,燃料在磨煤、輸送、儲存過程中的安全性就會降低。考慮到燃燒和安全兩方面的因素,部分鋼鐵企業規定高爐噴吹用燃料著火點不得低于 260℃,燃料的可磨性代表一定磨煤工藝條件下,不同煤粉所能破碎的程度。可磨性好的煤粉可以在較短的時間內達到所要求的粒度,有利于提高制粉效率和產量,降低制粉所消耗的電能和成本。而可磨性差的煤粉則降低生產效率,增加成本。一般要求煤粉的可磨性指數在60~90HGI 較為合適。煤的可磨性影響磨煤機的臺時產量,酒鋼各單煤中動力煤的可磨性指數最高,為 68.6HGI,東沛、寧煤次之,廣匯煤可磨性最低。各單煤的可磨性排序為:動力煤、干熄焦除塵灰、寧煤、東沛、蘭炭、改質、中欣、廣匯。

著火點指標可為煤粉制備設備選型、干燥介質溫度確定及工藝參數控制等提供依據。高爐噴煤過程中希望煤粉能快速著火、迅速燃燒。因此,煤粉的著火點低一點好;但低著火點的煤粉倉貯時又易著火爆炸。因此設計煤粉噴吹系統時,應充分考慮兩方面因素,煙煤的著火點溫度相對較低 296℃;干熄焦除塵灰的著火點溫度相對較高,達到 486℃,在磨煤、輸送和儲存工藝過程中的安全性非常高,基本上不存在自燃和爆炸的危險。從實驗室檢測結果看出,高爐各單煤的著火點在 308~486℃之間,能夠滿足噴吹用燃料對著火點的要求。其中干熄焦除塵灰著火點最高為486℃;動力煤著火點最低為 308℃。單煤著火點從高到低的排序結果為:干熄焦除塵灰、寧煤、蘭炭、改質、東沛、廣匯、中欣、動力煤。

此外,從實驗室檢測結果看出,改質煤的火焰返回長度達 401mm,屬于爆炸性較強的煤種,但其揮發分為 7.16%,達到無煙煤的級別,這可能與其改質后的結構有關;蘭炭的火焰返回長度為 231mm,屬于爆炸性煤,其它單煤的火焰返回長度均為 0mm,為無爆炸性煤。通過合理搭配,同時將系統氧含量控制在 10% 以內,7 種煤均可滿足高爐噴燃料安全性要求。改質煤由于爆炸性較強,在配煤時要加以注意,其配比不宜太高。

燃料的爆炸性過高會在生產中引發安全隱患,一般認為干燥無灰及揮發分低于 10% 的煤基本沒有爆炸性,高于 10% 為有爆炸性,高于 25% 為強爆炸性煤。

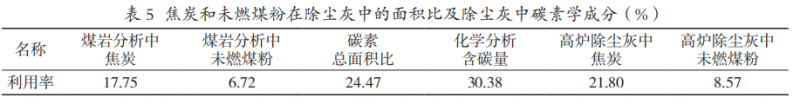

3.4 燃料利用率分析

煤粉燃燒率通過高爐煤粉燃燒率通用模型計算得出其結果,干熄焦除塵灰的燃燒性能較差,其煤粉燃燒率只有 44.21%,明顯低于無煙煤和煙煤。煙煤的揮發分質量分數比較高,快速熱分解和揮發分的燃燒速度都比較快。焦化干熄焦工藝除塵灰內碳的形態與焦炭完全相同,結構致密,燃燒過程主要以層狀燃燒為主,燃燒速度較低,為弄清煤粉在高爐內的利用率情況,為弄清煤粉在高爐內的利用率情況,對高爐除塵灰進行巖相分析,根據巖相分析可計算高爐煤粉利用率情況 [4],具體計算結果見表 5。

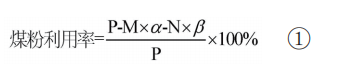

式中:P- 高爐煤比,kg/t;M- 噸鐵重力灰量,kg/t;ɑ- 重力灰中未燃煤粉含量;N- 噸鐵布袋灰量 kg/t;β- 布袋灰中未燃燒煤含量。

由表 5 數據和公式①計算,高爐優化配煤結構后,煤粉利用率達到 99.1%,較優化前的97.9% 提高了 1.2%,說明高爐動力煤配比提高到36%,并增配 12% 焦化除塵灰后,煤粉燃燒性變好,燃燒更加充分,煤粉利用率提高,有利于降低燃料消耗和燃料成本。

實時掌握原煤燃燒率的波動變化對保證噴煤的安全和穩定十分必要。燃燒率的方法采用常用的靜態熱重法(熱重法(TG 或 TGA):在程序控制溫度條件下,測量物質的質量與溫度(或時間)關系的一種熱分析方法)。為便于分析,選擇燃燒溫度達到 500℃、600℃和 700℃時的燃燒率。

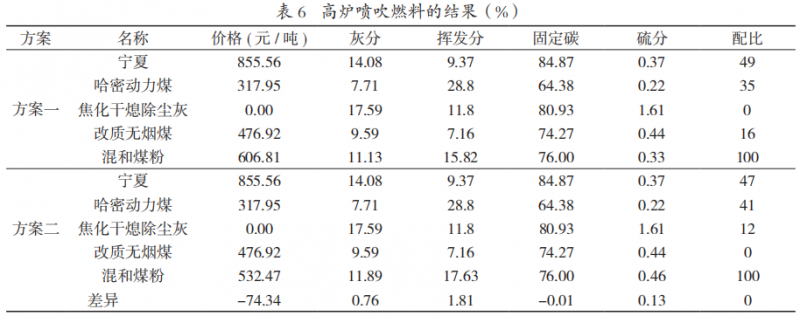

4 優化高爐噴吹調整

高爐噴吹煤基本維持“35% 動力煤 +55% 無煙煤 +10% 改質無煙煤”的配煤結構,這種配煤結構的好處是煤粉成份相對穩定,混合煤粉固定碳較高,固定碳達到 76.6% 左右,但是由于酒鋼地處西北,優質無煙噴吹煤資源緊缺、價格高,造成噴吹成本高。為降低噴吹成本,逐步提高了動力煤配比和配加焦化干熄焦除塵灰。在提動力煤配比之前,對三個噴煤系統設備、管道及閥門系統進行強化,減少漏風情況,另外對噴煤系統技術操作標準進行修訂、完善與細化,根據各煤種著火點及爆炸性指標嚴格控制系統溫度、氧含量及 CO 含量,確保系統安全[5]。具體配燃料結構優化調整見表 6。

從表 6 得出,高爐噴吹焦化除塵灰后,混合燃料中的固定碳和其它成分保持不變,但高爐噴吹燃料成本由 629.53 元 /t 下降至 557.47 元 /t,節約 72.06 元 /t,高爐噴吹焦化除塵灰可以增加動力煤比例和降低燃料成本及改善環境。

5 結 論

⑴通過實驗室試驗研究,高爐使用的動力煤、寧精無煙煤、改制煤、焦化除塵灰均可滿足高爐對噴煤的質量要求。

⑵將焦化除塵灰用于高爐噴吹,配加比例12%,替代了部分價格較高的無煙精煤,拓寬了資源渠道,焦化除塵灰屬于爆炸性弱的燃料,提高高爐噴吹的安全性。

⑶干熄焦除塵灰符合高爐噴煤工藝 過程的質量要求,在缺乏合理利用途徑的條件下,高爐噴煤少量配加,影響磨煤機的臺時。同時借助于煙煤配比的提高、煤粉可磨性改善,可有效中和廣匯可磨性較差的缺點。

⑷干熄焦除塵灰代替部分高爐噴吹無煙煤,不但可以降低噴煤成本,在一定程度上也可以緩解適合高爐噴吹的無煙煤資源短缺的弊端,對環境保護也有積極的影響。

⑸低成本煉鐵不僅降低綜合成本,從某種意義來看,也是資源綜合利用的一種方式。從煉鐵的發展歷程來看,每一種新資源的開發利用都可以是降低生鐵綜合成本、資源綜合利用的進步。

參考文獻

[1] 李新創 . 優化產業布局提高鋼鐵競爭力 [J]. 中國冶金 ,2015,06.

[2] 張春霞 , 王海風 , 張壽榮 . 中國鋼鐵工業綠色發展工程科技戰略及對策 [J]. 鋼鐵 ,2015,10.

[3] 劉國慶 , 劉清才 , 姚璐 . 干熄焦除塵灰與低灰煤混合燃燒特性及動力學 [J]. 過程工程學報 ,2015,02.

[4] 王洪順 , 周永平 , 張國星 . 干熄焦除塵灰代替部分噴吹煤的研究與應用 [J]. 燃料與化工 ,2014,04.

[5] 姜曦 , 周東東 . 近年來中國大高爐生產指標淺析 [J]. 煉鐵 ,2016,03.