曾金林

(福建三鋼閩光股份有限公司,福建三明365000)

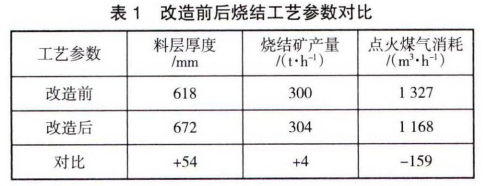

摘要:通過分析三鋼200 m2燒結機的點火現狀及原因,提出了低負壓點火燒結技術的改造方案。生產實踐表明:改造后燒結料層厚度提高了 54 mm,燒結礦產量增加了 4t/h,點火煤氣消耗降低了 159 m3/h,取得了良好的 經濟效益。

關鍵詞:燒結機;低負壓;點火;燒結;改造;效益;分析

燒結點火能耗約占燒結工序能耗的5%~8%,點火效果直接影響燒結礦的產質量及點火煤氣的消耗[1]。影響點火效果的因素很多,足夠的點火溫度、 點火時間以及適宜的點火負壓是保證點火效果的前提[2]。為生產優質燒結礦,降低點火煤氣消耗是燒結 生產節能減排、增收節支的重要工作之一。影響點火能耗有多個因素[3],例如爐型、燃料和燃燒器、混合料性能,其中點火抽風負壓占第二位因素,權重約為 15%~30%。點火爐下風箱的抽風負壓大小對點火效 果影響極大,高點火負壓、料層收縮壓實程度越大, 透氣性越差[4],同時,未充分燃燒的可燃氣體過早地 吸入料層,降低了點火煤氣的利用率間。因此,采用 低負壓燒結技術是降低點火煤氣消耗、改善燒結點 火效果、提高燒結礦產質量的重要手段。

1 低負壓點火燒結技術

三鋼200m2燒結機投產于2010年8月,在1 號、2號風箱處設置了翻板閥用于調節風箱負壓,節約煤氣消耗,其結構如圖1所示。投產后1號、2號 風箱經常積料堵塞,需要停機處理,處理難度大。為了穩定燒結生產1號、2號風箱翻板閥一直處于敞開狀態,失去了調節風箱負壓的功能。因此于2018 年8月引進單軸蝶板閥,對1號、2號風箱原有的翻 板閥進行改造,實現低負壓點火燒結。

1.1低負壓點火燒結改造

采用單翼蝶板閥對200 m2燒結機進行低負壓 點火節能改造,其結構示意圖如圖2所示。該閥存在 以下優點:

1 )閥板軸安裝在閥體氣流入口的右上端部,閥 板的一端與軸固定連接,閥板在驅動機構帶動下以 軸為圓心擺動,調整閥板末端與閥體底板的間距而 改變閥門的通風面積。

2)將閥開啟至與翻板閥相同的通風面積時,單 翼蝶板閥的垂直有效“過料開度”是普通翻板閥的二 倍。因此,可通過固體物的等效直徑提高一倍,物料通過性能好。

3)安裝在現場的PLC控制箱具備信號的采集、 轉換、控制、信息上傳等功能,能實現與燒結廠原控 功能的無縫連接,既能現場操作,又能遠程控制。

4)為防止、減緩廢氣中夾雜的散料顆粒在高速氣流作用下對閥體底部產生機械磨損,閥體底板 易磨損的局部堆焊有耐磨層,大幅度延長了使用壽命。

1.2改造效果

低負壓點火改造項目完成后,經過生產調試,1 號、2號和風箱蝶板閥閥門開度設定適宜值,三鋼 200 m2燒結機各項生產指標如表1所示。可知,采用低負壓點火燒結技術后,燒結各項指標明顯改善,料 層厚度提高了 54 mm,燒結礦產量增加了 4 t/h,點火煤氣消耗降低了159m3/h。此外,改造完成后,1號、2號風箱從未發生堵料問題,改造后徹底解決了 1號、 2號風箱堵料問題。

2效益分析

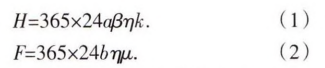

三鋼200 m2燒結機進行低負壓點火燒結技術 改造后,機頭密封板漏風得到改善,點火煤氣消耗降低了 159 m3/h,燒結礦產量提高了 4t/h,l號、2號風 箱堵料問題徹底解決,產生了較大的經濟效益,分別 按公式⑴、(2)計算,計算結果如表2所示。

式中:H為增產效益,萬元;a為燒結礦增產量,t/h;β 為燒結礦入爐率,85%;η為2017年200 m2燒結機作業率,98% ;k為燒結礦加工費用,35元/t;F為節約煤氣效益,萬元;b為節約煤氣量,m3/h;μ為煤氣 單價,0.59元/m3。

3 結論

1)采用單翼蝶板閥進行低負壓點火燒結技術改 造,降低了機頭密封板漏風率,改善了燒結料層透氣 性,提高了點火煤氣的利用率,由于結構合理,徹底 解決了 1號、2號風箱易堵料、難處理的弊端。

2)低負壓點火燒結技術穩定生產后,燒結料層 厚度提高了 54 mm,燒結礦產量提高了 4 t/h,點火煤 氣消耗降低了 159 m3 /h,可產生年效益182.69萬元。

參考文獻

[1] 許滿興•“點好火”是確保燒結產質量的關鍵操作[J]•燒結球團, 2015,40(1):1 -4.

[2] 蔣大軍,何木光•降低燒結點火能耗技術進步與實踐[J].冶金能 源,2014(1):10-13.

[3] 胡洪天•攀鋼燒結點火制度研究與完善[J]•鋼鐵,2004,39(3): 1-3.

[4] 周康軍,黃紹昌.5號燒結機低負壓點火控制技術[J].梅山科技,2016(3):10-12.

[5] 桓庶寶,肖學勇,陳雪峰,等•攀鋼燒結低負壓點火技術[J1 •燒結球團2002,27(2):57-59.