王文生,劉 偉,魏航宇

(河北鋼鐵集團(tuán)邯鋼公司)

摘要:隨著環(huán)保要求和鋼鐵市場(chǎng)形勢(shì)的變化,限產(chǎn)條件下燒結(jié)礦生產(chǎn)受到了很大的限制,特別是開停車次數(shù)增加, 高爐配吃燒結(jié)礦質(zhì)量波動(dòng)明顯。 根據(jù)現(xiàn)場(chǎng)實(shí)踐找出了應(yīng)對(duì)操作制度,減少了爐況波動(dòng),邯鋼 2000m3 高爐完成焦比 375kf / t,燃料比505kg /t。

關(guān)鍵詞:高爐;燒結(jié)礦;操作制度

0 概述

邯鋼5 # 高爐 2005年由1260 m3 擴(kuò)建成為2000m3 ,建成后整個(gè)配套系統(tǒng)卻有很多部分未進(jìn)行相應(yīng)升級(jí),對(duì)高爐原燃料供應(yīng)系統(tǒng)影響較大,高爐焦炭配吃兩種以上,且比例調(diào)整頻繁,高爐配吃燒結(jié)礦來(lái)自幾個(gè)不同的燒結(jié)車間,不同燒結(jié)機(jī)之間從混勻料到燒結(jié)方式差別較大,通過(guò)對(duì)不同車間燒結(jié)礦配比定比例后,整體燒結(jié)質(zhì)量有所好轉(zhuǎn)。 但近年來(lái)由于環(huán)保要求越來(lái)越高,在降本壓力不斷增加的情況下,公司對(duì)燒結(jié)原料進(jìn)行了控制,使得一些性能較好的燒結(jié)原料配比降低較多,燒結(jié)礦整體品位和性能都有所下降,燒結(jié)車間為了提高燒結(jié)礦性能被迫采取降低機(jī)速、增加白云石配比和提高堿度等措施。 另外,邯鋼幾乎只對(duì)燒結(jié)礦的品位、堿度、成分、轉(zhuǎn)鼓強(qiáng)度和粒度進(jìn)行跟蹤和化驗(yàn),而對(duì)燒結(jié)礦的還原性、還原粉化率、軟熔性能等每月檢查不到 5 次,特別是近期在燒結(jié)礦混勻料換堆頻繁的情況下,整個(gè)燒結(jié)原料配比變化較大,但整個(gè)燒結(jié)礦性能檢測(cè)幾乎缺失,導(dǎo)致高爐爐況反應(yīng)變化較大。 目前,5#高爐原料結(jié)構(gòu)中燒結(jié)礦配比為 70% ~ 75%,燒結(jié)礦性能變化幾乎成為影響高爐的最主要因素,燒結(jié)礦物理性能對(duì)高爐來(lái)說(shuō)作用點(diǎn)主要集中在上部塊狀帶,而一些熱性能卻影響高爐軟熔帶較多,如軟熔帶高低、氣流分布和渣皮穩(wěn)定性等[1,2] ,這些因素的穩(wěn)定已經(jīng)成 為高爐冶煉的核心內(nèi)容。 為了彌補(bǔ)燒結(jié)礦變化后質(zhì) 量變化跟蹤的不足,高爐車間自 2014 年年初建立了 燒結(jié)礦變料跟蹤臺(tái)賬,以高爐為直接研究對(duì)象,通過(guò) 高爐反應(yīng)性參數(shù)的變化與燒結(jié)礦變料的統(tǒng)計(jì)回歸, 確定了不同混勻料情況下的水溫差水平,最終制定 出燒結(jié)礦變料后的調(diào)整措施,穩(wěn)定了爐況,實(shí)現(xiàn)了低 成本原料條件下的良好指標(biāo)。

1 爐況反應(yīng)情況

5#高爐爐況波動(dòng)一般主要體現(xiàn)在壓量關(guān)系不 適,經(jīng)常出現(xiàn)壓差陡升現(xiàn)象,兩料尺動(dòng)作差,出現(xiàn)偏 尺滑尺現(xiàn)象,氣流分布紊亂,常出現(xiàn)“管道”現(xiàn)象,壁 體溫度波動(dòng),渣皮穩(wěn)定性差,爐溫波動(dòng)較大;但目前 高爐由于燒結(jié)礦波動(dòng)引起的爐況波動(dòng)主要體現(xiàn)在壁 體溫度頻繁波動(dòng),氣流分布紊亂,水溫差較高。

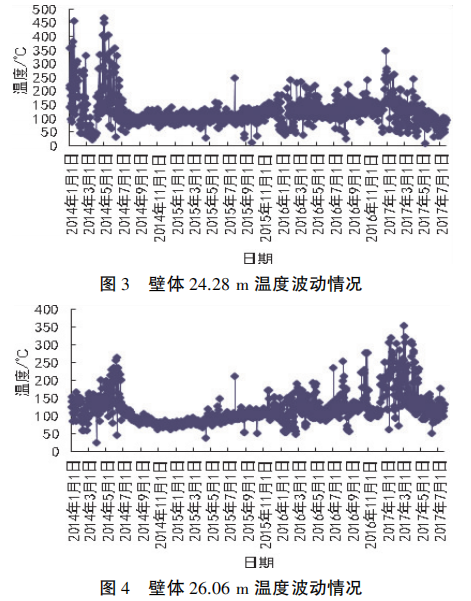

1.1 壁體溫度變化

5#高爐壁體溫度爐腰以上 8層測(cè)溫點(diǎn)分別設(shè)在 16.018 m、17.929 m、20.253 m、22.408 m、24.28 m、 26.06 m、29.62m、33.125m。 其中,燒結(jié)礦性能變化主要引起的溫度波動(dòng)從 20.053m 測(cè)溫點(diǎn)開始,逐漸推移至 22.408m、24.28m、26.06m。 20.053m 測(cè)溫點(diǎn)溫度開始波動(dòng)后5h,22.408m 測(cè)溫點(diǎn)溫度開始大浮動(dòng)波動(dòng);22.408m測(cè)溫點(diǎn)溫度開始大幅度波動(dòng)后6h,24.28m測(cè)溫點(diǎn)溫度開始大幅度波動(dòng);24.28m 測(cè)溫點(diǎn)溫度開始大幅度波動(dòng)后 7h,26.06m 測(cè)溫點(diǎn)溫度開始大幅度波動(dòng)。 但渣皮穩(wěn)定過(guò)程會(huì)以26.06m穩(wěn)定開始15h 左右后 24.282m、22.408m、20.053m 位置逐漸穩(wěn)定,波動(dòng)順序時(shí)間依次是 7h、 6h、5h,高爐壁體溫度波動(dòng)變化分別如圖 1、圖 2、圖 3、圖 4 所示。

1.2 氣流分布變化

燒結(jié)礦性能變化一般都會(huì)引起高爐軟熔帶的變化,特別是燒結(jié)礦配比較高的高爐,軟熔帶的變化對(duì)煤氣流分布變化影響較大,特別是對(duì)中心和邊緣氣流分布狀態(tài)影響更大,高爐邊緣與中心氣流分布較弱,溫度都比較低,一般邊緣溫度為 70 ~ 90 ℃ ,中心溫度為 550 ~ 650℃ ,燒結(jié)礦性能變化后中心氣流和邊緣氣流分布急劇變化,溫度變化較大,邊緣溫度超過(guò) 100 ℃ ,中心溫度達(dá)到 670 ℃左右。

1.3 水溫差

目前,邯鋼 5#高爐爐況波動(dòng)的最直接體現(xiàn)就是水溫差,水溫差的波動(dòng)影響較大,進(jìn)水溫度控制在42~ 45 ℃ ,一般高爐水溫差穩(wěn)定在 3.5 ℃ 。 燒結(jié)礦性能不同表現(xiàn)出的水溫差也不同,有些燒結(jié)礦會(huì)使得一段時(shí)期內(nèi)水溫差穩(wěn)定在 3 ℃ 以內(nèi),有些燒結(jié)礦會(huì)使得水溫差平均高達(dá) 3.7~4.0 ℃ 。 水溫差的變化過(guò)程對(duì)爐況影響最大,整個(gè)變化過(guò)程體現(xiàn)出氣流分布和壁體溫度的變化,變化過(guò)程中使得下料不均,爐溫難控,而且水溫差的穩(wěn)定過(guò)程跟參與控制時(shí)間有關(guān),早期控制一般 3 ~ h 能夠穩(wěn)定,但如出現(xiàn)較大波動(dòng)且控制力度不夠,波動(dòng)時(shí)間會(huì)延長(zhǎng)至 1 ~ 2 天,甚至出現(xiàn)高爐水溫差長(zhǎng)時(shí)間高位運(yùn)行的情況。

2 燒結(jié)礦變化情況

2.1 燒結(jié)礦變化情況

5#高爐配吃 400m2 燒結(jié)機(jī)生產(chǎn)的燒結(jié)礦,一般料場(chǎng)備料混勻料每堆都在10 萬(wàn) t 左右,燒結(jié)穩(wěn)定期10天,但也經(jīng)常出現(xiàn) 2 天左右換堆現(xiàn)象,每次換料堆后混勻料結(jié)構(gòu)配比都會(huì)出現(xiàn)較大變動(dòng),高爐反應(yīng)性參數(shù)變化明顯,最直接反映是高爐壁體的溫度變化,400m2 燒結(jié)機(jī)生產(chǎn)的常見配礦的燒結(jié)礦換料堆情況見表 1。

2.2 燒結(jié)礦性能變化

400m2 燒結(jié)機(jī)生產(chǎn)的燒結(jié)礦每日抽樣指標(biāo)化驗(yàn)只有成分、轉(zhuǎn)鼓強(qiáng)度和粒度組成,但這些數(shù)據(jù)日常變化很小,而對(duì)高爐影響較大的還原粉化、還原性、礦相分析、軟熔性能和滴落性能等指標(biāo)送檢樣數(shù)幾乎 10天才一次,并且檢測(cè)結(jié)果幾乎 10天左右才能 夠報(bào)出,檢測(cè)結(jié)果對(duì)生產(chǎn)幾乎沒(méi)有任何指導(dǎo)意義,只 能做后期分析處理結(jié)果用。 近期 400m2燒結(jié)機(jī)生 產(chǎn)的燒結(jié)礦換料堆后還原粉化率和混勻料成分指標(biāo) 見表2。

3 操作制度的轉(zhuǎn)變

3.1 建立長(zhǎng)期跟蹤回歸模式

邯鋼 5#高爐自 2013年 9 月份起建立了燒結(jié)礦變料堆與高爐反應(yīng)性參數(shù)數(shù)據(jù)庫(kù),實(shí)時(shí)跟蹤高爐反應(yīng)性參數(shù)變化與燒結(jié)礦混勻料的變化趨勢(shì),并進(jìn)行回歸統(tǒng)計(jì)找出了每種混勻料對(duì)應(yīng)的反應(yīng)性參數(shù)范圍,同時(shí)對(duì)混勻料中各種配料性能進(jìn)行了跟蹤回歸, 找到了各種原料配比變化對(duì)高爐反應(yīng)性參數(shù)的影響情況,找出了幾種配料的冶煉規(guī)律,特別是澳礦的 PB 和楊迪等礦料。

3.2 操作方式的改變

高爐爐況波動(dòng)最直接體現(xiàn)在水溫差的穩(wěn)定性,間接引起爐溫波動(dòng)和氣流分布的變化,因此對(duì)水溫差引起的爐溫波動(dòng)和氣流分布進(jìn)行控制就可以減少其對(duì)高爐操作的影響。 為此,制定了水溫差波動(dòng)的時(shí)間性和階段性應(yīng)急預(yù)案。

3.2.1 水溫差波動(dòng)應(yīng)急預(yù)案

進(jìn)水溫度和流量處于正常狀態(tài),水溫差波動(dòng)時(shí),對(duì)風(fēng)溫、加濕、煤粉、焦炭負(fù)荷等操作進(jìn)行調(diào)整,具體操作見表3。

3.2.2 操作制度的調(diào)整

目前,5#高爐基本操作制度已經(jīng)定型,每次燒結(jié)礦更換料堆后都會(huì)對(duì)操作制定進(jìn)行相應(yīng)調(diào)整,出現(xiàn)長(zhǎng)期性影響時(shí)應(yīng)對(duì)上部制度進(jìn)行調(diào)整,出現(xiàn)短期性影響時(shí)主要以下部送風(fēng)制度、熱制度和造渣制度調(diào)整為主。

3.2.2.1 裝料制度

由于原燃料降成本措施的實(shí)施,原料整體質(zhì)量下降較多,特別是品位下降了0.5% ~ 1%,致使高爐爐內(nèi)氣流分布與爐料分布情況變化不相適應(yīng),水溫差穩(wěn)定性變差。 水溫差不穩(wěn)定后,通過(guò)對(duì)爐頂裝料制度和送風(fēng)制度做出相應(yīng)的調(diào)整,基本起到了穩(wěn)定水溫差的作用,但由于原燃料條件一直處于波動(dòng)狀態(tài),高爐布料制度和送風(fēng)制度也應(yīng)該跟隨調(diào)整。

2011 年~2017 年,5#高爐主要布料角度變化見表7,布料環(huán)數(shù)和料線對(duì)爐料分布情況起較大作用。 今年以來(lái),5#高爐隨著布料角度的變化,布料環(huán)數(shù)和料線變化較為明顯,布料環(huán)數(shù)一直處于上升趨勢(shì),特別是爐況出現(xiàn)較大變化后,為了適應(yīng)燒結(jié)礦變化引起的波動(dòng),布料環(huán)數(shù)的調(diào)整一定意義上相當(dāng)于定點(diǎn)布料,調(diào)整后的效果還是較為明顯的。 料線主要是塊狀帶厚度的一個(gè)體現(xiàn), 2014 年3 月前料線一直處于1.5m,由于 5#高爐左右探尺自開爐以來(lái)很少走齊,偏差較大,特別是爐頂裝料后,焦炭和礦石所反應(yīng)情況更不相同。 針對(duì)這種情況,2014年后逐步尋找最大角度,進(jìn)入 2015 年后通過(guò)整體的爐頂裝料制度調(diào)節(jié),兩探尺基本走齊,偏差較小。

3.2.2.2 送風(fēng)制度

煤氣流的第一次分布和形成過(guò)程主要受送風(fēng)制度的影響,送風(fēng)制度主要包括風(fēng)口長(zhǎng)短、面積,所對(duì)應(yīng)的鼓風(fēng)動(dòng)能和爐腹煤氣量的大小等,風(fēng)口的長(zhǎng)短和面積是對(duì)應(yīng)于裝料制度相應(yīng)調(diào)節(jié)的一個(gè)主要手段,每次風(fēng)口的調(diào)整都是由于高爐煤氣流分布出現(xiàn)偏差,且鼓風(fēng)動(dòng)能偏離正常值范圍,另外還應(yīng)根據(jù)中心和邊緣溫度情況選定合適的風(fēng)口長(zhǎng)度。 5#高爐所用風(fēng) 口 主 要 包 括 550mm × 120mm、 550mm × 110mm、500mm × 120mm 和500mm × 110mm四種,其中的 550mm 長(zhǎng)風(fēng)口使用較謹(jǐn)慎,最多不能超過(guò)6個(gè)。 根據(jù)日常燒結(jié)礦變化引起的波動(dòng),高爐下部操作制度主要對(duì)動(dòng)能和爐腹煤氣量進(jìn)行控制,不同燒結(jié)性能的燒結(jié)礦對(duì)應(yīng)不同的動(dòng)能和煤氣量,主要調(diào)整手段是風(fēng)量和富氧量的調(diào)節(jié)。

3.2.2.3 熱制度和造渣制度

爐況波動(dòng)最易引起爐溫變化,導(dǎo)致冶煉失常,熱制度和造渣制度水平的穩(wěn)定是整個(gè)高爐穩(wěn)定的核心,但燒結(jié)礦變化后對(duì)應(yīng)熱制度也應(yīng)做出相應(yīng)調(diào)整。使用引起水溫差較高的燒結(jié)礦混勻料時(shí),鐵中[ Si]控制在 0.38% ~0.45%,使用引起水溫差較低的燒結(jié)礦混勻料時(shí)鐵中[Si]控制在0.35% ~ 0.42%,造渣制度中二元堿度控制在 1.18 ~ 1.25,四元堿度控制在1.00~ 1.05。 正常情況下,保證[Si]0.35% ~0.45%,鐵水含[ S] ≤0.03%,渣中 Al2O3 ≤16%。 當(dāng)渣中Al2O3 ≥16%時(shí),分析原因,調(diào)整爐料結(jié)構(gòu),降低渣中Al2O3 含量。 若爐料結(jié)構(gòu)調(diào)整后 Al2O3 ≥16%,提高爐溫物理熱,保證物理熱≥1510 ℃ 。

4 分析及結(jié)論

4.1 燒結(jié)礦性能分析

燒結(jié)礦更換混勻料后,由于缺少較多主要高爐數(shù)據(jù),因此只能從配礦上看。 400m2 燒結(jié)機(jī)混勻料原料結(jié)構(gòu)為國(guó)內(nèi)精粉和進(jìn)口礦粉,國(guó)內(nèi)精粉:邯邢、司家營(yíng)、本地精粉,屬于磁鐵礦;進(jìn)口礦粉主要有兩種:巴西系列和澳礦系列,礦粉為赤鐵礦、赤鐵礦和褐鐵礦混合、褐鐵礦,邯鋼曾對(duì)幾種礦粉進(jìn)行試驗(yàn)研究。

(1)同化性能。 從最低同化溫度看,澳礦系同化性能強(qiáng)于巴西系。

(2)液相流動(dòng)性。 液相流動(dòng)性一般以 SiO2 質(zhì)量分?jǐn)?shù)較高的強(qiáng)于以 Al2O3為主要酸性氧化物的礦粉。

(3)SFCA 生成能力。 一般外礦粉 SFCA 生成能力較強(qiáng),且液態(tài)流動(dòng)性較高的礦粉 SFCA生成能力較強(qiáng),SiO2 質(zhì)量分?jǐn)?shù)增加,配加CaO 也相應(yīng)增多,液相數(shù)量的增多一定程度上有利于SFCA 生成。

(4)粘結(jié)相強(qiáng)度。 巴西系礦 SiO2質(zhì)量分?jǐn)?shù)適中,Al2O3含量低,使得粘結(jié)相強(qiáng)度較高,但澳礦系的半褐鐵礦由于燒結(jié)過(guò)程中內(nèi)部容易產(chǎn)生大氣孔,使得裂紋數(shù)量增加。

(5)從幾種礦粉的燒結(jié)性能來(lái)看,粘結(jié)性強(qiáng)的礦粉有利于冷強(qiáng)度;而使用同化性好和液相流動(dòng)性好的礦粉有利于燒結(jié)速度和燒結(jié)成品率的提高;SF?CA 生成能力強(qiáng)的和同化性能適中的有利用低溫還原粉化和熱態(tài)強(qiáng)度的提高,但整體燒結(jié)速度和成品率相應(yīng)受到一定影響。

4.2 操作結(jié)論

根據(jù)以上礦粉燒結(jié)性能和混勻料配比情況,制定了合理的操作制度,以穩(wěn)定爐內(nèi)氣流變化,主要調(diào)節(jié)如下:

(1)高爐根據(jù)配礦情況動(dòng)能控制在 8500 ~12000 N·m/ s,回旋區(qū)深度控制在1.525~1.643m,爐腹煤氣量控制在4800~5050m3 / min,煤氣指數(shù)控制在 55~60 m3 / (min·m2 ),k 值控制在 2.800 ~ 3.000,布料 制度變?yōu)?img width="104" height="78" src="http://m.jiejinghe.cn/file/upload/202003/10/10-49-01-70-6.png" alt="圖片7" />,料線使用 1.3m 情況下調(diào)整 布料平臺(tái)寬度為 1.25~1.35 m;

(2)對(duì)粘結(jié)相強(qiáng)度和同化性能較強(qiáng)的礦粉生產(chǎn) 的燒結(jié)礦選擇較大動(dòng)能和深度指數(shù),同時(shí)爐渣堿度 采用下限控制,并建議燒結(jié)車間以1.95m / min 的燒 結(jié)速度進(jìn)行生產(chǎn);

(3)對(duì)粘結(jié)性強(qiáng)、流動(dòng)性能好的礦粉生產(chǎn)的燒 結(jié)礦,采取上部布料矩陣壓制邊緣措施,且最內(nèi)環(huán)圈焦炭增加一圈;

(4)燒結(jié)礦變化初期的控制最為重要,熱制度的穩(wěn)定是整個(gè)爐況穩(wěn)定的基礎(chǔ)。

5#高爐水溫差波動(dòng) 應(yīng)急預(yù)案根據(jù)變化時(shí)間能夠較好地將熱制度穩(wěn)定住,保證爐況的穩(wěn)定順行。

5 參考文獻(xiàn)

[1] 周傳典.高爐煉鐵生產(chǎn)技術(shù)手冊(cè)[M].北京:冶金工業(yè)出版社,2002:158-165.

[2]趙鐵良. 遷鋼 1號(hào)高爐爐缸水溫差異常的處理[J]. 煉鐵,2009,28(1):12-16.