閆 軍

(河北鋼鐵集團宣鋼公司)

摘要:對宣鋼1#高爐中修開爐、達產進行了總結。 通過制定詳細周密的開爐方案以及合理準確的操作制度,嚴格 控制烘爐、試壓檢漏、配料及裝料等各項操作,爐況調劑準確得當,實現了高爐順利開爐和快速達產。

關鍵詞:高爐;開爐;實踐

0 前言

宣鋼 1#高爐(2500 m3 )于 2008 年 3 月 15 日開爐,高爐爐體采用軟水密閉循環系統,全冷卻壁設備,從爐底到爐喉鋼磚下沿共設 14段冷卻壁,爐腹、爐腰、爐身下部區域采用 4 段銅冷卻壁,其余均為鑄鐵冷卻壁。 高爐內襯采用陶瓷杯大炭磚水冷爐底,小碳磚爐缸結構。 設置30個風口,3個鐵口。

至 2012年 8月,爐身下部冷卻壁水管陸續出現剪切、漏水。 大量漏水嚴重影響到高爐的技術經濟指標,也給高爐安全生產帶來威脅,公司決定對高爐停爐中修,更換漏水冷卻壁。 2012年 9 月11 日停爐中修,更換了8段全部銅冷卻壁以及9 段 23 塊鑄鐵冷卻壁,2013 年 3 月 21日 18:00 點火送風,此次開爐順利,7天達產,達產后爐況一直處于穩定順行狀態,為后續強化冶煉及指標優化創造了條件。

1 開爐前的準備工作

1.1 爐缸清理

1#高爐停爐后,組織人員進行了扒爐工作,爐缸清理至鐵口中心線以下,其中3個鐵口方向清理至鐵口中心線以下 500mm, 共計清理爐缸堆料400m3 ,約230t。 爐缸渣皮厚 70 ~80cm,渣皮未清理,爐缸實際直徑為9.8~10m。

1.2 熱風爐保溫

采用“熱風爐逆送風保溫法”,將高爐倒流休風的原理運用到熱風爐“倒流送風”上,解決熱風爐保溫過程中煙道溫度較高的難題,最終實現了硅磚熱風爐長期保溫,同時也為高爐及時開爐創造了條件。

2 烘爐及試壓檢漏

2.1 烘爐

高爐烘爐時間長短與好壞,對高爐一代爐役有著重要影響。 2013 年 3月11日 8:00 ~ 3 月 17 日8:30,計劃烘爐148h,實際烘爐 144.5h。 具體烘爐過程及溫度控制如圖1 所示。

2.2 試壓檢漏

3 月 11日 10:17 ~ 12:25 進行第一次試壓檢漏,發現 284 處跑煤氣點;3月 15日 8:25~9:45 高爐進行第二次試壓檢漏,發現371 處跑煤氣點;3月 16 日8:25~9:25高爐進行第三次試壓檢漏,發現 116處跑煤氣點。 期間對所有煤氣漏點進行了補焊,3月17 日10:15~15:00,爐內開始拆蓋板、支架和烘爐導管。

2.3 安裝煤氣導出管

高爐開爐安裝煤氣導出管有利于爐底及鐵口區干燥,爐缸下部加熱,液態渣鐵下滲及出第一爐鐵,也可根據送風后經煤氣導出管吹出或流出物的情況,估計爐內熔煉進程。 從鐵口由外向內打入 Φ76×6 mm無縫鋼管,末端與爐內環管連通,鋼管伸出爐外 1~1.5 m,作為鐵口煤氣導出管。 出鐵選擇 1#、3#兩個相對方向鐵口,用 Φ120 mm鉆頭鉆開鐵口孔道,鐵口角度 10°。

3 裝開爐料

3.1 枕木填充

2013 年 3月 19 日 12:20 爐內開始裝木材,在裝木材前鋪底焦25 t(導管下方裝長 1 m 方木材 80 根),至 21:30 爐內裝入 220m3 方木柴,1至 7層無間隙擺放,8 層開始留縫隙共計15層,距風口中心線 1.3 m,8 至 14 層有騎馬釘,中心堆尖10 層,平臺寬 3m,長 3m,高 1.8m 。

3.2 開爐前堵風口情況

19 日 21:00 至 20 日 3:40 上小套、二套、直吹管。同時堵 11#、12#、17#、18#、19#、20#、21#、22#、23#、24#、25#、29#風口 12個,堵風口示意圖如圖 2所示。

3.3 開爐料裝入

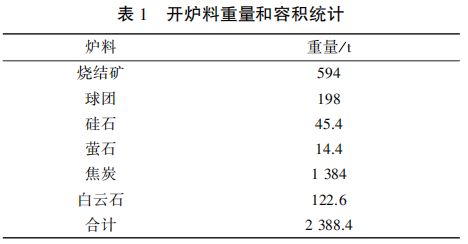

在裝開爐料的過程中,用爐頂機械探尺對每段裝爐料進行料線探測,然后與理論計算進行比對,確保每段開爐料與實際裝入位置基本一致。 在裝料過程中由北科大技術人員對布料進行了測試。全爐焦比2.8t,開爐料焦批 10.25 t / 批,負荷料:礦批 22.0t,燒結礦 75%,球團礦17%,塊礦8%, 全爐爐渣堿度按0.95控制,每批固定螢石 0.4 t,用 硅石調爐渣堿度,每批硅石用量 1.1 t。 開爐料重量 和容積統計數據見表 1。

3.4 開爐料料制選擇

各段開爐料裝料制度選擇見表2。

4 開爐操作

3 月 21日 13:40 開啟風機,17:45 送風至排風閥,18:00送風定風壓 100kPa, 送風面積為0.2000 m2 ,風溫混風全關。 19:12 第一個風口見亮,20:28 送風風口全部見亮,爐內根據用風計劃用風。

1#高爐送風后風壓偏高,風量水平低,風溫低,風口見亮晚。 高爐點火9h 后在軟融帶形成時期,高爐壓量關系走緊、 料尺動作不好,2: 53 崩料3.5 m/ 6.1m,風量最低減至1600 m3/ min 左右。

軟融帶形成后,煤氣流分布通路基本形成,爐內按計劃繼續上用風量。 開爐采用 2#鐵口向爐內鼓風,1#、 3# 鐵口空吹的方式, 1# 鐵口空吹時間13h 23min,3#鐵口空吹時間 14h 4min。 高爐于點火后20h 45min 出第一爐鐵。 22 日14:45,理論計算爐缸內形成鐵量100t,爐前打開 2#鐵口鼓風管路末端球閥,鐵水隨即順利流出,由于爐缸中殘渣殘鐵較多,大量消耗開爐料凈焦,爐缸熱儲備未能提高至計劃水平,導致開爐初期爐溫、鐵溫水平低。

第一爐鐵鐵水含Si 量達到 0.67%,鐵溫達到1416 ℃ ,出鐵量大,累計出鐵 425t。 后續達產過程經歷了提爐溫補充爐缸熱量、降爐溫和強化冶煉3個階段。

4.1 提爐溫過程

22 日第一爐鐵后至 23 日白班中期,由于開爐初期爐溫、鐵溫水平低于計劃水平,風量水平達到 2300~2600m3/min,出完第一爐鐵后,組織爐前工捅開 2個風口,維持風口面積 0.220 8m2 。 22 日 20:00開始噴煤,燃料比最高提至900kg / tFe,并采取加焦方式提爐溫。 23 日 14: 45, 鐵溫達到1462 ℃ ,18:10 鐵溫達到 1519 ℃ 。 該階段風量小、動能低、礦批小、料速慢,造成爐煤氣利用差,煤氣中的 CO2 保持在 12% ~13.4%之間。

4.2 降爐溫過程

23日白班后期至 25日白班后期,相繼捅開6 個風口上用風量,風口面積達到 0.2868 m2 ,風量水平加至3600 m3/min,爐溫降至1.4%水平,保持良好的物理熱和渣鐵流動性。 隨著冶煉強度的提高,逐步擴礦批至45t,加重焦炭負荷至3.54 倍,計算焦比降至487 kg / tFe。 在裝料制度上,采取礦、焦角揚2°等措施抑制邊緣氣流。 該階段煤氣利用率仍然偏低,保持在10% ~14%之間。 由于爐溫高,風量水平低,造成爐缸活躍程度差,24 日夜班相繼燒漏3個風口,于 24 日 5:28~7:08 休風更換。

4.3 強化冶煉階段

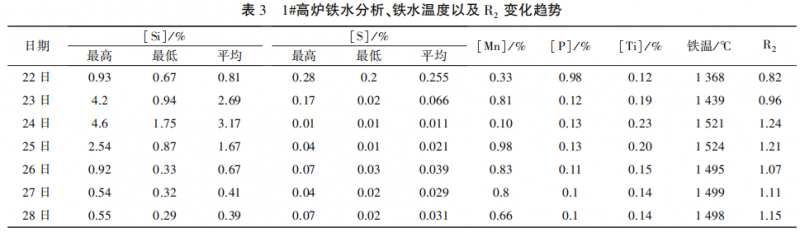

25 日白班后期至 28 日,高爐工藝組于 25 日修正了《開爐7天達產計劃》,結合當時爐況進程排定了新的達產步驟和階段目標。 在確保物理熱充足、渣鐵流動性良好的基礎上,鐵水含 Si 量由 1.4%逐步降低至 0.40%。 鐵水分析、鐵水溫度及 R2 變化見表3。

隨著爐溫的下行,相繼捅開剩余的4個風口,逐 步加風至 4750m3 / min,并投用富氧。 25日中班投 用 3#鐵口雙場出鐵。 隨著冶煉強度的提高,上部制度積極采取擴礦批、加重焦炭負荷措施,并配吃小焦,同時調整原料結構,配吃賈球,停配硅石,減配錳礦。 為盡快改善前階段低鐵溫、高爐溫及慢風對爐缸工作狀態的影響,該階段控制鼓風動能較高,同時上部采取適當開放中心、控制邊緣的裝料制度,以強化中心氣流,穩定爐內煤氣流分布[1]。 隨著礦批、 料速及裝料制度的逐步變化,該階段中期煤氣利用 率開始上升,煤氣中的CO2 含量逐步達到 19.0%。 至3 月28 日,高爐日產達到 5546t,利用系數達到2.219 t /m3 ,完成了開爐達產任務。 達產期間的主要 技術指標見表4。

5 開爐過程中的幾點認識

通過這次開爐實踐,總結出以下幾點認識:

(1)此次開爐前的準備工作到位,特別是爐缸清理比較到位,為開爐第一爐鐵水的順利流出創造了條件。

(2)開爐料和開爐參數的選擇直接關系到高爐開爐后爐況恢復的進程,擇合適的風口面積,保證了送風后具有合適的風速和鼓風動能,為后續生產穩定及較快達產創造了良好的條件。

(3)開爐前期爐溫低,熱量不足,特別是第一爐鐵因爐溫低、鐵量大,造成爐缸熱量損失大,爐內被迫重新提熱,延緩了開爐進程。 此次高爐開爐因爐缸未徹底清理,爐缸中殘渣殘鐵較多,大量消耗了開爐料凈焦,所以后續類似開爐可考慮適當提高開爐焦比。

6 結束語

本次開爐制定了操作性較強的開爐方案,選擇了合適的開爐料和開爐參數,為順利開爐提供了強有力的技術支持,外圍的組織也提供了強有力的保證。

7 參考文獻

[1]周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2003:242.