熊季就 彭修云 吳湧濤

(方大特鋼科技股份有限公司,南昌 330012)

摘 要:文中結合方大特鋼煉鋼廠轉爐車間在 130 萬除塵器中實現轉爐爐體狀態信號及在系統管路閥門的聯鎖控制信號實現變速運行現狀,介紹了高壓變頻器在方大特鋼煉鋼廠轉爐二次除塵風機改造實踐中對節能增效的貢獻。系統分析了取消液力偶合器,移位重裝高壓電機、PLC程序控制變頻調速、煉鋼狀態精準控制風量等措施對企業效益的影響,研究結果表明,通過除塵風機變頻改造可直接為轉爐車間提高直接經濟效益 469。61 萬元/年,且提高了設備的功率因數,延長機械系統的使用壽命,提升了系統的可靠性。、

關鍵詞:變頻器;轉爐二次除塵風機;節能降耗

0 引 言

煉鋼廠的大型輔機設備除塵風機的耗電量很大,在經濟發展的今天,高能耗已經逐漸不被人接受。因此, 在工廠中要盡力改造高耗電量設備,以達到更好的經濟效益。但目前的情況是,很大一部分風機不是在設計工況下運行,而是處于變工況下運行,為滿足其要求,就需對風機進行調節[1]。采用變頻調速技術不僅可以克服執行機構非線性嚴重、反應遲鈍等問題,還具有效率高、能耗低、調節精度好、運行可靠和自動化程度高等優點[2,3]。通過改變設備運行速度來調節現場所需風壓、風量的大小,同時增創煉鋼廠效益[4]。目前對于煉鋼廠轉爐車間中的除塵風機設備大部分還是以前的僅利用風門來調節,無法達到“負能煉鋼”,即轉爐煉鋼工序能耗小于零的要求[5],因此對于除塵風機的改造刻不容緩。

文中主要介紹了方大特鋼煉鋼廠負責三座轉爐的二次除塵及 2#LF 爐的除塵等的 130 萬除塵風機(風量 1 300 000 m3/h,配套高壓電機額定功率 3 150 kW/6 kV),同時這些除塵點除塵風量的需求依靠風門實現,風門控制點達到了 13 處,控制節奏變化頻繁,因此風機不宜恒速運行。目前除塵風機的變速啟動是使用液力偶合器實現,而液力偶合器不能實現風機轉速的變速自動控制,所以除塵風機長期接近滿負荷高速運行,導致 130 萬除塵風機日耗電量平均約 68 626 kWh 詳見表 1。

1 改造原因

隨著煉鋼廠除塵系統的不斷完善,130 萬除塵系統只負責三座轉爐的二次除塵。130 萬除塵器可通過三座轉爐爐體狀態信號及系統管路閥門的聯鎖控制信號實現變速運行,因此,完善后的 130 萬除塵風機電機已具備變頻調速改造的條件。通過變頻改造可以取得明顯的節電效果,具體節電空間如下。

風機使用液力偶合器調速,在額定風量運行時,風機轉速有 850 r/min 左右(電機額定轉速 993 r/min,液力廠耦合器額定轉速 1000 r/min,風機額定轉速 960 r/min),此時液力耦合器輸出與輸入轉速比為院854/993=86%,則變頻調速比液力偶合器調速效率高10%[6] 。

如表 2 所知,近三年3 座轉爐工藝檢修及設備檢修每年平均時間為 73。5 天(檢修時間包括日常的工藝檢修、設備檢修及每年的設備大修和更換爐襯停爐檢修時間)。不管是日常的工藝檢修、設備檢修還是每年的設備大修和更換爐襯停爐檢,在檢修工況時,只有兩座爐體生產在線,從日常的除塵效果來看,100 萬 m3 /h 除塵風量即可滿足生產現場除塵工藝要求,因此風機可以降速運行。

煉鋼廠三座轉爐平均冶煉周期 34 min, 每座轉爐加廢鋼兌鐵水作業用時 6 min,此時爐前所需除塵風量最大為 130 萬 m3/h。按三座轉爐連續加廢鋼兌鐵水作業共需用時 18 min (這是爐前130 萬m3 /h 風量所用時間最長的一種特殊方式的考慮),加上風機變頻器升、降速時間 1 min,130 萬 m3 /h風量運行最長時間共計 19 min,而在一個冶煉周期內其余時間所需除塵風量為 100 萬 m3 /h,占風機額定風量的 76。9%(100/130=76。9%),時間最短為 15 min (34-19=15 min)。所以除塵風機每天 130 萬 m3 /h 風量運行時間為 13。42 h(19/34*24=13。42 h);100 萬 m3 /h 風量運行時間為 10。58 h(15/34*24=10。58 h),按照表 1 可知,100 萬 m3 /h 風量對應風機轉速為 689 r/min,電機運行電流為 230 A。

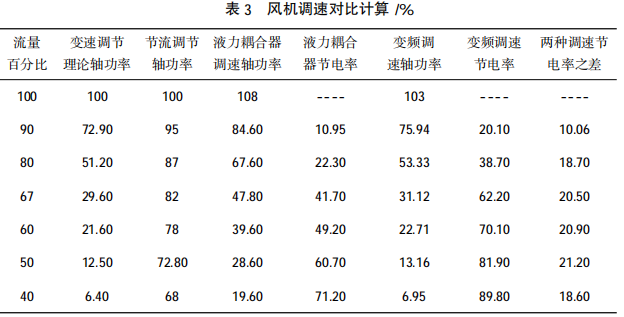

注院按照除塵工藝要求,統計了 2016 年 2 月1 日零點開始,連續 30 天內的生產情況:130 萬 m3 /h風量運行的實際時間為平均每天 13。6 h(只要有一座轉爐在兌鐵水及加廢鋼狀態除塵風機按130萬 m3 /h 運行),100 萬 m3 /h 風量運行時間為平均每天 10。4 h。風機采用變頻調速與液力偶合器調速的節電效果對比表如表 3 所示[7,8],76。9%額定風量時, 采用變頻調速比液力偶合器調速節電率多18。7%。其中,高壓變頻調速與液力偶合器調速效率要轉速曲線圖如圖 1 所示。

如圖 1,當風機風量為 100 萬 m3 /h 時,風機轉速為 689 r/min,而電機額定轉速 993 r/min,轉速比為 69%,則變頻調速比液力偶合器調速效率高29%。

綜上所述,130 萬除塵器風機在 100 萬 m3 /h 風量運行時,采用變頻調速比液偶調速至少可再節電18。7%以上,效益計算時按 15%取值。

煉鋼廠 130 萬除塵風機采用液偶調速,最低轉速不能低于 750 r/min (此時液力偶合器油溫達到80℃的跳機保護溫度),參照表 1 數據可知[9,10] ,其對應電機電流 260 A。而變頻器調速范圍為 295~ 993 r/min (實際為 15~50 Hz,對應的風機轉速為 295~993 r/min),實現除塵風機 100 m3 /h 風量運行轉速 689 r/min,此時電機電流為 230 A,所以改變頻調速后,除塵風機有 30A 電流的節電空間。

結合煉鋼廠混鐵爐 80 萬除塵器風機變頻實踐:改造前風機轉速 670 r/min 時,平均日用電量20 686 kWh。變頻改造后,風機轉速調到 670 r/min,日平均用電量只有 12 134 kWh, 日平均節電達8 552 kWh,日平均節電率為 41%,雖然兩套除塵器系統運行的工況不盡相同,但可以佐證液偶調速改變頻調速后,有較大的節電空間。

在線液力偶合器運行時響聲大、油溫高淵轉速770 r/min 時,油溫高達 78.43℃,而油溫超過 80 ℃風機有跳機保護冤, 電機一啟動, 風機轉速就達到387 r/min,(正常應小于 100 r/min),目前液力偶合器帶隱患運行,液偶超高的油溫不能保證夏天的正常運行,勢必造成停機。

高壓變頻器自帶的各種保護功能能保護高壓電機的安全運行,減少啟動停止時對公司電網的沖擊,高壓變頻器還具有調速精度高,調速范圍寬,功率因數高的優點[10] 。

2 改造方案

1)取消現有的液力偶合器,并將高壓電機移位重新安裝。 利用 130 萬除塵系統的 80 萬除塵器主電 室西面房間改建成高壓變頻器室(長 9.5 m* 寬 5 m*高 4.3 m);新增一臺高壓變頻器,由于高壓變頻器運行會產生 4%的損耗而發熱[11-13],所以變頻器室內需安裝工業空調;利用一根 YJV-10KV - 3*240 mm2 高壓電纜用于變頻器輸出到高壓電機, 長度約 60 m(原高壓電機出線柜利舊,原高壓電機電纜作為高壓變頻器的進線電纜),改造后,高壓主回路原理詳見圖 2;

2)新增一臺上位工控機,并編寫相應 PLC 程序及上位機畫面;

3)通過 PLC 程序實現風機的自動變頻調速, 130 萬除塵 PLC 系統通過工業以太網通訊分別讀取三座轉爐的冶煉狀態信號并參與到高壓電機變 頻器調速控制;

4)兌鐵水及加廢鋼狀態:取轉爐濺渣結束氮氣 切斷閥關閉信號開始, 爐體搖正開始吹煉氧氣閥門打開信號結束,此時除塵風機按 130 m3 /h 風量運行;

5)吹煉及出鋼狀態院取開始吹煉氧氣閥門打開信號開始,出完鋼后轉爐濺渣結束氮氣切斷閥關閉信號結束,此時除塵風機按 100 m3 /h 風量運行;

6)轉爐工藝檢修、設備檢修及停爐大修狀態:操作工點擊上位機畫面上檢修按鈕,檢修轉爐二次除塵閥門關閉, 此時除塵風機按 100 m3 /h 風量運行;檢修完成操作工點擊上位機畫面上冶煉按鈕,按轉爐不同狀態進行高壓電機變頻器調速控制。

3 改造主要設備材料組成

高壓變頻器 (容量 4 000 kVA), 低壓控制電纜、信號電纜、工控機、PLC 模塊、工業空調等。

4 直接效益計算分析

1)正常生產除塵器每天 130 m3 /h 風量運行時間 13.6 h,每小時消耗有功功率 2859 kW,由于改變頻調速后有 15%的節電率, 則可產生年效益院2 859 kW*13.6h*15%* (365-73.5)天 *0.54 元=91.80 萬元/年。

2)三座轉爐平均年檢修時間 73.5 天;檢修時只有兩座轉爐生產, 100 萬 m3 /h 除塵風量即可滿足除塵工藝要求,參考表 1 數據可知此時電機輸出功率為 2 121 kW。 改變頻調速后最少有 15%的節電率, 則可產生年效益:2 121 kW*73。5*24*15% *0.54 元=30.30 萬元/年。

3)正常生產時除塵器每天 100 m3 /h 風量運行時間 10.58 h, 參考表 1 數據可知每小時消耗有功功率 2 121 kW, 改變頻調速后最少有 15%的節電率,則可產生年效益:2 121 kW*10.58h*15%*(365-73.5)*0.54 元=52.98 萬元/年。

4)高壓電機 30 A 電流每小時消耗的有功功率:30 A*6.3 kV*1.732*0.89*0.95=276 kW, 而正常生產除塵器每天 100 m3 /h 風量運行時間 10.58 h,加上年工藝、設備檢修及轉爐大修時間 1 764 h,則可產生年效益:(276 kW*10.4 h*(365-73.5)+276 kW*1 764 h*0.54 元)=109.96 萬元/年。

5)液偶正常每 3 年返廠保養 1 次,保養費約11 萬元,變頻改造后可節省液偶維修費用 3.67 萬元 轅年。 (11 萬 /3 年=3.67 萬元)。

6)空調運行耗電費:3 150 kW 變頻器額定運行發熱量按 4%計算,達到 126 kW/小時, 需安裝 28 kW 制冷量空調 4 臺,年耗電量產生費用院126 kW/2。6(能效比)*60% 開動率 *24 小時 *365 天 *0.54 元=13.75 萬元 /年。

7)設備折舊費: 電氣設備固定資產折舊費每年按 10%計算,約為 11 萬元 /年。

8)合計年節電計算效益: 225.47 萬元 /年(91.80+30.30+52.98+109.96+ 3.67-13.75-11=263.96 萬元)。

5 年節電直接效益實際完成

改造前平均日電耗 68 626 kWh,改造后平均日電耗 44 800 kWh。 所以, 改造后年節電直接效益實際為:469.61 萬元/年 [(68626/天-44800/天) *365*0.54=469.61 萬元]。

6 間接效益分析

1)采用變頻器控制電機的轉速,取消液力耦合器加放空閥門控制調節, 降低了設備的故障率,節電效果顯著;

2)采用變頻器控制電機, 實現了電機的軟啟動,延長了設備的使用壽命,避免了對電網的沖擊;

3)電機將在低于額定轉速的狀態下運行,減少了噪聲對環境的影響;

4)具有過載、過壓、過流、欠壓、電源缺項等自動保護;

5)采用變頻調速控制方式,減少了液力耦合器的維護,維修等,大大降低了運行成本。 實踐證明,變頻改造具有顯著的節電效果,是一種理性的調速控制方式。 既提高了設備效率,又滿足了生產工藝要求,并且還大大減少了設備維護、維修費用,另外當采用了變頻調速時,由于變頻裝置內的直流電抗器能很好的改善功率因數, 也可以為電網節約容量。 直接和間接經濟效益十分明顯。

7 結 論

變頻調速控制技術, 能達到很好的節能效果,同時,也降低了電機啟動時對電網的沖擊,提高了設備的功率因數, 延長了機械系統的使用壽命,提升了系統的可靠性。 另外,因為變頻器強大的保護功能,對設備起到了很好的保護作用,有效降低了設備的維護成本。 近幾年,隨著變頻調速技術的不斷推廣與應用,從實踐結果來看,得到了良好經濟效應與社會效應,并且,也得到用戶的廣泛認同。

參考文獻院

[1] 朱正中,胡亞飛.風機變頻調速應用綜述[J].煤礦機械,2005(7) : 5-6.

[2] 白劍寧.煉鋼廠除塵風機的高壓變頻改造[J].能源與節能,2014 (7) :116-117.

[3] 郭慶華.風機變頻改造節能技術的應用[J].風機技術,2005(2): 43- 45.

[4] 李樹光,羅小武,鐘海兵,等,方大特鋼煉鋼廠 8 0 萬除塵風機變 頻節能改造方案設計[J].科技資訊,2014,12(35): 88-89.

[5] 呂曉鵬,李雪鋒,李文新,等,鋼鐵轉爐除塵風機變頻節能改造[J].冶金能源,2012,31(1):61-64.

[6] 徐甫榮,朱修春.風機水泵變頻調速和液力耦合器調速節能比較[J].變頻器世界,2008(2) :64-70.

[7] 王琳琳, 楊璐,武海,等.風機高壓變頻調速與液力偶合器調速運行比較[J].冶金能源, 2012,31(4):53-55.

[8] 王永先,許俊永.火電廠引風機變頻改造探討[J]援山東電力技術,2012(5):66-68.

[9] 閆乃明,李珊珊.一次風機變頻運行方式 RB 功能的優化[J]援熱力發電,2012,41(5):110-111.

[10] 何紹賡,陳鈺援國產 600MW 機組一次風機 RB 功能的實現[J].華東電力,2004,32(7):10-12.

[11] 林新田,祝海光.一次風機變頻改造的 DCS 控制策略介紹[J].河北電力技術,2009,28(4):44-46.

[12] 周德賢.高壓大功率電動機變頻調速與液力耦合器調速運行比較[J].世界儀表與自動化, 2008(10):42.

[13] 張永惠.高壓變頻調速技術在電廠的應用[J].自動化博覽,2003(1): 175-180.