王 維 涂獻忠 李繼勇

(方大特鋼科技股份有限公司 江西 南昌 330012)

摘要:對方大特鋼3#噴煤系統的設計特點進行了說明,該系統采用北京電力設備總廠的ZGM123G-I輥盤式中速磨煤機,使用濃相噴吹技術,實現了可磨制低可磨性煤種的目標。投產后,運行良好,并具備保障相應高爐180kg/t煤比的能力。

關鍵詞:煤比;磨機;可磨性;高爐

0 前言

方大特鋼現煉鐵廠共有三座高爐(1050m3×2座,510 m3×1座),合計爐容2610 m3,具備日產鐵水10000噸的生產能力。近年來,隨著降低鐵水成本的需求,追求相對高的煤比和降低原燃料成本成為一種必然,故配加可磨性系數(50-65)較低的原煤成為一種趨勢,而原有噴煤兩套系統(上海重型機械廠生產的HPS943型中速磨)實際生產中對煤種的可磨性依賴度較高(可磨性≥65),在磨制低可磨性煤種時,磨機產量較低,臺時產量在20噸以下,無法滿足高爐生產需求。為使用具有性價比的低可磨性煤種并保障高爐煤比提升,特鋼公司決定新建1條工藝先進、技術可靠的噴煤生產線,即3#噴煤。

1 3#噴煤生產線情況

3#噴煤設施由上煤系統、制粉系統、噴吹系統、煙氣系統等組成,具備無煙煤、煙煤、混合煤種的制粉噴吹條件,設計的制粉能力為≥60.0t/h,煤粉最大噴吹量180kg/t(主供應2#高爐、3#高爐)。

1.1 上煤系統

上煤系統由一條主上煤皮帶機和一條配倉皮帶機組成。原有煤場(19道、20道)皮帶利舊,流程為:原有上煤系統→主上煤帶式輸送機(1臺)→配倉帶式輸送機(1臺)→原煤倉(2個)。

1.2 煙氣系統

煙氣配備系統采用煙氣發生爐產生的高溫煙氣混合熱風爐廢煙氣的工藝,為磨煤機提供煤粉干燥的介質。

煙氣發生爐采用高爐煤氣作為燃料,燃燒能力10000 m3/h,燃料消耗量為6000~8000 m3/h,高爐煤氣壓力要求:≥6~7Kpa。煙氣發生爐配帶熄火保護系統,采用焦爐煤氣點火,焦爐煤氣消耗量:100~150 m3/h,焦爐煤氣壓力要求:≥5Kpa。

熱風爐廢煙氣由煙氣引風機抽引至本系統(廢煙氣引風機流量:180000m3/h,全壓:3500Pa)。而后與煙氣爐燒爐高溫煙氣混合后形成氧含量低的惰性干燥劑,供磨機制粉使用。

1.3 制粉系統

生產時,合格粒度的原煤由火車或汽車運入煤場。供煤時將煤運入受煤槽內,由配料皮帶秤、上煤帶式輸送機送入制粉間的原煤倉內。原煤倉內的原煤經電子秤給煤機定量進入中速磨煤機。在磨機中同時進行煤的干燥和磨細,合格的煤粉由煤粉風機,吸入布袋收粉器,經布袋收粉器分離,落入煤粉倉中。

本制粉系統采用一套北京電力設備總廠生產的ZGM123G-Ⅰ輥盤式中速磨煤機,在一定的原煤條件下(見表1),磨煤機實際出力可達60t/h以上。系統設2只原煤倉,總容積為300 m3,儲煤量≥250t(設兩個原煤倉,主要考慮日常處理維護方便,且不易影響生產)。

表1 原煤條件及煤粉質量

|

項 目 |

情 況 |

|

原煤條件 |

Vdaf≤30%,Mad≤12%,Aar≤10%,HGI≥50,S,ar≤1.0%,粒度≤25mm) |

|

煤粉質量 |

煤粉質量為粒度-200目≥80%,M,ar≤1% |

1.4 噴吹系統

噴吹系統是由壓縮空氣或氮氣作為載體,把煤粉噴入高爐風口的全過程。本設計采用濃相噴吹技術,共設兩個噴吹系列,分別噴吹2#高爐和3#高爐,每個噴吹系列為并聯罐。

設計上采用1個煤粉倉和5個噴吹罐,每個噴吹罐容積為:45m3,設計壓力1.6MPa,使用壓力1.0MPa,其中3#罐備每小時向1#噴煤輸送煤粉30噸的能力。

煤粉倉采用鋼結構,上部為方形,下部為錐形,總容積為700 m3,儲煤量400t。并帶有吸潮管路和過濾面積200m2的倉頂布袋,煤粉倉設氮氣消防管路,煤粉倉設溫度檢測口兩個、設氧含量及一氧化碳檢測口一個,設防爆口及檢修人孔兩個。

2 設計特點

2.1 可實現三座高爐噴吹

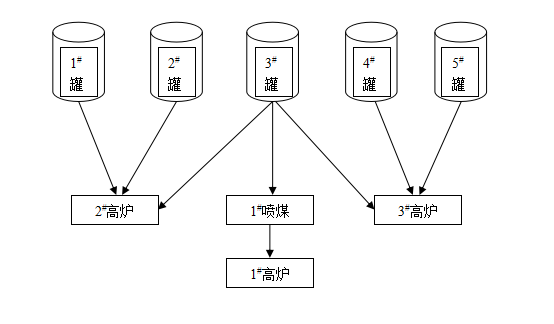

系統雖只設計有兩套噴吹系統,但有5個噴吹罐,間接上可以噴吹3座高爐,1-2號罐對應噴吹2#高爐,4-5號罐對應噴吹3#高爐,其中3#罐為備用罐,日常作為向1#噴煤輸送煤粉的罐(考慮該系統產能限制),應急時也可用來噴吹2#高爐或3#高爐,而1#噴煤可以噴吹1#高爐。

圖1 噴吹罐系統對應圖

2.2 排放濃度低

布袋收粉器選用高濃度防爆袋式收塵粉器,處理風量180000 Nm3/h,允許進口濃度高達1000 Nm3/h,防靜電濾袋采用滌綸針刺呢加碳纖維絲(550g/m2),共計1408條,控制系統采用西門子PLC,脈沖閥采用上海袋配產品,出口排放濃度≤10 mg/Nm3,達到環保要求最高等級。

表2 布袋收粉器主要參數

|

參數 |

濾袋規格 |

處理風量 |

過濾風速 |

過濾面積 |

阻力損失 |

箱體承受負壓 |

排放濃度 |

|

單位 |

mm*mm |

Nm3/h |

m/min |

m2 |

Pa |

Pa |

mg/Nm3 |

|

數值 |

160*6500 |

180000 |

0.746 |

4500 |

≤1600 |

16000 |

≤10 |

2.3 使用變頻系統

排粉風機選用煤粉專用風機,具體參數為:風機設計點流量:180000m3/h,風機設計點全壓:14500Pa,風機設計點效率:85%,采用變頻啟動,在生產中可以根據不同的需求配置不同的頻率,以節約電耗。

2.4 磨機選型先進

ZGM型輥盤式中速磨采用液壓加載裝置,它對煤種適應性廣(可磨制煙煤、無煙煤、褐煤、貧瘦煤等)碾磨效率高、電耗低、壽命長、安全可靠、操作簡單、檢修方便等優點廣泛適用于電力、冶金、建材、化工等行業的煤粉制備系統。

表3 磨機技術數據

|

煤種 |

發熱量 |

全水分 |

哈氏可磨度 |

可燃質揮發份 |

原煤粒度 |

|

煙煤、無煙煤、貧瘦煤等 |

13.4~31MJ/Kg |

≤40% |

HGI>35 |

<10~40% |

0~50mm |

2.5 系統安全性好、自動化程度高

整個系統均實現自動遠程集中控制和現場無人值守,設計有自動噴煤系統,主要工藝參數如壓力、溫度、流量、濃度等均可查,程序有故障識別功能;另外安保系統采用自動充氮裝置,在達到臨界值時,還可出現閃爍報警,提醒操作人員注意。

3 運用實踐

3.1 磨制低可磨性煤種,有效降低了噴吹成本

原設計使用50左右可磨性的煤種,但在實際生產中,為進一步優化成本,特鋼公司采購了可磨性更低的二類無煙煤(其可磨性僅30-40),實現了效益的更大化,2019年1月至3月共計節約采購成本316萬元(具體見表3所示)。

表4 磨機技術數據

|

時間 |

1月 |

2月 |

3月 |

|

煙煤(火車)(噸) |

1472.870 |

499.840 |

4688.830 |

|

煙煤(汽車)(噸) |

2285.120 |

13298.000 |

7127.010 |

|

噴吹無煙煤(二類)(噸) |

15588.427 |

22082.716 |

19800.000 |

|

噴吹無煙煤(一類)(噸) |

1005.563 |

6090.444 |

3940.610 |

|

一類與二類無煙煤差價(元) |

55 |

55 |

55 |

|

節約采購費用(元/月) |

857363.485 |

1214549.380 |

1089000.000 |

3.2 排渣量少

3#噴煤與原有老噴煤相比,除了可以磨制低可磨性煤種外,磨機排渣量也非常少,每班排渣基本只有1小推車,與原有噴煤每班排渣一貨車形成鮮明對比,使得有效使用的原煤資源增加,避免浪費。

圖2 磨機排渣情況(左圖為原磨煤機,右圖為3#磨煤機)

3.3 節約高爐煤氣消耗

3#噴煤系統使用的是2#高爐熱風爐廢氣,而該高爐熱風爐采用雙預熱系統(空氣、煤氣預熱至180℃),其燒爐產生的廢氣溫度在200℃以上,在原煤水分低的情況下,煙氣爐僅需焦爐煤氣保持爐內不熄火與熱風爐廢氣混合氣就滿足了制粉需求,大大節約了高爐煤氣消耗。另外在原煤水分高時,高爐煤氣量消耗也僅3000 m3/h,遠低于設計要求的6000~8000 m3/h。

3.4 降低了設備作業率

原有兩套老噴煤系統,因制粉能力問題,作業率長期保持在95%以上,以致設備維護周期短,設備損耗大。在3#噴煤投產后,有效的降低了噴煤系統作業率,保證了設備有一個良好的運行維護周期。目前2#噴煤因噴吹罐使用年限到期,且不具備更換條件已停產,1#噴煤作業率在80%左右,3#噴煤作業率在90%左右。

表5 作業率情況

|

作業率 |

1#系統 |

2#系統 |

3#系統 |

|

3#噴煤投產前 |

97.24% |

96.4% |

/ |

|

3#噴煤投產后 |

66.71% |

53.85% |

65.51% |

3.5 磨機出力能力大

在實際生產中,3#系統根據不同可磨性煤種對磨機出力情況進行了一次探索(見表6所示),在使用60以上可磨性煤種時,磨機出力在60噸/小時以上,達到了設計要求,最高產量達到近80噸/小時。

表6 磨機實際出力情況

|

可磨性范圍 |

30-40 |

40-50 |

60以上 |

|

磨機產量(噸/小時) |

40 |

50 |

60-80 |

4 結語

方大特鋼3#噴煤工程設計充分考慮了生產單位多年累積的實踐經驗,大膽采用新技術,投產至今,系統穩定順行,實現了保障高爐煤比和磨制低可磨性煤種的目標,同時又有效降低了各噴煤系統的作業率,為維護設備創造了良好的條件。后期仍需繼續研究如何發揮該系統效率,實現成本最佳。

參考文獻

[1] 白金德,王浪利,郭強.略鋼高爐噴煤設計特點及生產實踐[J].煉鐵交流