陳巖 李秋陽 張春輝

(鞍鋼股份公司煉鋼總廠鞍山114021)

【摘要】大型轉爐傾翻系統大部分采用兩支點或三支點方式,在長期使用后,兩支點楔孔及轉爐上下工作面的上下調整墊片均出現不同磨損。因此利用年修期時間對楔孔、上下工作面及上下調整墊片進行現場修復,恢復了設備功能精度。

【關鍵詞】轉爐;傾翻系統;楔子;楔孔;調整墊片

1引言

鞍鋼股份公司煉鋼總廠4號線轉爐系統于2004年投產。經過10余年的使用,發現在大型轉爐系統中楔子、楔孔、楔子上下工作面均出現不同程度的損傷。由于轉爐噸位大,托圈重量為27 624kg,轉爐爐殼重量為300 808kg,如果送至廠家修復,存在時間長,吊運困難,吊運噸位大等問題。為此,研究利用轉爐年修期間,在線修復轉爐兩支點的缺陷,恢復設備功能精度,這樣可以大大節約成本,縮短年修周期,降低設備維修費用。

2傾翻系統支點原理及修復方案設計

(1)轉爐傾翻系統支點設計原理:在驅動側耳軸塊上部有楔子孔,轉爐爐體安裝在轉爐托圈上部,楔子位于托圈楔孔與轉爐爐體之間進行連接,東西兩側各設一個楔子。前端設置拉桿與碟簧,后端設置擋板,楔子上部安裝調整墊片4塊,底部為下部支撐裝置及4塊下部調整墊片,這樣可以保證轉爐在傾翻過程中,轉爐爐體始終固定在托圈上部,保證轉爐傾動過程的穩定。由于長時間使用,調整墊片,楔孔及爐體之間已出現了磨損及縫隙,轉爐在傾翻過程中,由于已存在縫隙,爐體會發生滑移及振動,導致傾翻系統不穩定,容易岀現設備事故。

(2)修復方案設計:將轉爐爐體與轉爐托圈進行分離,設計分離高度1400 mm,這樣可保證人員站位,人員及設備可以對楔孔及轉爐爐體缺陷進行處理。

3具體實施步驟

由于轉爐爐體安裝在轉爐托圈上部,故制定下列分離托圈及現場修復步驟:

⑴將轉爐搖至零位,轉爐4臺制動器全部處于抱緊狀態,在轉爐托圈南北兩側設置500mm x 500mmH型鋼,進行支撐。

(2)拆除東西兩側楔子及碟簧拉桿后部頂板,楔子長度1600 mm,用500t液壓千斤頂從楔子小頭頂取楔子,后部設置倒鏈配合使用。楔孔位于中部,長度800mm,轉爐爐體兩側為800mm,由于長時間使用,在拆除楔子時,一旦楔子無法取出,可用氣焊對楔孔兩側進行割除,減少拆除的阻力,保證楔子能夠正常拆除。

(3)楔子拆除后,取出上部4塊調整墊片,清理楔孔及兩側浮渣。

(4) 拆除下部支撐裝置及下部調整墊片,保證頂升時無卡、掛發生。

(5) 用提前制作好的方形框架進行逐次頂升作業,轉爐爐體底部焊接4個預制座(見圖1 。安裝液壓千斤頂,每臺千斤頂為5001,保證同步進行頂升作業,這樣可以使轉爐爐體穩定上移(見圖2,3,4 )。

待轉爐爐體頂升至1400 mm時停止頂升,轉爐爐體周圍安裝4處500mm x 500mm x 1400 mm H型鋼,保證轉爐爐體與托圈之間穩定連接。

(6)用氣體保護焊對磨損面進行焊接修復(保證材質與原材料材質相同),焊接修復各個端面后安裝調試小型鎮床(見圖5 )。

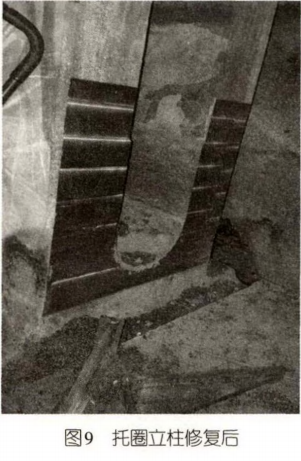

對修復端面進行處理,處理后進行著色檢查,保證修復面接觸面積達到65%~75%。楔孔修復前后對比見圖6,7,托圈修復前后對比見圖8,9。

(7) 修復后,落爐,重新標定轉爐中心線位置,保證轉爐氧槍吹氧點與轉爐底部熔池區域一致。

(8) 轉爐中心線位置調整后,安裝上下調整墊片、楔子、下部支撐等部件。調整墊片及楔子安裝要求進行現場研配,使用塞尺,水平尺等測量工具進行精確測量。上下調整墊片用塞尺測量,要求5道塞尺無法通過,安裝楔子時保證拉桿段前部距離340mm,頂板側安裝距離460mm,其他設備按圖紙設計要求進行裝配,保證設備恢復功能精度。

4結束語

通過上述修復方法對大型轉爐兩支點及其附屬缺陷進行了徹底維修,保證了轉爐傾翻系統在使用過程中的穩定性,徹底解決了轉爐在生產中由于兩支點出現磨損導致搖爐的振動問題,增加了設備及人員使用的安全性,而且在現場進行維修,大大降低了維修費用,為大型轉爐在線修復轉爐兩支點提供了經驗。

參考文獻

[1] 聞邦春.機械設計手冊.5版.北京:機械工業出版社,2010.