張少春

(攀鋼西昌鋼釩有限公司煉鐵廠)

摘 要:文章詳細分析了某鋼廠6.25m搗固爐爐墻縱裂紋、 剝蝕、 炭化室底磨損和穿孔的原因,并制定了優化配煤結構和難推焦特殊管控等措施,以改善推焦電流。采用陶瓷焊補技術補爐和減少機側冷空氣進入量,治理爐墻剝蝕。通過采用耐高溫高強螺,電焊固定等方式防止推焦桿滑靴、 墊板及爐口磨板掉落,同時提高 SCP 機對位精度,減少或杜絕設備損傷爐墻。

關鍵詞:搗固焦爐;爐墻損壞;原因分析

焦爐是大型工業窯爐,具有投資大、 建設周期長和生產連續性強等特點,延長焦爐使用壽命自然成為焦化工作者的首要任務。 在焦爐生產操作中,炭化室爐墻運行維護的好壞,決定著焦爐的使用壽命及運行穩定性。某鋼廠6.25m搗固焦爐自 2011 年 10月投產后,受備煤資源波動、焦爐機械運行不穩定等因素影響,爐墻出現了不同程度地開裂、 剝蝕、 穿孔。文章旨在系統分析爐墻損壞的主要原因以及采取技術措施預防損壞,修補已損壞的爐墻。

1 炭化室爐墻現狀

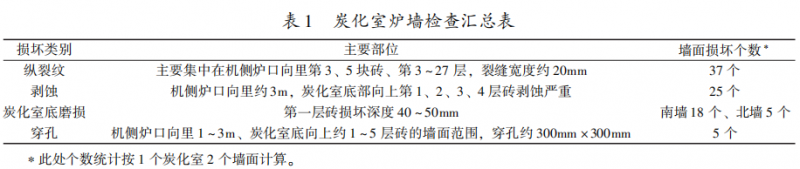

2018年9月份,對兩座焦爐炭化室爐墻進行了全面檢查,其結果見表 1。

2 炭化室爐墻損壞原因分析

爐墻在焦爐爐齡青春期出現損傷,需從設計、材料、操作、鐵件及爐溫管理等方面進行分析[1]。 經過與國內同行進行交流及分析,6.25m搗固焦爐在爐體設計、 耐材選用、 鐵件及爐溫管理方面均未發現明顯問題。現著重從生產操作、設備維護、 搗固焦爐特性等方面進行系統分析。

2.1縱裂縫原因分析

2.1.1炭化室墻面所受側向力來源及分析

煉焦過程中炭化室墻面所受的側向力主要來自焦餅的膨脹力和推焦時爐墻所受側向沖擊力[2] 。焦餅膨脹給爐墻的壓力較均勻,且其施力過程較慢,對爐墻的直接損壞較小,通常不予考慮。推焦過程中,推焦桿擠壓焦餅并通過焦餅施加給爐墻的側向壓力,存在受力不均勻且施力過程較快等特點,爐墻受力較猛烈,是損壞爐墻的關鍵因素。

焦炭呈不規則疏松狀態,推焦時焦餅強度不足以克服爐墻及炭化室底產生的摩擦力, 機側焦餅被擠壓到整個焦餅即將移動時,爐墻所受側壓力最大,而此時機側焦炭被壓縮的距離正好約1.5—2m。可見, 機側爐墻縱裂縫主要由推焦電流偏大或推二次焦造成。

2.1.2影響推焦電流因素的分析

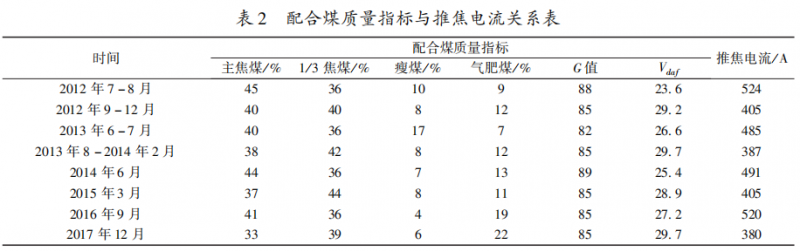

推焦電流主要受配合煤質量、 熱工管理水平、 生產操作水平和加熱煤氣種類等因素影響,配合煤質量指標與推焦電流關系表見表2。

在幾次推焦電流大的過程中,橫排、 直行、爐頭和安定等熱工系數均在 0.85以上,說明熱工、 操作和加熱煤氣種類對推焦電流影響并不大,配煤結構、 配合煤G值及Vdaf 對推焦電流的影響最大。

(1) 當配合煤中主焦煤比例大于 40% 或瘦煤比例大于 10% ,推焦電流會明顯增大。

(2) 當 1 / 3 焦煤比例大于等于 40% , 或氣肥煤配比大于等于 20% ,推焦電流會明顯降低。

(3) 當配合煤 G 值小于 85 時,推焦電流會明顯增大。

(4) 當配合煤 Vdaf小于 28 時,推焦電流會明顯增大。

2.2機側爐墻剝蝕原因分析

2.2.1大量冷空氣從機側爐口進入炭化室,機側爐墻急冷急熱產生龜裂

由硅磚石英晶型轉化可知,當溫度在 573℃ 變化時,硅磚體積變化較大,焦爐生產中受以下因素影響,外界冷空氣常從機側爐口進入炭化室,使爐頭墻溫度大幅降低 (溫降約 450~550℃ ) 至 573℃ 晶型轉化點附近,導致爐頭墻硅磚剝蝕、 龜裂。

(1) 受搗固煉焦工藝特點影響,機側爐門敞開裝煤,大量冷空氣進入炭化室[3] 。

(2) 高壓氨水無煙裝煤產生的吸力將大量冷空氣吸入炭化室。

(3) 為減少荒煤氣外排而降低集氣管壓力,使炭化室長期負壓運行,大量冷空氣從機側爐口進入炭化室。

(4) 搗固焦爐塌煤餅后機側爐門處理時間長,大量冷空氣進入炭化室。

2.2.2機側個別爐墻磚面受損,成為爐墻剝蝕的擴散源

為減小推焦時爐墻與焦炭間的摩擦力,炭化室墻磚的工作面鋪了一層致密、 平整和光滑的保護層。焦爐生產中,托煤底板及推焦桿頭偏斜、推焦桿滑靴及機側爐口磨板掉落等摩擦炭化室墻面,使硅磚上的保護層被破壞而形成麻面,墻面粗糙度增加。推焦時,焦炭與受損墻面之間的摩擦力增加,墻面的受損深度逐步加深。

2.3機側第一層磚受損原因分析

2.3.1推焦桿滑靴或墊板、 機側爐口磨板掉落

推焦桿滑靴是易損件,由螺栓固定在支架上,推焦過程中,震動力和惡劣的高溫環境容易使螺栓斷裂而導致滑靴及墊板掉入炭化室。同時,固定機側爐口磨板的螺栓也容易斷裂, 導致磨板被推焦桿推入炭化室,易刮傷炭化室墻磚?甚至造成爐墻穿孔。

2.3.2托煤底板跑偏

第一層墻磚損壞有以下特點: 全爐共計23個第一層磚損壞,其中1號爐有 20個,占 87%,南墻共21個,占 91% 。南墻第一層磚磨損多的主要原因是: 1 號 SCP 機投產初期托煤底板向南跑偏約30mm (設計允許跑偏 15mm),試車或裝煤時將部分爐墻第一層磚磨損。損壞爐主要集中在1 號爐,其原因是1號焦爐投產時2號焦爐尚未投產,2號焦爐投產時托煤底板跑偏的問題已基本解決。

2.4爐墻穿孔原因分析

6.25m搗固焦爐穿孔部位基本集中在機側爐口向里1 ~ 3m、 炭化室底向上約1 ~ 5層磚的墻面范圍, 因局部墻面剝蝕嚴重而明顯減薄,結構強度降低,推焦時將爐墻推穿孔。

3 預防爐墻受損和修補爐墻的措施

3.1加強推焦電流管理? 有效降低爐墻受損速度

3.1.1優化配煤結構

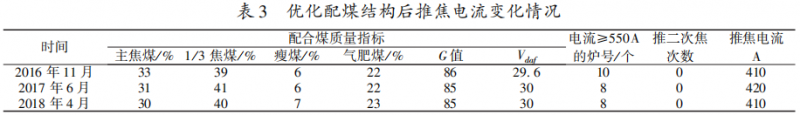

(1) 降低配合煤中主焦煤和瘦焦煤比例,增加 1 / 3 焦煤和氣煤配比大于 50% ,嚴格控制配合煤G值在85 ~ 88范圍內,控制配合煤 Vdaf大于 28。

(2) 當連續一個班平均推焦電流大于450A時,立即停止配煤,并從單種煤來煤質量、 取煤精度和配煤精度等方面查找原因,直至問題解決,優化配煤結構后推焦電流變化情況見表 3。

3.1.2加強難推焦特殊管控

(1) 第二次推焦前, 需檢查焦炭成熟情況及對應燃燒室溫度, 若焦炭偏生,則對上爐門等1.5—2h后再推;若焦側爐門無法對上,則對上機側爐門0.5—1h后再推;期間監控焦側對應鋼柱溫度,當溫度超過120℃時,必須立即推焦。

(2) 原則上,推焦困難炭化室在 2h 內不調整溫度,2h 后根據后續生產情況處理溫度。

3.2爐墻剝蝕治理

3.2.1采用陶瓷焊補技術補爐

該廠6.25m搗固焦爐自 2016 年8月引進陶瓷焊補,至目前為止, 焊補剝蝕面達100m2 ,溝槽200m, 裂縫 150m,焊補穿孔5個,修補后的炭化室能夠使用9個月至2 年,有效杜絕了焦爐竄漏。

3.2.2減少機側冷空氣進入量

(1) 引進集氣管穩壓系統

搗固焦爐因操作特性集氣管壓力波動較大,造成爐體系統壓力波動,損壞爐體嚴密性, 增加搗固焦爐集氣管穩壓專用系統后,有效穩定了集氣管壓力,同時也減少了機側空氣導入量及荒煤氣含氧量。

(2) 提高搗煤餅成功率

通過調節搗固功、配合煤水分及增設托煤底板自潤滑系統等措施,大大提高了搗煤餅的成功率。

3.3加強設備管理,減少或杜絕設備損傷爐墻

3.3.1防止推焦桿滑靴、 墊板及爐口磨板掉落 擦刮第一層磚

通過采用耐高溫高強螺栓,電焊固定等方式,加固滑靴墊板安裝,建立定修模型,推焦滑靴和爐口磨板定期更換,建立定期檢查制度,對推焦滑靴及其附屬備件、 機側爐口磨板實行爐爐檢查。

3.3.2提高 SCP機對位精度

重新校正托煤底板,進行SCP 機托煤底板空爐對位校正,每周校檢托煤底板中心線, 并建立托煤底板校正記錄臺賬, 杜絕因托煤底板跑偏造成爐墻磨損。

4 結論

(1) 受搗固焦爐工藝特性影響,搗固焦爐爐墻損壞主要體現為: 機側爐墻產生縱向裂縫、剝蝕嚴重,第一層爐墻磚易被磨損及爐墻穿孔等。

(2) 焦爐機械設備運行狀況對焦爐爐墻有一定影響, 推焦電流大對爐墻產生縱向裂縫有較大影響,要合理把握配煤結構,嚴格控制配合煤G 值、 Vdaf等指標。

(3) 冷空氣進入爐體后對爐墻損壞較大,確保穩定的集氣管壓力及合理的爐門敞開時間,防止冷空氣進入炭化室。

參考文獻

[1] 朱良鈞 搗固煉焦技術 [M]. 北京: 冶金工業出版社,1992

[2] 于振東 現代焦化生產技術手冊 [M]. 北京: 冶金工業出版社, 2010

[3] 李哲浩 煉焦生產問答 [M]. 北京: 冶金工業出版社, 2005