陳昌華 王樹成 紀同森 姬長俠

(山東鋼鐵集團日照有限公司)

摘 要:文章簡要介紹了山東鋼鐵集團日照有限公司在國內首家選擇使用的意大利 PW 公司設計的7.2m復熱式頂裝焦爐的技術特點以及所生產焦炭的質量指標,整體來說,PW7.2m頂裝焦爐是代表世界一流工藝水平的大型焦爐,在焦爐爐體、 工藝裝備、 自動化和環保水平等方面代表國際先進水平,所煉制的焦炭完全滿足國內頂尖大高爐的生產要求。

關鍵詞: PW7.2m 焦爐;技術特點;焦炭質量

山東鋼鐵集團日照有限公司位于日照市嵐山工業園區,是山東鋼鐵新舊動能轉換的精品工程,項目一期計劃投產5100m3高爐2座,58 孔 PW7.2m復熱式頂裝焦爐 4 座,具備年產鐵水 800 萬 t、 焦炭 293萬 t的能力。

焦炭是高爐煉鐵中不可缺少的原燃料,在高爐煉鐵技術中占有重要的地位,主要起到提供熱 量、 還原、 滲碳和爐料骨架的作用。 高爐大型化后, 料柱增高、 料的壓縮率提高、 透氣性變差,對焦炭質量提出了更高要求。

為了滿足焦炭質量要求及環保標準的提高,焦爐大型化是必然趨勢,經過綜合考量,鐵集團日照有限公司在國內首家選擇使用了意大利PW 公司設計的7.2m 復熱式頂裝焦爐。

1 PW7.2m焦爐的技術特點

PW7.2m頂裝焦爐為雙聯火道、 廢氣循環、分段加熱、 高爐煤氣和空氣側入、 焦爐煤氣下噴、 單側煙道的復熱式頂裝焦爐,其主要尺寸見表1。

1.1 雙聯火道及廢氣循環技術

PW7.2m焦爐燃燒室由36 個共 18對雙聯火道組成,在每對火道隔墻間上部設有跨越孔,下部設有廢氣循環孔,將下降火道的廢氣吸入上升火道的可燃氣體中,可拉長火焰,有利于焦爐高向加熱的均勻性,同時降低燃燒溫度,減少了NOx產生量。

1.2分格蓄熱室技術

蓄熱室沿焦爐機焦側方向分格,使加熱煤氣和空氣在蓄熱室長向分配更加合理,燃燒室長向氣流分布更加均勻,有利于焦爐長向加熱的均勻性。

1.3采用薄爐墻技術

國內焦爐炭化室爐墻厚度一般為 95mm,PW7.2m焦爐的炭化室爐墻厚度設計為 90mm,有利于提高炭化室爐墻的傳熱速率? 提高焦爐熱效率。

1.4單孔調壓技術

該技術同德國伍德公司 PROVEN 技術一樣,可避免焦爐冒煙冒火,改善環境,替代高壓氨水消煙和地面除塵站,降低運行費用,同時減少了荒煤氣放散,但 SOPRECO技術通過調節機械式調節閥開度來調節炭化室壓力,具有結構簡單、安裝簡便、 操作簡便、 易于控制管理、 結實耐用、 運行安全可靠、 低故障率、 低維護量和不存在堵塞問題等優點。

單孔調壓系統通過對每個炭化室壓力進行自動調節,實現在裝煤和結焦過程負壓操作的集氣管對炭化室有足夠的吸力,使炭化室內壓力不致過大,以保證荒煤氣不外泄,同時在結焦末期又能保證炭化室內不出現負壓,從而避免炭化室壓力過大,導致爐門冒煙和炭化室負壓吸入空氣影響焦爐壽命和焦爐竄漏。

1.5燃燒室采用分段通空氣助燃加熱

有別于國內其它焦爐的分段式加熱技術,PW7.2m焦爐燃燒室分段供給空氣進行燃燒,在保證爐體高向加熱均勻性的同時,決各燃燒點溫度過高的問題,從而可大幅減少NOx產生。

1.6 采用非對稱式煙道技術

利用流體動力學特性,廢氣開閉器及煙道布置在焦爐焦側,混合煤氣及空氣導入裝置布置在焦爐機側,便于調節從機側到焦側各立火道煤氣流和空氣流,也便于廢氣流的排出,有利于焦爐長向加熱的均勻性。

通過采用上述技術, PW 焦爐更易實現長向和高向的穩定均勻加熱,焦爐爐體的污染物排放大幅減少,同時結合獨特的PW7.2m焦爐三維立體設計,利用流體模型來模擬焦爐加熱系統(分段加熱), 通過設計方法及軟件,優化了燃燒室的垂直溫度分布,最終可實現大幅降低 NOx排放濃度的目標。

1.7 焦爐煙氣脫硝技術

盡管 PW7.2m焦爐能夠實現較低的煙道氣氮氧化物排放, 但在焦爐爐體設計上又增加了由北京華泰焦化工程技術有限公司開發的 SNCR焦爐煙氣蓄熱室脫硝技術。

在焦爐蓄熱室上部設計了噴氨孔, 氨氣經過焦爐地下室的金屬管通入蓄熱室墻磚砌通道中并最終由噴氨孔噴入蓄熱室內,在 9000 ~ 1000℃ 溫度下與焦爐煙氣中的 NOx 發生化學反應生成氮氣和水。

經測算,四座焦爐按設計焦爐煙氣 NOx 含量 由270 降至 100 mg / m3運行時,蓄熱室內氨氣的噴入量不會超過 140kg / h。 采用該技術,焦爐煙氣的脫硝運行總費用不會超過 2 元/ t,遠遠低于其它現行的焦爐煙氣脫硝工藝技術方法,而且還具有投資低,運行穩定的特點。

脫硝原理:

4NH3 + 4NO + O2→4N2 + 6H2O

8NH3 + 6NO2→7N2 + 12H2O

2 生產焦炭質量情況

根據煤源考察選擇及小焦爐試驗的結果,選擇確定配煤方案: 氣煤 18% 、 肥煤 25% 、 焦煤47% 、 瘦煤 10% ,在焦爐結焦時間保持 30h,機側標準溫度為 1200℃ 、 焦側標準溫度為 1250℃ 的條件下,采用干法熄焦,焦炭質量見表2。

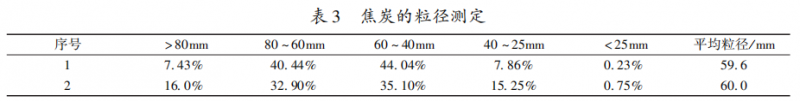

從表2、 表 3的數據統計看,在工業生產條件下,所確定的配煤方案煉出的焦炭 M40 、 M10 、 CRI、CSR全部符合5100m3 大高爐初設的焦炭質量指標,粒度比較均勻,焦炭的整體質量較好,從大高爐的試投產情況看,高爐生產比較正常,利用系數達到2.0以上,焦炭質量完全滿足生產要求。

3 結論

PW7.2m頂裝焦爐是代表世界一流工藝水平的大型焦爐,具有技術成熟先進、 結構嚴密合理、 單孔容量大、 占地面積小、 焦炭質量高、 熱工效率高、 自動化水平高、 環保達標和噸焦投資省等諸多優點,在焦爐爐體、 工藝裝備、 自動化和環保水平等方面代表國際先進水平,山鋼日照公司PW7.2m頂裝焦爐煉制焦炭的指標: M4089.6% 、 M105.65% 、 CRI16.25% 、 CSR75.22%,完全符合5100 大高爐的初設質量標準,為大高爐順利投產提供了強大支撐,說明該爐型所煉制的焦炭可完全滿足國內頂尖大高爐的生產要求。