陳 冬, 孫劉恒, 汪延來(lái)

(中冶華天工程技術(shù)有限公司煉鐵事業(yè)部, 江蘇 南京 210000)

摘 要:長(zhǎng)鋼 1 號(hào)高爐中修優(yōu)化設(shè)計(jì)采用了最新的工藝、設(shè)備和技術(shù),如厚壁爐型改薄壁內(nèi)襯爐型、工業(yè)循環(huán)水改軟水密閉循環(huán)冷卻系統(tǒng)、爐底爐缸炭磚 + 小塊陶瓷杯改炭磚 + 大塊陶瓷杯墊結(jié)構(gòu)、出鐵場(chǎng)平坦化改造、除塵系統(tǒng)升級(jí)改造、爐頂均壓放散煤氣回收等。高爐開(kāi)爐投產(chǎn)后,爐況穩(wěn)定順行,各項(xiàng)指標(biāo)均優(yōu)于設(shè)計(jì)指標(biāo),平均利用系數(shù)在 3.4 t/(m3·d)以上,達(dá)到同類(lèi)型高爐的先進(jìn)水平。

關(guān)鍵詞:高爐;設(shè)計(jì);先進(jìn)技術(shù);特點(diǎn)

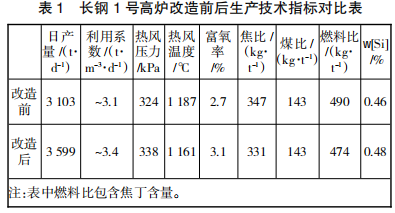

安徽長(zhǎng)江鋼鐵股份有限公司(全文簡(jiǎn)稱(chēng)“長(zhǎng)鋼”) 1 號(hào)高爐中修優(yōu)化設(shè)計(jì)以提高環(huán)境保護(hù)和資源綜合利用水平,在實(shí)現(xiàn)降本增效的同時(shí),力求實(shí)現(xiàn)經(jīng)濟(jì)、社會(huì)和環(huán)境協(xié)調(diào)的可持續(xù)發(fā)展之路。2019 年 2 月 20日開(kāi)始停爐中修,歷時(shí) 76 d,于 2019 年 5 月 8 日開(kāi)爐投產(chǎn)以來(lái),高爐總體運(yùn)行狀況良好,有效容積利用系數(shù)為 3.4 t/(m3·d)以上,達(dá)到了同類(lèi)型高爐的先進(jìn)水平,改造前后生產(chǎn)技術(shù)指標(biāo)如表 1 所示。

長(zhǎng)鋼 1 號(hào)高爐中修優(yōu)化設(shè)計(jì)采用了新工藝、新設(shè)備和新技術(shù)[1],如厚壁爐型改薄壁內(nèi)襯爐型[2]、工業(yè)循環(huán)水改軟水密閉循環(huán)冷卻系統(tǒng)、爐底爐缸炭磚+小塊陶瓷杯改為炭磚+大塊陶瓷杯杯結(jié)構(gòu)、出鐵場(chǎng)平坦化改造、除塵系統(tǒng)升級(jí)改造、爐頂均壓放散煤氣回收等。其主要設(shè)計(jì)參數(shù):有效利用系數(shù) 3.24 t/(m3· d),日產(chǎn)生鐵 3 500 t/d,熱風(fēng)溫度 1 150 ℃,綜合燃料比 515 kg/t,爐頂壓力 0.2 MPa,年產(chǎn)生鐵 122.5 萬(wàn) t。

1 設(shè)計(jì)特點(diǎn)及分析

本工程主要改造內(nèi)容包括高爐本體系統(tǒng)爐型優(yōu)化、冷卻壁及供排水系統(tǒng)、風(fēng)口平臺(tái)出鐵場(chǎng)平坦化、爐頂均壓放散煤氣回收、出鐵場(chǎng)除塵系統(tǒng)升級(jí)及其他相關(guān)配套設(shè)施等。

1.1 高爐本體系統(tǒng)

1.1.1高爐爐型

高爐爐型是爐體系統(tǒng)的基礎(chǔ),爐型的好壞不但關(guān)系到高爐是否高產(chǎn)穩(wěn)產(chǎn),也關(guān)系到高爐煤氣利用的好壞和燃料比的大小,同時(shí),也對(duì)高爐壽命的長(zhǎng)短起著重要作用。因此,在總結(jié)綜合比較國(guó)內(nèi)同類(lèi)型高爐設(shè)計(jì)與生產(chǎn)操作經(jīng)驗(yàn)的基礎(chǔ)上,結(jié)合本工程的具體條件,確定合理的高爐內(nèi)型[3-6]。

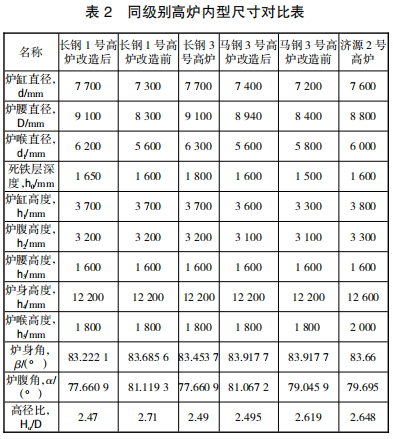

長(zhǎng)鋼 1 號(hào)高爐改造后內(nèi)型與同類(lèi)型高爐對(duì)比如 表 2 所示。

此次高爐本體爐型改造特點(diǎn):

1)厚壁內(nèi)襯改薄壁爐型:在充分利用現(xiàn)有設(shè)施的前提下,保留利用原有高爐本體框架、爐體平臺(tái),將厚壁爐型優(yōu)化設(shè)計(jì)改造為磚壁結(jié)合薄內(nèi)襯爐型[2]。

2)死鐵層深度適當(dāng)加深:適當(dāng)加深死鐵層深度有利于減少鐵水環(huán)流對(duì)爐缸側(cè)壁的沖刷,保護(hù)爐底爐缸耐材,延長(zhǎng)爐缸壽命。

3)爐腰直徑加大。適當(dāng)加大爐腰直徑,高爐透氣性得到改善,有利于高爐的強(qiáng)化冶煉。

4)爐缸直徑擴(kuò)大。適當(dāng)?shù)臄U(kuò)大爐缸直徑有利于提高高爐的產(chǎn)量及冶煉。

1.1.2爐體冷卻結(jié)構(gòu)及冷卻系統(tǒng)

長(zhǎng)鋼 1 號(hào)高爐中修采用全冷卻壁冷卻結(jié)構(gòu)形式。爐體從爐底到爐身上部共設(shè) 15 段冷卻壁;爐喉采用兩段式水冷鋼磚。按照爐內(nèi)縱向各區(qū)域不同的工作條件和熱負(fù)荷大小,采用不同結(jié)構(gòu)形式和不同材質(zhì)的冷卻壁。第 1—4 段冷卻壁為單層光面灰鐵冷卻壁;第 5 段(風(fēng)口帶)為加厚雙層光面球墨鑄鐵冷卻壁;第 6—9 段(爐腹 2 段、爐腰 1 段及爐身下部 1段)為雙層全覆蓋式鑲磚鑄鋼冷卻壁;第 10—15 段為單層全覆蓋式鑲磚球墨鑄鐵冷卻壁。

爐體冷卻系統(tǒng)由開(kāi)路工業(yè)循環(huán)水系統(tǒng)改為軟水密閉循環(huán)系統(tǒng)。為強(qiáng)化爐底爐缸爐底冷卻能力,水冷管布置于爐底于爐底封板上方。為了使?fàn)t體供水分布均勻,將系統(tǒng)分成 16 個(gè)區(qū),上部設(shè) 1 個(gè)脫氣罐和1 個(gè)膨脹罐,用于控制軟水循環(huán)系統(tǒng)及排除軟水循環(huán)冷卻過(guò)程中產(chǎn)生的氣體。

為加強(qiáng)高爐冶煉安全及控制軟水冷卻系統(tǒng),本次中修設(shè)計(jì)高爐冷卻壁熱負(fù)荷監(jiān)測(cè)系統(tǒng),用于及時(shí)監(jiān)測(cè)爐體冷卻強(qiáng)度、渣鐵皮厚度及冷卻壁破損情況,便于生產(chǎn)操作調(diào)控,有效提升了高爐冶煉強(qiáng)度。

1.1.3內(nèi)襯結(jié)構(gòu)和材質(zhì)

高爐內(nèi)襯是維護(hù)高爐工作的空間,耐火材料的選擇,將影響投資和使用壽命。在本次設(shè)計(jì)中充分考慮高爐各部位的不同工作條件和侵蝕機(jī)理,有針對(duì)性的選用耐火材料,并在結(jié)構(gòu)上加強(qiáng)各部位磚襯的穩(wěn)定性[3]。結(jié)合長(zhǎng)鋼一代爐役使用情況,本次中修設(shè)計(jì)將原厚壁爐型改為磚壁結(jié)合薄內(nèi)襯爐型。

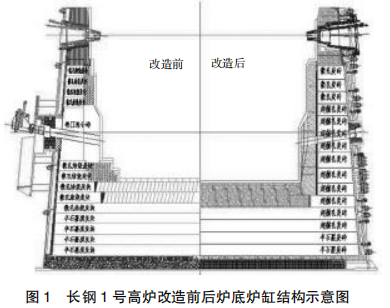

1.1.3.1爐底、爐缸區(qū)域

高爐爐底、爐缸采用炭磚+陶瓷砌體復(fù)合爐襯結(jié)合水冷薄爐底結(jié)構(gòu)。爐底、爐缸從下往上依次為:2 層半石墨炭磚,2 層超微孔炭磚,1 層超微孔焙燒炭塊,2 層大塊陶瓷墊。爐缸外側(cè)為超微孔炭磚+微孔炭磚,為了提高爐缸及風(fēng)口砌體的穩(wěn)定性和壽命,保護(hù)爐缸及風(fēng)口設(shè)備,爐缸內(nèi)側(cè)及風(fēng)口區(qū)采用大塊陶瓷杯壁結(jié)構(gòu)。

爐底、爐缸設(shè)置侵蝕檢測(cè)系統(tǒng)。爐底爐缸耐材結(jié)構(gòu)如圖 1 所示。

1.1.3.2爐腹?fàn)t腰及爐身中下部區(qū)域

由于此區(qū)域熱負(fù)荷大,機(jī)械沖刷、化學(xué)侵蝕及熱震均存在極大的破壞作用,應(yīng)選擇具有高導(dǎo)熱系數(shù)、高抗折強(qiáng)度、耐渣堿侵蝕的耐火磚。在充分考慮高爐各部位的不同工作條件和侵蝕機(jī)理,并結(jié)合冷卻壁元件的具體特點(diǎn),有針對(duì)性的選用耐火材料。爐腹、爐腰與爐身下部區(qū)域冷卻壁采用冷鑲微孔鋁炭磚,內(nèi)側(cè)采用鋁碳化硅噴涂料。

1.1.3.3爐身中上部區(qū)域

爐身中上部溫度較低,主要為爐料和煤氣流沖刷磨損,因此球墨鑄鐵冷卻壁采用致密性高、耐壓強(qiáng)度大、耐磨能力強(qiáng)的磷酸鹽浸漬黏土磚,內(nèi)側(cè)噴涂高鋁噴涂料。

1.2風(fēng)口平臺(tái)及出鐵場(chǎng)系統(tǒng)

長(zhǎng)鋼 1 號(hào)高爐一代爐役生產(chǎn)過(guò)程中,出鐵場(chǎng)陸續(xù)暴露出以下不足:出鐵場(chǎng)偏小;出鐵場(chǎng)坡度較大,且表面凹凸不平,不利于爐前設(shè)備和渣鐵溝的維護(hù)和檢修,不便于檢修設(shè)備的運(yùn)行;除塵效果不理想;渣鐵溝混凝土擋墻上部破損嚴(yán)重,溝蓋板變形嚴(yán)重,不能有效封閉,大量跑冒煙氣,爐前環(huán)境惡劣。

針對(duì)以上不足之處,為了滿足環(huán)保要求以及便于爐前安全操作維護(hù),在現(xiàn)有出鐵場(chǎng)結(jié)構(gòu)基礎(chǔ)上平臺(tái)化,爐前設(shè)除塵小屋,將開(kāi)口機(jī)泥炮包覆在小屋內(nèi),除塵系統(tǒng)風(fēng)量提高到 100 萬(wàn) m3 /h,煙塵排放質(zhì)量濃度<10 mg/m3,大大改善了爐前操作環(huán)境。

1.3爐頂均排壓煤氣系統(tǒng)

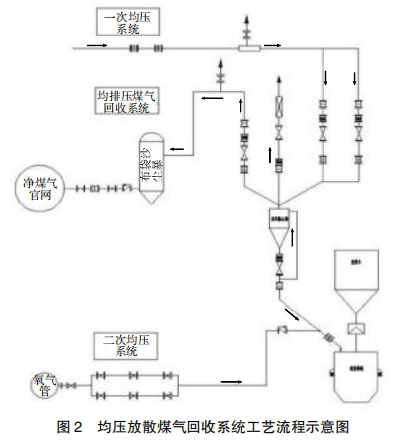

高爐生產(chǎn)中,爐頂裝料設(shè)備向爐內(nèi)裝料時(shí),料罐中的均壓煤氣通常都是直接對(duì)空排放的,這部分放散煤氣的主要成分為 CO、CO2、N2 和灰塵。料罐排壓放散時(shí)產(chǎn)生的噪音和粉塵污染,不僅對(duì)大氣環(huán)境直接造成污染,而且也浪費(fèi)了煤氣能源[7]。因此,本次中修設(shè)計(jì)對(duì)均壓煤氣進(jìn)行除塵并回收,均壓放散煤氣回收系統(tǒng)工藝流程如圖 2 所示。

爐頂均排壓系統(tǒng)的工藝流程:

1)料罐排壓。料罐內(nèi)高壓煤氣寅旋風(fēng)除塵器除塵寅均壓放散閥寅煤氣回收管網(wǎng)寅布袋除塵器寅逆止閥寅煤氣快速切斷閥寅手動(dòng)盲板閥寅蝶閥寅凈煤氣管網(wǎng)。

2)料罐均壓。兩步進(jìn)行,凈煤氣一次均壓,N2 二次均壓。

凈煤氣一次均壓:一次均壓凈煤氣→均壓閥1→旋風(fēng)除塵器寅均壓閥 2→料罐。

該技術(shù)應(yīng)用投產(chǎn)后,運(yùn)行情況穩(wěn)定良好,煤氣回收率達(dá) 85%以上,取得較好的環(huán)保效益和經(jīng)濟(jì)效益。

2 結(jié)論

1)長(zhǎng)鋼 1 號(hào)高爐中修設(shè)計(jì)采用較先進(jìn)工藝技術(shù)及設(shè)備,高爐投產(chǎn)后,爐況穩(wěn)定順行,各項(xiàng)指標(biāo)均優(yōu)于設(shè)計(jì)指標(biāo),平均利用系數(shù)在 3.4 t/(m3·d)以上,達(dá)到同類(lèi)型高爐的先進(jìn)水平。

2)出鐵場(chǎng)平坦化后,爐前設(shè)除塵小屋,出鐵場(chǎng)除塵風(fēng)量加大,有效改善了爐前操作環(huán)境。

3)爐頂均排壓煤氣回收系統(tǒng)投產(chǎn)后,運(yùn)行情況穩(wěn)定良好,煤氣回收率達(dá) 85%以上,生產(chǎn)實(shí)踐取得較好效果。

參考文獻(xiàn)

[1] 中國(guó)冶金建設(shè)協(xié)會(huì).高爐煉鐵工藝設(shè)計(jì)規(guī)范[M].北京:中國(guó)計(jì)劃 出版社,2015.

[2] 朱興華,陳冬,陳金寶,等 一種中小型厚壁高爐爐壁改造方法 及其結(jié)構(gòu):106755680B[P],2018-09-18.

[3] 朱興華,陳冬,侯玉偉.濟(jì)源鋼廠 2 號(hào)高爐設(shè)計(jì)特點(diǎn)及實(shí)踐[J]. 中國(guó)冶金,2017,21:41-45.

[4] 費(fèi)書(shū)文,朱興華.馬鋼 3 號(hào) 1 000 m3 高爐設(shè)計(jì)特點(diǎn)[J].煉鐵,2005 (5):20-23.

[5] 項(xiàng)鐘庸,歐陽(yáng)標(biāo),鄒忠平.高爐設(shè)計(jì)的新體系[J].中國(guó)冶金,2011 (1):12-14.

[6] 周傳典,主編 高爐煉鐵生產(chǎn)技術(shù)手冊(cè)[M].北京:冶金工業(yè)出版社,2002.

[7] 李永軍,羅思紅,呂宇來(lái),等 高爐均壓煤氣回收技術(shù)的改進(jìn)及應(yīng)用[J].煉鐵,2019,38(1):10-13.