李超,于海岐,尹宏軍,王富亮,馬寧,趙自鑫,陳晨

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

摘要: 結(jié)合鞍鋼股份有限公司鲅魚圈鋼鐵分公司 260 t 轉(zhuǎn)爐的能耗情況,對(duì)涉及煤氣回收、蒸汽回收、電耗、氣體介質(zhì)消耗的相關(guān)設(shè)備、工藝和管理進(jìn)行了研究和優(yōu)化。通過采取優(yōu)化煤氣回收連鎖條件、優(yōu)化蒸汽回收系統(tǒng)、優(yōu)化電耗管理方式和開發(fā)高效氧槍等措施,取得了較好的效果,轉(zhuǎn)爐煉鋼工序能耗由-16 kgce/t 降至-20 kgce/t。

關(guān)鍵詞: 轉(zhuǎn)爐;負(fù)能煉鋼;煤氣回收;蒸汽回收;電耗;氧耗

隨著國民經(jīng)濟(jì)的飛速發(fā)展,能源需求激增。 鋼鐵企業(yè)一直是用能大戶, 煉鋼廠是鋼鐵企業(yè)最重要的中間環(huán)節(jié), 從液體原料鐵水到固態(tài)原料鑄坯的轉(zhuǎn)化,能源消耗種類繁多、工藝復(fù)雜,其中轉(zhuǎn)爐能源指標(biāo)非常重要[1-3]。 經(jīng)過多年的探索,專家提出轉(zhuǎn)爐負(fù)能煉鋼的概念, 即轉(zhuǎn)爐煉鋼工序消耗的總能耗小于轉(zhuǎn)爐回收總能,為負(fù)數(shù)。 轉(zhuǎn)爐工序設(shè)備復(fù)雜,主要消耗介質(zhì)是氧氣和電,回收能源為煤氣和蒸汽[4]。開展轉(zhuǎn)爐煤氣與蒸汽優(yōu)化回收技術(shù)對(duì)于鋼鐵工業(yè)大幅度降低能耗水平、提高資源利用率、保證可持續(xù)發(fā)展具有重要的現(xiàn)實(shí)意義。

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉鋼部(簡(jiǎn)稱“煉鋼部”)2008 年投產(chǎn),擁有三座260 t 頂?shù)讖?fù)吹轉(zhuǎn)爐,除塵系統(tǒng)為 OG系統(tǒng),兩座LF 和兩座 RH,設(shè)計(jì)年產(chǎn) 650 萬 t 鋼。 建廠以來能源指標(biāo)一直不穩(wěn)定,與國內(nèi)外優(yōu)秀鋼鐵企業(yè)有一定差距。

2017 年煉鋼部開始進(jìn)行系統(tǒng)的攻關(guān), 通過研究與分析能源的一系列指標(biāo),結(jié)合現(xiàn)有設(shè)備情況,對(duì)涉及煤氣回收、蒸汽回收、電耗、氣體介質(zhì)消耗的相關(guān)設(shè)備、工藝和管理進(jìn)行了優(yōu)化。

1 轉(zhuǎn)爐煤氣回收優(yōu)化實(shí)踐

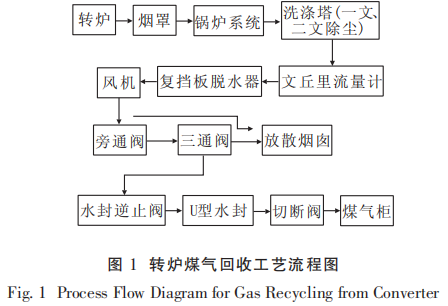

1.1 轉(zhuǎn)爐煤氣回收工藝流程

轉(zhuǎn)爐煤氣回收工藝流程圖見圖 1。校驗(yàn)煤氣計(jì)量系統(tǒng),實(shí)現(xiàn)數(shù)據(jù)自動(dòng)采集。 對(duì)煤氣煙氣流量表、氧氣分析儀和煤氣分析儀進(jìn)行定期校準(zhǔn), 保證儀表計(jì)量準(zhǔn)確。 開發(fā)煤氣回收相關(guān)指標(biāo)數(shù)據(jù)的自動(dòng)采集程序,實(shí)現(xiàn)相關(guān)數(shù)據(jù)收集準(zhǔn)確、及時(shí)、方便。

1.2 優(yōu)化轉(zhuǎn)爐煤氣回收連鎖條件

(1) 優(yōu)化前期 CO 連鎖條件,實(shí)現(xiàn)煤氣早收。首先,解決設(shè)計(jì)缺陷,將風(fēng)機(jī)及煤氣分析儀前移,縮短前期煤氣回收的時(shí)間。 其次,完善程序控制,設(shè)定 O2 含量小于 1%且 CO 含量大于 15%開始收煤氣。 最后,重新規(guī)范了前期的冶煉制度,開吹打著火后, 活動(dòng)煙罩降至下限,2 min 后氧槍槍位降至 2.3~2.1 m,盡快促成前期碳氧反應(yīng),4 min 前加入總渣量的 1/3,減少渣層厚度以減小 CO 的排出阻力。

(2) 優(yōu)化過程 CO 控制條件,減少煤氣中途放散。 中期煤氣放散的原因有兩個(gè),一是 CO 含量低放散, 二是高硅鐵水的雙渣操作或設(shè)備等原因引起中途抬槍。 對(duì)此采取的措施有:優(yōu)化加料制度與供氧制度,保持過程碳溫協(xié)調(diào)和物料的合理加入,減少過程噴濺引起的 CO 含量波動(dòng); 增加過程程序控制,在煤氣回收畫面增加了“繼續(xù)回收”按鈕,實(shí)現(xiàn)中途抬槍后繼續(xù)回收煤氣。

(3) 優(yōu)化后期煤氣放散的時(shí)間、CO 含量等連鎖條件,實(shí)現(xiàn)后期安全放散。 將后期吹氧時(shí)間和回收時(shí)間的限制去掉, 改成達(dá)到煉鋼模型實(shí)時(shí)計(jì)算總氧累的 85%時(shí)煤氣自動(dòng)放散。 這樣既能充分利用碳氧反應(yīng)規(guī)律提高煤氣回收量, 還能避免因?yàn)槠渌收系炔豢深A(yù)知原因引起的安全風(fēng)險(xiǎn)。

1.3 優(yōu)化 RD 閥開度及爐口微壓差控制

圖 2 為轉(zhuǎn)爐冶煉過程中 CO 的變化規(guī)律。 由圖 2 看出,冶煉中期碳氧反應(yīng)煙氣量大。 根據(jù)轉(zhuǎn)爐冶煉過程中 CO 的變化規(guī)律優(yōu)化煤氣回收系統(tǒng)RD 閥的開度。 靜態(tài) RD 閥開度控制:在吹氧量20%~70%的碳氧激烈氧化期,設(shè)置為90%;其它時(shí)間包括兌鐵、吹氧量 75%后、副槍測(cè)試等階段, 設(shè)置為 40%~65%。

另外,正在開發(fā)爐口微壓差控制技術(shù),包括安裝爐口煙道壓力檢測(cè)表,并傳遞給 PLC;對(duì)相關(guān)管路結(jié)構(gòu)進(jìn)行優(yōu)化保證其通暢; 開發(fā)取樣管清渣反吹系統(tǒng);開發(fā) RD 閥爐口微壓差控制模型等。

1.4 優(yōu)化冶煉制度

優(yōu)化前期加料制度,縮短回收前的吹氧時(shí)間;優(yōu)化造渣制度,減少過程噴濺, 減少中途放渣比例;優(yōu)化后期氧槍制度,減少 CO 濃度下降速度;改進(jìn)氧槍參數(shù),包括改進(jìn)氧槍噴孔數(shù)量、 喉口直徑、噴口夾角等參數(shù),提高供氧強(qiáng)度,提高氧氣利用率以提高煤氣回收量。 保證轉(zhuǎn)爐煤氣物流平穩(wěn),杜絕煤氣柜高位放散;監(jiān)控煤氣柜狀態(tài),預(yù)計(jì)某個(gè)煤氣柜高位時(shí), 在條件允許的情況下進(jìn)行回收煤氣柜切換。

2 轉(zhuǎn)爐蒸汽回收優(yōu)化實(shí)踐

2.1 優(yōu)化蒸汽回收系統(tǒng)

修改蒸汽回收系統(tǒng)的運(yùn)行壓力, 適當(dāng)提高鍋爐汽包安全壓力 ,由原來的2.8 MPa 提高至3.4 MPa。 并對(duì)蒸汽輸出量重新設(shè)定,優(yōu)化汽包水位的自動(dòng)調(diào)節(jié)、冷卻等工藝參數(shù),減少因系統(tǒng)壓力過高而放散蒸汽的現(xiàn)象。 提高了外供蒸汽量,同時(shí)也提高了汽化系統(tǒng)的循環(huán)率,改善冷卻效果,提高設(shè)備壽命。 選擇合適的蓄熱器水位,充分發(fā)揮蓄熱器的蓄熱能力,減少汽化蒸汽的放散。

2.2 提高蒸汽回收率和利用率

將轉(zhuǎn)爐煙罩爐口段與裙罩的蒸汽密封的啟閉與轉(zhuǎn)爐工藝開爐、補(bǔ)爐、換出鋼口及停爐檢修結(jié)合起來。 在轉(zhuǎn)爐吹煉期,開啟此處的密封蒸汽;在轉(zhuǎn)爐非吹煉期,切斷此處的密封蒸汽。

在除氧器位置增設(shè)溫度檢測(cè)裝置,并根據(jù)除氧器的工作要求設(shè)定其工作溫度的上、下限,并將此數(shù)值與此處蒸汽閥門的啟閉進(jìn)行連鎖。 當(dāng)除氧器內(nèi)工作溫度高于上限值時(shí), 關(guān)閉此處的蒸汽閥門;當(dāng)除氧器內(nèi)工作溫度低于下限值時(shí),開啟此處的蒸汽閥門。 開發(fā)低 CO 煙氣轉(zhuǎn)變?yōu)轱@熱的回收利用技術(shù),通過研究低 CO 煙氣的燃燒放熱,實(shí)現(xiàn)低CO 煙氣轉(zhuǎn)變?yōu)檗D(zhuǎn)爐顯熱,從而提高轉(zhuǎn)爐的蒸汽回收量。 轉(zhuǎn)爐廠區(qū)內(nèi)盡量使用轉(zhuǎn)爐余熱蒸汽,以提高蒸汽利用率。

2.3 選擇性回收排污水

煉鋼部轉(zhuǎn)爐采用余熱鍋爐對(duì)轉(zhuǎn)爐煙氣進(jìn)行汽化冷卻,除鹽水經(jīng)過除氧器后進(jìn)入到余熱鍋爐,余熱鍋爐產(chǎn)生的蒸汽進(jìn)入到大汽包。 經(jīng)檢測(cè),部分爐次的大汽包排污水水質(zhì)檢測(cè)指標(biāo)完全滿足除氧器水質(zhì)要求,可以直接進(jìn)除氧器替代新水,而實(shí)際生產(chǎn)中卻是作為污水排放,造成浪費(fèi)。

對(duì)大汽包的排污水進(jìn)行選擇性回收利用,流程圖見圖 3。 如圖 3 所示,水質(zhì)滿足要求時(shí)進(jìn)行回收,不滿足則進(jìn)行排污處理。

2.4 優(yōu)化轉(zhuǎn)爐吹煉的生產(chǎn)組織

根據(jù)三級(jí)列車時(shí)刻表, 整體上掌握轉(zhuǎn)爐冶煉節(jié)奏。 通過 ERP 煉鋼生產(chǎn)實(shí)際,掌握轉(zhuǎn)爐加料、吹煉和出鋼情況。 強(qiáng)化生產(chǎn)管理,對(duì)調(diào)度系統(tǒng)的生產(chǎn)組織進(jìn)行優(yōu)化,有效實(shí)現(xiàn)節(jié)能停機(jī),減少轉(zhuǎn)爐系統(tǒng)設(shè)備的熱停時(shí)間,提高蒸汽回收的品質(zhì)。

3 降低電耗及其它介質(zhì)消耗實(shí)踐

3.1 轉(zhuǎn)爐風(fēng)機(jī)節(jié)電措施

煉鋼部配置 3 座 260 t 轉(zhuǎn)爐,采用 OG 除塵技術(shù),主要設(shè)備有三臺(tái)型號(hào)為 HRV50-1800K 的變頻一次風(fēng)機(jī)。 為了降低一次風(fēng)機(jī)電耗,生產(chǎn)期間風(fēng)機(jī)一 直 以 1 300 r/min的高速運(yùn)行 , 生產(chǎn)間隙以500 r/min的低速運(yùn)行 , 補(bǔ)爐等非生產(chǎn)期間以450 r/min 的速度節(jié)電運(yùn)行。

制定轉(zhuǎn)爐節(jié)能停機(jī)獎(jiǎng)勵(lì)辦法, 鼓勵(lì)按 “三吹 二”模式組織生產(chǎn),滿足生產(chǎn)情況下,盡量組織兩座轉(zhuǎn)爐生產(chǎn)。 生產(chǎn)間隙的機(jī)組停機(jī),由機(jī)組崗位操作人員根據(jù)停機(jī)時(shí)間通知設(shè)備操作崗位啟停或節(jié)電運(yùn)行相應(yīng)設(shè)備。

3.2 降低氣體介質(zhì)消耗的措施

(1) 氧氣消耗。 開發(fā)高效的氧槍噴頭,吹氧時(shí)間平均縮短 1 min,轉(zhuǎn)爐作業(yè)率提高了 2%~3%。

(2) 氮?dú)庀摹?散料氮封改為轉(zhuǎn)爐氧槍氮封打開時(shí)開啟,轉(zhuǎn)爐氧槍氮封關(guān)閉時(shí)關(guān)閉。

(3) 氬氣消耗。 針對(duì)各個(gè)鋼種控制模式單一,氬氣成本浪費(fèi)大等問題, 根據(jù)鋼種氮含量要求不同,分鋼種進(jìn)行區(qū)別控制,優(yōu)化了一級(jí)鋼種的底吹控制模型,細(xì)化了二級(jí)鋼種的底吹控制模型。

3.3 其它節(jié)能措施

對(duì)除塵系統(tǒng)進(jìn)行了系統(tǒng)改造。 對(duì) 3# 轉(zhuǎn)爐不僅改造了一次除塵系統(tǒng),還增加了三次除塵系統(tǒng)。改造后,煤氣回收也有小幅度提升。 另外,正在開展煉鋼鋼水罐全程加蓋改造,初期評(píng)價(jià)對(duì)鋼水溫降的影響達(dá) 5~6 ℃,具有較好的轉(zhuǎn)爐節(jié)能 效果。

4 轉(zhuǎn)爐負(fù)能煉鋼效果

表 1 為優(yōu)化前后轉(zhuǎn)爐工序能耗對(duì)比, 轉(zhuǎn)爐工序能耗為各種能源介質(zhì)的消耗量與回收量換算 成標(biāo)準(zhǔn)煤的加和值。 由表 1得知,優(yōu)化后,煉鋼部轉(zhuǎn)爐工序煤氣回收提高10.6 m3 /t,蒸汽回收提高8.54 kg/t,電耗降低 1.37(kW·h)/t,氧耗降低1.15 m3 /t,氮?dú)夂蜌鍤庀木兴档停瑹掍摴ば蚰芎挠?16 kgce/t 降至-20 kgce/t。

此外, 煉鋼部還計(jì)劃利用現(xiàn)有生產(chǎn)廢水直接補(bǔ)給連鑄濁環(huán)系統(tǒng)替代新水使用, 實(shí)現(xiàn)連鑄濁環(huán)新水補(bǔ)水量為零;優(yōu)化操作制度,杜絕夏季 RH 和1450 鑄機(jī)凈環(huán)溢流問題;降低 RH 底部槽冷卻風(fēng)、RH真空室下線烘烤能耗以及RH 低碳鋼蒸汽消耗; 降低 LF 升溫電耗; 縮短RH脫氫時(shí)間并對(duì)RH、轉(zhuǎn)爐蒸汽放散冷凝水進(jìn)行回收。

5 結(jié)論

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉鋼部結(jié)合轉(zhuǎn)爐工序能耗實(shí)際情況, 對(duì)涉及煤氣回收、蒸汽回收、電耗、氣體介質(zhì)消耗的相關(guān)設(shè)備、工藝和管理進(jìn)行了優(yōu)化。

(1) 通過優(yōu)化煤氣回收工藝,優(yōu)化 RD 閥開度控制,轉(zhuǎn)爐工序煤氣回收提高了 10.6 m3 /t。

(2) 通過優(yōu)化蒸汽回收系統(tǒng), 改進(jìn)排污水利用, 縮短轉(zhuǎn)爐吹煉周期內(nèi)的輔助時(shí)間和轉(zhuǎn)爐系統(tǒng)設(shè)備的熱停時(shí)間,提高了蒸汽利用率,蒸汽回收提高了 8.54 kg/t。

(3) 通過優(yōu)化風(fēng)機(jī)運(yùn)行、開發(fā)高效氧槍噴頭、優(yōu)化散料氮封和優(yōu)化一、二級(jí)鋼種底吹模型,轉(zhuǎn)爐 電耗和氧耗分別降低 1.37(kW·h)/t 和 1.15 m3 /t,氮?dú)夂蜌鍤庀木兴档汀?與優(yōu)化前相比,煉鋼工序能耗由-16 kgce/t 降至-20 kgce/t。

參考文獻(xiàn)

[1] 龍承俊, 李東生, 朱建偉, 等. 全干法除塵技術(shù)在鞍鋼 2580 m3高爐的應(yīng)用[J]. 鞍鋼技術(shù), 2012(4): 60-63.

[2] 韓仁志, 謝安國, 蔡紅鑫. 軋鋼工序噸鋼綜合能耗及其影響因素分析[J]. 鞍鋼技術(shù), 2006(2): 23-24.

[3] 蔡九菊. 鋼鐵企業(yè)能耗分析與未來節(jié)能對(duì)策研究析[J]. 鞍鋼技術(shù), 2009(2): 1-5.

[4] 蒲國慶. 八鋼 150 噸轉(zhuǎn)爐負(fù)能煉鋼實(shí)踐 [J]. 新疆鋼鐵, 2014(3):40-43.