智 謙, 韓志國, 易毅輝, 李長興

(北京首鋼國際工程技術有限公司燒結球團事業部,北京 100043)

摘 要:包鋼新建成一條國內最大的624m2 大型帶式焙燒機球團生產線,年產氧化球團500萬t。在設計過程中,對風流系統進行了優化設計,自主設計開發了多項新型設備,如大型球團干燥窯、往復式布料機、回轉支撐造球機和穩流給料斗等,并集成應用了立式強力混合機和高壓輥磨機等多項國內外大型裝備。設計過程中充分考慮了節能環保因素,生產能耗低,粉塵排放、噪音污染均維持在較低水平,除塵灰二次利用,無固體廢棄物外排。自2015年底投產以來,設備運行穩定,生產指標良好,球團的 TFe質量分數達到65%以上,抗壓強度不低于3100N,工序能耗為17.05kg/t,達到國際先進水平,實現了良好的經濟社會效益。

關鍵詞:帶式焙燒機;球團;設計創新;節能環保

根據包鋼集團公司轉型升級的要求,到2016年底,包鋼集團公司本部的煉鐵產能將達到1600萬t/a,按照高爐爐料結構采用高堿度燒結礦配加酸性球團礦的合理爐料結構[1],包鋼集團公司年需球團礦為720萬~780萬t。

包鋼集團公司的總體規劃要淘汰老區現有的4座8m2 豎爐和1條162m2 帶式焙燒機生產線。為滿足所需球團礦的要求,在保留西區一條年產120萬t球團生產線和固陽一條年產240萬t球團生產線的基礎上,考慮球團生產的波動以及高爐增產的需求,新建設一條焙燒面積為624m2 、年產500萬t球團礦的帶式焙燒機球團生產線。該工程由首鋼國際工程公司總體設計,為國內目前規模最大的球團生產線,并成為繼首鋼京唐后國內第二條大型帶式球團焙燒生產線。帶式焙燒機生產線在國內應用很少,可借鑒的成熟經驗匱乏,這給設計提出了很高的要求[2]。

本工程通過冶金過程工藝理論研究、三維和模擬仿真研究以及設計開發新型關鍵設備等方法,對帶式球團焙燒機進行了工藝優化,實現了關鍵設備的國產化和生產過程的精確控制,為國內最大帶式焙燒機生產線的成功投產提供了重要的技術保障。

1 設計創新與研究

包鋼500萬t球團生產線采用國際先進的帶式焙燒機工藝,采用1臺有效面積為624m2 的帶式焙燒機,帶式焙燒機寬度為4m,有效長度為156m。

利用系數為1.01t/(m2·h),正常產量為631.3t/h,布料厚度約為400mm;配備232塊臺車,臺車寬為4m,長為1.5m;風箱主要采用6m大風箱,以減少漏風率。在設計過程中,充分運用了冶金工藝流程 工程學理論,注重工藝系統的頂層設計和物質流、能量流、信息流的協同高效運行[3-6]。并采 用 BIM協同設計、三維仿真設計、流暢模擬和應力分析等多種手段,從理論基礎上進行研究,確保設計的精度和質量。

1.1 工藝流程優化設計

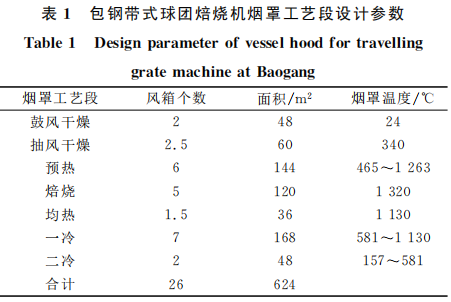

焙燒機是帶式焙燒球團生產線的核心設備,包鋼帶式球團焙燒機分為鼓風干燥段、抽風干燥段、預熱段、焙燒段、均熱段、一冷段和二冷段共7個工藝段,通過臺車頂部煙罩和底部風箱集7個工藝段為一體。該生產線工藝流程圖如圖1所示,臺車煙罩工藝段工作面積和溫度設計見表1。

帶式焙燒機焙燒燃料采用焦爐煤氣,配備專用焦爐煤氣燒嘴,兩側對稱布置。每個燒嘴配自動調節裝置,以便調節溫度。

冷卻風機吸入環境空氣鼓入一冷段和二冷段,二冷段的熱風通過鼓風干燥引風機送到鼓風干燥段使用,一冷段的熱風通過直接同流換熱原理進入到均熱、焙燒、預熱段做助燃氣體,均熱、焙燒段的廢氣通過耐熱風機循環到抽風干燥段使用,鼓風干燥段、抽風干燥段、預熱段的廢氣由靜電除塵器凈化后通過煙囪排入大氣。利用焙燒機的燃燒系統和風流系統,使生球完成從干燥到冷卻的整個熱工過程。

通過合理風流系統的布置,各個焙燒工段的高溫余熱得到了最大程度的利用,有效降低了熱耗,提高了能量循環利用率。

1.2 關鍵設備創新設計

1.2.1 開發大型礦粉干燥窯

針對鐵精礦的干燥特點,為了滿足大型帶式焙燒機造球原料的水分要求,聯合設備制造商共同開發了國內最大規格的5.0m×22m 短粗型圓筒干燥窯,最大處理能力為800t/h(烘 干料),水分從11%脫至8.0%。

相比常規長徑比干燥機,該設計型式使出料口氣體流速降低,大大減輕了除塵器的負荷。考慮到本工程圓筒烘干機規格大,而且烘干過程中物料將在窯內滯留一段時間,運轉負荷大,所以干燥機的驅動需要采用低轉速、大扭矩,傳動平穩的驅動裝置。

根據國內回轉窯的使用經驗,本工程首次采用液壓馬達驅動,降低了驅動功率,并可實現無極變速,生產過程中可根據礦粉水分靈活調整轉速。

該干燥窯還采用了多種結構的組合高效揚料板,單位體積的蒸發強度達 60~80kg(水)/(h·m3),蒸發能力比普通烘干機提高 50%。

1.2.2 開發機頭往復式布料機

包鋼球團為提高入爐前生球強度,采取了一系列措施,先進的往復式布料膠帶機+寬皮帶+雙層輥篩的布料系統是重要的技術措施之一。該布料系統將往復布料機與造球盤下的集料皮帶集成為一條皮帶,作為集料皮帶的機頭,垂直于寬皮帶布料。通過控制布料機頭輪直徑及高度,將卸料高度控制到極限;通過布料機往復行走,實現生球的均勻布料。與國內一般使用的擺頭皮帶不同,往復式布料技術有效減少生球落下次數和落差,保證了料層的均勻性和良好的透氣性,并可顯著降低廠房高度和占地面積,減少工程投資。往復式布料器設計結構圖如圖2所示。

1.2.3開發大型回轉支撐造球機

造球系統采用了自主研制的直徑為7.5m的國內最大規格圓盤造球機,該造球盤采用回轉支撐型式,單機生產能力大于90t/h。與常規6m 直徑造球盤相比,單機造球能力大幅提高,減少了設備數量和廠房面積,有利于生產操作和設備管理。圓盤直徑的加大也增加了球團的滾動次數和滾落高度,可以顯著提高生球的強度。造球盤結構如圖3所示。該造球盤外承圈與支架固定連接為一整體,使轉盤支撐面加大,從而提高了系統的穩定性,并簡化了整個裝置結構。造球盤可調整傾角,可變頻調速, 成球率高,利用系數高。

1.2.4 開發新型穩流給料斗

向造球盤精確穩定供料是保障造球工序正常運轉、保證生球強度的重要因素[7]。在包鋼帶 式 焙 燒球團造球生產線上,鐵精礦采用自主開發研制的穩流給料斗+定量給料機給料技術,該種給料方式相比圓盤給料機+稱重給料機的給料方式,其出料料流更加穩定,控制精度更高,且工藝操作簡單,設備投資少。穩流給料設計結構如圖4所示。

1.2.5 開發新型臺車和箅條

帶式焙燒機臺車最高溫度達900 ℃,箅條在球團焙燒生產過程中與物料直接接觸,因此對箅條的耐高溫性能要求就更高。另外,箅條壽命直接影響箅條消耗量,還在很大程度上影響焙燒機的作業率。

為適應球團生產要求,除了保證箅條的機械強度外,還必須能夠承受劇烈的溫度變化和抗高溫氧化性能[8-10]。在總結大量設計生產經驗的基礎上,根據臺車熱工條件,通過三維設計和熱應力有限元分析,開發了新一代帶式焙燒機耐高溫臺車和新型箅條,各項指標達到進口臺車水平,極大地降低了備件更換成本。臺車設計結構和應力分析分別如圖5和圖6所示。另外,還在不同工段對不同類型的箅條分布進行了合理布局,延長了箅條使用壽命,減少了箅條更換頻率,降低了維修成本。

1.3 大型技術裝備創新應用

1.3.1 選用立式強力混合機

由于球團生產黏結劑配比較低,質量分數一般低于3%,因此,黏結劑在造球原料中的混合均勻度對生球強度有很大影響[11]。該工程在混合室配置一臺德國進口立式強力混合機,處理能力為750t/h,最大為850t/h(濕料),混合效率不小于98%。立式強力混合機工作示意如圖7所示,旋轉的混合盤不斷輸送物料至旋轉的混合工具。壁底部刮板使混合料轉向并輸送其至轉子的區域,形成一種循環[12]。 在高速轉子區域形成一種非常高效的微觀混合,從而也強化了由壁底部刮板形成的宏觀混合。其獨有的轉子結構和混合角度使其在球團混合工序中有出色的表現,能在較低黏結劑配比情況下保證生球的落下強度,因此對于提高球團品位、降低高爐能耗有重要意義。

1.3.2 選用進口高壓輥磨機

包鋼500萬t球團的含鐵原料有70%再磨精礦和30%自產鐵精礦,目前大部分精礦的比表面積小于1000cm2/g,相對較小。為了提高其比表面積,改善成球性,選用一臺進口高壓輥壓機對原料進行輥壓,以增加物料的比表面積,改善原料的成球性能[10]。該高壓輥 壓 機,輥徑為1.7m,處理能力可達800t/h。兩個輥子分別由單獨的傳動裝置傳動,一個輥子固定在設備機架上,另外一個安裝在滑軌上,可以自由移動,滑軌則固定在機架上。移動輥通過液壓缸產生壓制力,使輥縫或壓力保持恒定,壓力可以調節。

生產實踐表明,鐵精礦經過輥壓處理,比表面積增加約300~500cm2/g,并且精礦顆粒多為針狀、片狀、條狀顆粒,在造球過程中引起的搭橋式機械咬合力,加強了生球的強度。

1.3.3 其他大型技術裝備

為保證包鋼624m2 大型帶式球團焙燒生產線的運行,該項目采用了國內單除塵面積 最大的780m2雙室4電場電除塵器,粉塵排放質量濃度小于50mg/m3。并選用了葉輪直徑為4.2m、風量達2710000m3/h的超大風量主引風機,能夠有效保障風流系統的正常運轉。并且所有工藝風機都已實現國產化,大幅降低了項目投資成本。

2 節能環保設計理念的應用

目前,國家對鋼鐵行業污染物排放標準越來越嚴格,對工業生產廢物二次利用能效的指標要求也越來越高。包鋼624m2 帶式焙燒機球團生產線在設計過程中,始終將節能減排、綠色環保的理念融入其中,采用了多項先進技術,節能環保優勢顯著。

2.1 生產工藝煙塵治理

帶式焙燒機獨有的密閉式一體化爐罩保證了一個全密閉的生產過程,粉塵泄漏量極少,煙囪外排粉塵質量濃度低于50mg/m3。靜電除塵器和布袋除塵器收集的除塵灰通過濃相氣力輸灰系統直接運輸至配料室使用,不僅避免了傳統輸灰設備在運輸過程中產生的二次揚塵,還使除塵灰得到了二次利用,并且氣力輸送系統耗電設備少,電耗極小。本工程生產過程中產生的除塵灰約為20萬t/a,全部回收利用,參加配料造球,外排固體廢棄物基本為零。

2.2 噪聲污染防治

設計考慮在滿足工藝要求的前提下,盡可能選用低噪音設備;將風機、水泵、給料機、高壓輥壓機、圓盤造球機、振動篩等主要產噪設備置于廠房內;對主引風機、冷卻鼓風機、鼓干排風機、環境除塵風機等外殼包裹隔聲材料;對主引風機、環境除塵風機出口加裝消音器,冷卻鼓風機進口加裝消音器;水泵等設備與管道連接時采用柔性方式;振動設備在此基礎上采取相應的減震措施,減輕由于振動導致的噪聲。

通過采取以上措施,再經過廠房隔聲及距離衰減,使廠界噪聲分貝數低于60dB(A),滿 足 環 保要求。

2.3 工藝節能措施的運用

(1)設計開發了先進的風流系統,充分回收利用焙燒系統高溫煙氣的物理顯熱,最大限度利用熱能,降低球團的熱耗。

(2)帶式焙燒機燒嘴所用燃料取自鋼廠焦化工序產生的焦爐煤氣,取代了高熱值天然氣,實現了鋼廠能源自產自用,減少了外購燃料帶來的經濟和能源消耗。

(3)采用高壓輥壓機、強力混合機、直徑7.5m回轉支承結構的圓盤造球機、雙層輥篩和高效分級成品篩等先進技術和裝備,有效降低單位球團生產能耗,提高了生產系統作業率和產品質量。

(4)工藝設備和管道采用良好的密封結構,采用優質的耐火內襯和管道絕熱材料,減少熱量損失。

(5)工藝風機全部采用高壓變頻技術,并選用節能機電產品,顯著降低電耗。

3 生產運行情況

包鋼624m2 帶式球團焙燒生產線于2015 年12月正式投產,經過1周時間的熱負荷試車,各系統運行穩定,2016年2月達到設計產能為15000t/d,膨潤土平均消耗量為14.85kg/t,球團礦TFe 質量分數穩定在65%以上,產品質量達到包鋼集團新建4150m3高爐的要求。

目前該生產線運行半年多時間,經過設計研發技術人員的指導,以及現場斷摸索、總結 生產經驗,建立了行之有效的操作和管理手段,各項生產指標不斷優化,控制水平逐漸提高,生產運行平穩,各項指標均已達到國內外先進水平,其主要技術指標見表2。

4 結語

包鋼624m2 帶式焙燒球團工程是在前沿理念指導和先進技術支撐下建設的一個創新工程。在工程設計和大型設備研發過程中,通過吸收消化國外帶式機燒結領域的先進技術以及大膽創新,采用多項新技術,實現技術升級,集中體現在以下方面。

(1)自主設計、自主集成了國內最大規模的624m2 帶式焙燒機球團生產線,年產氧化球團500萬t。

(2)設計研發了往復式布料器、穩流給料斗、大型干燥筒和回轉支撐造球盤等多項具有自主知識產權的大型球團技術裝備,大幅節省了裝備投資,提高了生產效率。

(3)節能環保的設計理念貫穿工程設計的全過程,粉塵排放質量濃度、噪音污染、生產能耗均保持在較低水平,打造了一個現代化的綠色工廠。

(4)包鋼624m2 帶式焙燒球團生產線自2015年12月投產以來,經過半年多的運行,已經完全達到設計水平,球團的TFe質量分數達到65%以上,抗壓強度不低于3100N,工序能耗為17.05kg/t,達到國際先進水平。

(5)中國最大帶式焙燒機球團生產線在包鋼的成功應用對中國球團技術的發展將產生積極的促進和示范作用,為國內球團帶式焙燒機工藝設計積累了寶貴經驗,為中國球團行業的發展開辟了新的途徑。

參考文獻:

[1] 傅菊英,朱德慶.鐵礦氧化球團基本原理、工藝及設備[M].長沙:中南大學出版社,2005.

[2] 利敏,王紀英,李祥.我國帶式焙燒機技術發展研究與實踐[C]//第八屆中國鋼鐵年會論文集.北京:冶金工業出版社,2011:8.

[3] 殷瑞鈺.冶金流程集成理論與方法[M].北京:冶金工業出版社,2013.

[4] 張福明,王渠生,韓 志 國,等.大型帶式焙燒機球團技術創新與應用[C]//“第十屆中國鋼鐵年會”暨“第六屆寶鋼學術年會”論文集.北京:冶金工業出版社,2015:7.

[5] 解海波.504m2 帶式焙燒機設計理論模型的分析論證[J].中國冶金,2015,25(22):21.

[6] 解海波.帶式焙燒機設計要點與球團產質量關系[J].中國冶金,2015,25(8):28.

[7] 李新宇,張建良,劉 依 然,等.帶式焙燒機生產磁-赤型球團礦焙燒試驗研究[J].燒結球團,2015,40(4):28.

[8] EnglundDJ,DavisRA.CFD Modelofastraight-gratefur-naceforironoxidepelletinduration[J].MineralsandMetal-lurgicalProcessing,2014,31(4):200.

[9] 夏雷閣,蘇步新,李新宇,等.首鋼504m2 帶式焙燒機熱工制度的試驗研究[J].礦冶工程,2014,34(3):69.

[10] UmadeviT,PrachethanKumarP,PrasannaKumar,etal. Investigationoffactorsaffectingpelletstrengthinstraight grateinduration machine[J].IronmakingandSteelmaking,2008,35(5):321.

[11] 劉文全.強力混合機在燒結中的應用和創新[C]//第九 屆 中國鋼鐵年會論文集.北京:冶金工業出版社,2013:4.

[12] 范建軍.高壓輥磨預處理對超細粒度磁鐵精礦粉球團性能的影響[J].鋼鐵2012,47(9):19.