王向鋒1 馬光宇1 孫金鐸2 陸 云2 劉常鵬1 李衛東1

(1鞍鋼集團鋼鐵研究院; 2鞍鋼股份有限公司)

摘 要:文章通過干熄焦除塵灰的制塊試驗、 保溫性能測定試驗和工業應用試驗, 綜合分析了干熄焦除塵灰作鐵水保溫劑的性能和應用后對鐵水 [S] 的影響。結果表明,干熄焦除塵灰作鐵水保溫劑時其保溫性能與碳化稻殼相當,高于復合保溫劑,同時對鐵水 [ S] 無明顯影響,在產品質量穩定性上具有明顯優勢,應用前景廣闊。

關鍵詞:鐵水;保溫;干熄焦除塵灰

為充分利用鐵水熱量,冶金企業通過向鐵水加入各類保溫劑,如碳化稻殼、 粉煤灰和復合保溫劑等,明顯減少了鐵水溫降,滿足了煉鋼對鐵水溫度的要求。

碳化稻殼是稻殼經過預熱至著火點溫度以下,使其在碳化爐內碳化而獲得的含碳量較高的黑色閃光的顆粒狀粗粉,它含有較高的碳和二氧化硅,成本低、 活性高、 透氣好,廣泛應用于冶金熔液的保溫領域[1] ,由于生產成本上升和冶金企業采購價格不斷下降等原因,目前碳化稻殼的質量波動明顯變大,能滿足鋼鐵企業的需要。

很多鋼鐵企業如鞍鋼都擁有煉焦生產線, 副產物中有大量的干熄焦除塵灰,目前多數企業將其替代煤粉噴入高爐[2] 。但替代比例有限,不能將干熄焦除塵灰完全消納,以鞍鋼為例, 目前干熄焦除塵灰的富余量約為150t/ d。干熄焦除塵灰表面活性高,在高溫下極易自燃,因此長時間堆放存在諸多隱患,必須盡快處理或應用。

鞍鋼副產干熄焦除塵灰的含碳量約84% ~87% ,SiO2 含量約 55.6%,A2lO3含量約 31.19%。其加入鐵水后可形成酸性渣與鐵水表面的高爐渣充分浸潤,形成粉狀層與燒結層,具有一定的保溫潛力。

通過干熄焦除塵灰的制塊試驗、定試驗和工業試驗,綜合分析了干熄焦除塵灰作鐵水保溫劑的各項性能,并同碳化稻殼、 復合鐵水保溫劑等進行了對比,以驗證干熄焦除塵灰作為鐵水保溫劑的技術可行性。

1 干熄焦除塵灰制塊試驗

干熄焦除塵灰具有粒度細、 與粘結劑浸潤性差和成球難度大等特點,因此必須將其制成具有一定強度的塊狀物,以滿足鐵水保溫工藝中鐵水保溫劑、 揚塵治理等的需要。

1.1 試驗過程

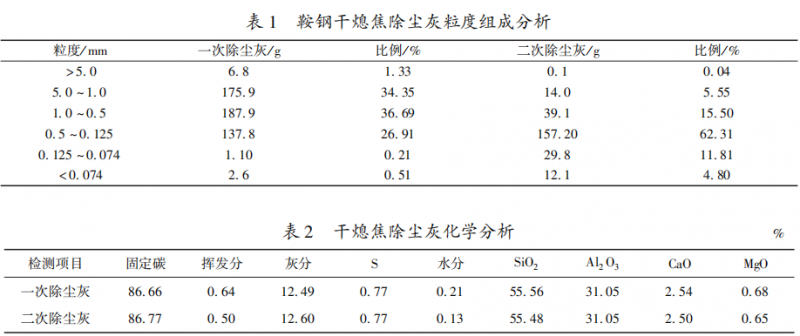

干熄焦除塵灰取自鞍鋼煉焦總廠二煉焦工區,其粒度組成和化學分析見表1和表2。

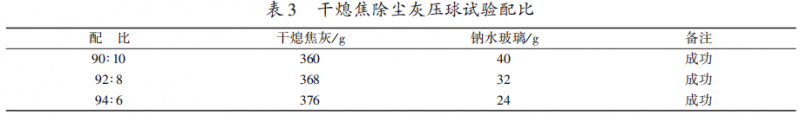

干熄焦除塵灰分散性強,與粘結劑浸潤性差,因此選用模數為2.4的鈉水玻璃作為粘結劑,壓球試驗配比見表 3。

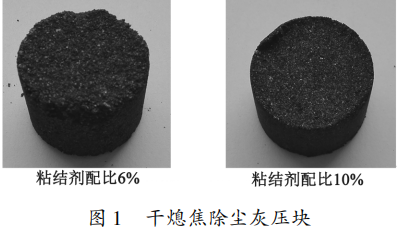

先稱取適量鈉水玻璃置于空燒杯中,加入干熄焦除塵灰充分混勻,然后加蓋消化5min。再以≥25MPa的壓力進行壓塊,壓力保持 20~30s,得到濕干熄焦除塵灰壓塊。將其放入干燥箱內,在107℃ 下烘烤7 ~8h,即為壓塊成品,再分別檢測其1m落下強度和2m 落下強度。

落下強度定義: 干熄焦除塵灰壓塊試樣經規定的高度自由落下試驗后,出現破裂時的次數,其數值為一組試樣中所有試樣測定值的算術平均值。

1.2 試驗結果及分析

鈉水玻璃配比對壓塊強度有明顯影響,隨著粘結劑用量提高,其表面平整度明顯改善 (圖1),強度迅速增加 (表4),表 4為成品干熄焦壓塊落下強度試驗結果。

當粘結劑配入比例為10% 時,1m落下強度和2m 落下強度均較好,可滿足煉鐵加料工藝要求,粘結劑配入量為8% 和6% 時,落下強度較低,難以滿足煉鐵加料工藝要求。

2 干熄焦除塵灰鋼錠保溫性能對比試驗研究

干熄焦除塵灰、 碳化稻殼的保溫性能并無標準量化測定方案,結合現場實際使用條件, 以試驗高溫鋼錠冒口作為干熄焦除塵灰保溫測定條件,進行干熄焦除塵灰與碳化稻殼的保溫性能對比試驗。

2.1 試驗過程

干熄焦除塵灰取自煉焦總廠二煉焦工區,碳化稻殼取自鞍鋼不同工區,分別命名為1、 2、3和 4號。

試驗鋼錠模冒口磚為稍口型,大口規格為Φ150 × 145mm,小口規格為 Φ135 × 145mm。

按照保溫劑加入深度計算冒口加料體積,分別計算各種保溫劑加入重量。

2.2 試驗結果及分析

分別開展了未加保溫劑、 使用碳化稻殼作保溫劑和以干熄焦除塵灰為保溫劑的鋼錠降溫曲線測定試驗,環境溫度為17℃ 。

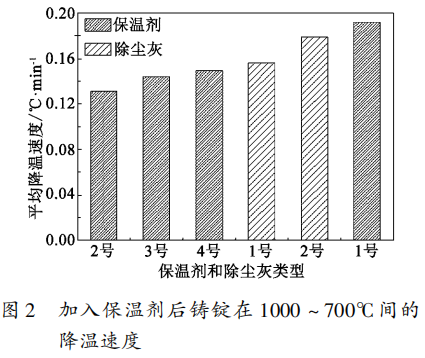

將加入保溫劑后的鑄錠在1000 ~ 700℃ 間的降溫速度進行計算,結果見圖2。由圖2可知,加入不同保溫劑后的鑄錠在1000 ~ 700℃ 間的均降溫速率基本接近,證明了試驗條件下干熄焦 除塵灰的保溫能力與碳化稻殼相當,具備替代碳化稻殼作鐵水保溫劑的可行性。

3 干熄焦除塵灰替代碳化稻殼作鐵水保溫劑工業試驗研究

在鞍鋼煉鐵總廠、 煉鋼總廠開展干熄焦除塵灰替代碳化稻殼作鐵水保溫劑的工業試驗,考察干熄焦除塵灰的實際保溫能力和對鐵水 [S] 的影響。

3.1 試驗過程

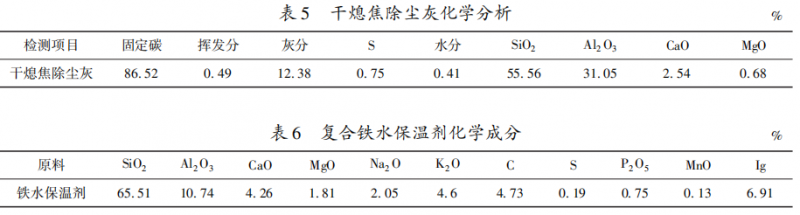

干熄焦除塵灰來自鞍鋼煉焦總廠,成分見表5,碳化稻殼、 復合保溫劑成分見表6。

將已完成干燥的粉末狀干熄焦除塵灰或塊狀干熄焦除塵灰直接用編織袋封裝,即為鐵水保溫劑成品。每袋10kg,含水率為0.41%。然后將裝袋的干熄焦除塵灰運到11高爐平臺。在出鐵開始前對空鐵水罐進行紅外照相, 并記錄時間。然后開始兌鐵水,在鐵水罐兌滿后將3袋干熄焦除塵灰放入鐵水表面即可。待出鐵結束后,由機車將鐵水罐正常運往煉鋼。鐵水罐到站后,對鐵水罐進行測溫、 取樣,并記錄鐵水 [ S] 含量等相關信息。

3.2試驗結果及分析

試驗過程中,干熄焦除塵灰保溫劑在加入鐵水時比較平穩,未出現明顯火焰燃燒和冒氣等現象,覆蓋延展性與碳化稻殼、 復合鐵水保溫劑相當,在鐵水罐運輸過程中通過鐵水震蕩即可實現表面全覆蓋。而加入復合鐵水保溫劑的鐵水罐表面有明顯的冒氣現象,而且鐵水表面明顯發亮區域較加入干熄焦除塵灰的多。鐵水罐進入鋼廠區域時觀察鐵水表面覆蓋情況,發現保溫劑整體覆蓋情況較好,與未添加干熄焦除塵灰的鐵水罐相比,表面渣層明顯發亮區域相對較少,進一步證明了干熄焦除塵灰的覆蓋延展性和保溫效果。經統計,試驗期間鐵水罐未出現表面明顯結殼、 罐口粘渣等影響鐵水罐運行的問題。

3.2.1 總體分析

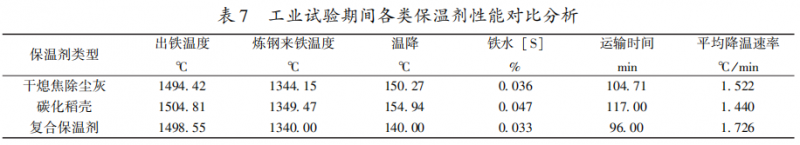

工業試驗期間,55個試驗罐各類保溫劑性能對比分析結果見表7,試驗鐵水罐平均鐵水量為93平均鐵水罐皮重為 67.61t。

由表 7可知,在加入量相同條件下干熄焦除塵灰保溫劑的保溫效果與碳化稻殼接近, 明顯高于復合保溫劑。

3.2.2鐵水運輸時間與平均降溫速率的關系

隨著鐵水運輸時間的增加,鐵水平均降溫速率呈明顯下降趨勢,規律性比較明顯。其原因在于,鐵水在受鐵過程中的溫降最大,約占鐵水總溫降的 60% 以上, 其中鐵水罐蓄熱過程約占總溫降的 40%, 而運輸過程溫降幅度相對較小, 約占鐵水總溫降的15% ~25% [3]。 因此,隨著運輸時間的增加,鐵水溫降呈明顯下降趨勢,鐵水平均溫降速率同樣呈下降趨勢。

3.2.3干熄焦除塵灰作保溫劑對鐵水 [ S] 的影響

(1) 理論計算結果

按干熄焦除塵灰w ( S) = 0.75%,復合保溫劑 w (S) = 0.19%,碳化稻殼 w ( S ) =4.03,加入量 30kg,鐵水量93.18t計算,干熄焦除塵灰、 復合保溫劑和碳化稻殼作為保溫劑加入鐵水的理論 S增量分別為:

(30 ×0.75%)÷ 93180 =2.41×10-6

(30 ×0.19%)÷ 93180 =0.61×10-6

(30 × 4.03%)÷ 93180 =12.97×10-6

因此, 碳化稻殼作鐵水保溫劑時鐵水w (S) 理論增量為 0.0013%,若按煉鋼鐵水基準[S] 控指標0.040%計算,鐵水w ( S) 理論增加比例為 3.25%。

同理,干熄焦除塵灰作鐵水保溫劑時鐵水 w(S) 理論增量為0.00024%,鐵水 w ( S) 理論增加比例 0.60% , 復合保溫劑作鐵水保溫劑時鐵水w ( S) 理論增量為0.00006% ,鐵水w (S) 理論增加比例0.15%。

(2) 實際工業試驗結果

經統計,工業試驗期間試驗鐵水平均 w(S) = 0.036%,在加入量保持 30kg / 罐的情況下, 低于煉鋼總廠鐵水基準 [ S ] 控制指標0.040% ,滿足煉鋼鐵水 [ S] 要求,證明了試驗條件下以干熄焦除塵灰作保溫劑對鐵水 [ S] 未造成影響。

3.2.4干熄焦除塵灰作保溫劑對鐵水罐罐態的影響

試驗期間鐵水罐未出現粘罐、 凝蓋等異常情況,說明干熄焦除塵灰作保溫劑對鐵水罐罐態保持良好有積極作用。

而復合保溫劑在使用后容易造成鐵水罐粘罐、 凝蓋等異常情況,冬季尤為明顯,經統計,2017 年7 月31 日至8 月 6日共發生鐵水罐凝蓋等現象共20 次, 平均不良罐數約 3罐/ d,因此,干熄焦除塵灰作鐵水保溫劑可在一定程度上避免不良罐態的發生,保證生產順行,同時節約大量鐵水罐維護費用和臨時檢修費用。

4結論

綜合以上研究結果,可得出以下結論:

(1) 當粘結劑配入比例為 10% 時可將干熄焦制成塊狀,表面質量較好,1m 落下強度和2m落下強度≥20 次,可滿足煉鐵加料工藝要求。

(2) 干熄焦除塵灰作鐵水保溫劑時未對鐵水 [S] 造成明顯影響,保溫效果與碳化稻殼相當,優于復合保溫劑。

(3) 干熄焦除塵灰作鐵水保溫劑時可與高爐渣形成緊密保溫層,同時改善鐵水罐表面結殼等問題,可避免不良罐態的發生,保證生產順行,節約鐵水罐維護費用和臨時檢修費用。

(4) 相比碳化稻殼和復合鐵水保溫劑,干熄焦除塵灰直接來源于鞍鋼煉焦總廠,成本低,成分穩定,質量穩定、 可靠,不會受產品成本、 原料來源等其它因素干擾,在產品質量穩定性上具有明顯優勢,應用前景廣闊。

參考文獻

[1] 朱永義 炭化農業廢棄物保溫性能的研究 [J]. 煉 鋼,1991,(2): 19 -24

[2] 劉仁檢 攀鋼 3 號高爐噴吹干熄焦除塵灰工業試驗 [J]. 煉鐵,2013, (4): 53-55

[3] 劉常鵬,徐大勇,張 宇等 鐵水裝運過程中的溫降分析 [J]. 冶金能源,2009,28 (5): 10-12