沈強

(鞍鋼熱軋帶鋼廠鞍山114021)

【摘要】對軋機主軸平衡系統出現卡阻問題進行了分析和改進,改進后保證了主軸壓力穩定,使之始終處于平衡狀態,避免了夾坯、燒損軋棍重大事故發生,同時大大減少更換三通減壓溢流閥的費用及時間。

【關鍵詞】R1軋機主紬平衡糸統;過濾裝置;三通減壓溢流閥

1引言

鞍鋼熱軋帶鋼廠為了改善產品質量在軋機增設了液壓平衡控制系統,使鋼板的厚度得到了有效的控制,軋機主軸采用液壓平衡控制系統,使主軸在軋制過程中減少沖擊,并在乩軋機入口設計增加了高壓水除鱗裝置,使鋼板的表面質量得到提高。R1軋機前、后導尺是利舊改造設備,將軋機導尺最大開口度由原2800 mm改為最大開口度1700mm, R1軋機前、后導尺在軋制過程中起到導位、對中作用,使中間坯與軋制中心對中,配合咼立輾軋機和R1軋機的軋制,最終將通過工作銀道輸送到下道工藝流程。

2 R軋機主軸平衡系統工作原理及液壓系統技術參數

(1 )R1軋機主軸平衡系統工作示意見圖1。

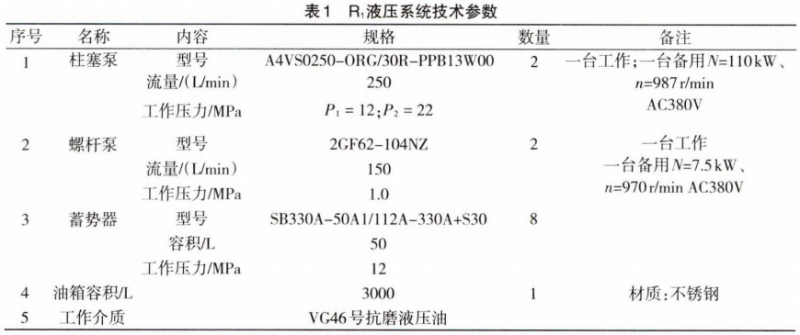

(2) R1液壓系統技術參數見表1。

(3) R1主軸平衡系統技術參數見表2。

(4) 系統工作環境:現場環境溫度復雜,雖然有軋輻冷卻水系統,但鋼坯的溫度仍能傳遞給主軸及液壓缸處,最高達100℃,軋機在軋制過程中振動非常大。

3問題闡述及分析

3.1問題簡述

原R1主軸平衡系統,三通減壓溢流閥減壓壓力不穩定,總是超過平衡壓力,造成研瓦及更換主軸的大事故。故障分析:平衡液壓缸是單作用柱塞缸,由于液壓缸周期動作在平衡點上,液壓缸及管路里有部分油液不能完全回油,造成有一部分油液在長期工作狀態下變質;另外,液壓缸在長期磨損下,部分密封脫落,由于液壓缸大約2~3年更換一次,在這期間內,在回油過程中,經過三通減壓溢流閥,油中的異物或乳化物經常卡阻在溢流閥的先導閥的阻尼孔處,造成三通減壓溢流閥不能正常工作,使壓力升高不能溢流或下降,有時壓力高至大約9.4-10 MPa以上,有時壓力下降大約在6.8 MPa左右,主軸的平衡壓力為8.8 ± 0.4MPa,壓力高與低都會造成主軸的平衡角度增大或減小,從而使主軸與軸瓦的間隙變小,造成研瓦及更換主軸的大事故,但絕大部分是過平衡情況較多(壓力高的情況),在2004年~2011年間,平均每年更換2~3套主軸,備件損耗相當大。

3.2問題分析

軋機在軋制過程中會傳遞高溫,并且產生振動,將高溫和振動傳遞給主軸,再由主軸傳遞給液壓缸。長期高溫使液壓缸內的油液變質,卡阻三通減壓溢流閥(以下簡稱液壓閥),長期振動會使液壓缸柱塞密封脫落,回油時產生卡閥,從而造成主軸過平衡或欠平衡,造成研瓦及燒損主軸的事故。

4解決方案

4.1三種方案比較

方案1:將主軸瓦由半封閉式干油潤滑改為全封閉式稀油潤滑,將平衡缸由單作用式改為雙作用式,改進方法雖然可行,但改造費用相當大,2套主軸需要800多萬元,而且現有的主軸備品也不能使用,損耗浪費太大,沒有采用此方法。

方案2:為了防止主軸再次研瓦,作出預案,將主軸的安全溢流閥由14 MPa改為9MPa,來保證主軸壓力不超過9 MPa,另外,定期更換三通減壓溢流閥,每月至少更換一次閥,來保證主軸壓力穩定。但長遠看更換、維修和備件費用也很高,只能是維持生產。

方案3:通過計算和技術設計,在液壓缸和三通減壓溢流閥管路之間增加單向過濾系統(后附系統圖),主軸在上升時,油液通過單向閥流向液壓缸,下降時通過過濾器流回三通減壓溢流閥,不通過單向閥,這樣即滿足了上升時的流量需求,下降時又能起過濾的作用,防止了異物卡閥現象,保證了主軸的壓力穩定,使主軸總處于平衡狀態,避免了研瓦及更換主軸事故,同時大大減少了換閥費用及事故時間,另外,由于閥組入口液壓系統內油液也經常有異物進入,使液壓閥卡阻,故此在閥組入口處也安裝過濾裝置,以保證油液清潔。

4.2方案分析

在液壓缸和閥之間管路上增加過濾裝置和閥組入口增設過濾裝置,避免污染,該方案雖沒控制溫度,但對溫度所帶來的油液變質能進行過濾;從實現成本高低、實現難易程度等方面評價,最終采用了此方案。

4.3實施過程

(1) 根據現場實際情況,查找材料及設計依據.經過計算,制定改進方案。

(2)經過部門審批核算,確定最終方案。

(3)根據方案實施備件訂購。

(4)利用年修長時間停軋進行改進。

(5) 由于現場實際位置限制,采用外掛支架式安裝。

(6)現場實施安裝,電氣接線,打壓試驗。

(7)進行模擬試驗后,無異常投入正常使用。

(8) 周期檢查濾芯,必要時更換,防止壓力升高,周期檢查液壓部件預緊、泄漏情況,制定、修改四項標準定期維護、檢查。

4.4 改進后的液壓系統

改進后的液壓系統見圖3。

4.5創新后的實物圖

創新后的實物見圖4、5。

5改進效果

經過8年來的使用,沒發生卡閥事故,保證了主軸的壓力穩定,主軸總處于平衡狀態8.8 ±0.4MPa,避免了研瓦及更換主軸的大事故,此項改進達到了投資少、見效快、維護方便。該項目技術改進已 運用到1580線R1軋機主軸平衡系統、1700線E1立輥提升系統,其他軋鋼廠有此現象的可依此進行改進。

6效益計算

1700線R1軋機主軸平衡系統改進后,避免了研瓦及更換主軸的大事故,每年最少節約更換兩套主軸.而更換一套主軸需要320多萬元的消耗費用。

(1) 每年可節約資金:320 x 2=640萬元。

(2)更換三通減壓溢流閥的費用,每臺閥需要1萬元,每月至少需要更換1次,每次需要更換閥事故時間30min,按3min軋一塊鋼,可多軋10塊鋼,一塊鋼為20t,每t凈利潤約為400元。

0.04 x 20 x 10 x 12=96 萬元;1 x 1 x 12=12 萬元;

合計:96+12=108萬元;

共計每年可節省640+108=748萬元;

間接效益:提高了全年產量,為公司和廠扭虧增盈做出了積極貢獻,創造了效益。

7結論

本創新成果成功研制了一種新型平衡過濾裝置,通過對乩主軸平衡系統的改進,徹底解決了三通減壓溢流閥卡阻現象。突破了國內三通減壓溢流閥在平衡系統中的技術難題,屬國內首創的技術。這個技術的產生,是對國外先進技術的消化、吸收和有機的結合,起到推動所屬行業技術進步、提高所屬行業科學技術水平的積極作用。

此項目已經獲得國家發明專利;獲得鞍山鋼鐵集團公司合理化建議和技術改進一等獎;獲得2014年中國金屬學會“冶金青年創新創意大賽”二等獎。

參考文獻

[1] 成大先.機械設計手冊.北京:化學工業出版社,1994.