苗書磊 曹佳惠 范海偉

(日照鋼鐵有限公司 山東省日照市 276800)

摘要:國內鋼鐵廠中燒結礦是主要煉鐵原料,降低燒結工序能耗是鋼鐵廠節能降本的重要降本措施,現針對日照鋼鐵燒結360㎡和600㎡燒結工序中“風、水、電、氣”等能源消耗存在的問題和改善措施進行探析。

關鍵字:燒結工序能耗;節能降本 ;能源介質

2021年山東省下發《山東省人民政府辦公廳關于加強“兩高”項目管理的通知》(魯政辦字[2021]57號)的文件,為落實能耗“雙控”制度,嚴格“兩高”項目管理做出了要求。日照鋼鐵有限公司(下簡稱日鋼)是2020年山東省年綜合能耗1萬噸標準煤及以上企業,需要提高節能調控能力,推動完成降低能源消費總量,助力實現“碳達峰”和“碳中和”目標。

燒結工序單位產品能源消耗(下簡稱燒結工序能耗)是指報告期內,燒結工序每生產一噸合格燒結礦,扣除收回的能源量后實際消耗的各種能源總量。鋼鐵企業是能源消耗大戶,燒結能耗占比總能耗的10%—15%。日鋼燒結工序能耗50.06kgce/t占日鋼鐵前工序能耗的10.77%。在國家十四五“碳達峰-碳中和”以及鋼鐵產能調控愈加嚴格的大背景下,能耗雙控政策突然襲擊下,鋼鐵產能縮減,生產節奏降低,低成本冶煉需求日益提升,降低燒結工序能耗不僅僅是日鋼節能降本的措施更是企業的社會責任。

1 燒結工序單位產品能源消耗限額

鋼鐵企業在生產過程中,燒結工序的單位產品能耗應符合表1的要求。

表1GB 21256-2013 粗鋼生產主要工序單位產品能源消耗限額(kgce/t)

Table 1GB 21256-2013 Crude steel production main process unit product energy consumption quota(kgce/t)

|

工序名稱 |

現粗鋼生產工序單位產品能耗限定值 |

新建和改擴建粗鋼生產工序單位產品能耗準入值 |

粗鋼生產工序單位產品能耗先進值 |

|

燒結工序 |

≤55 |

≤50 |

≤45 |

|

注1:電力折標準煤系數取當量值,即1KW·h=0.1299kgce。 燒結工序以配備燒結煙氣脫硫裝置且污染物排放達到國家環保排放標準GB 28662—2012的要求為基準 |

|||

日鋼燒結工序能耗在設計投產階段就考慮和采用了較為先進的節能技術,如燒結工序“以風為綱”,600㎡燒結機采用變頻主抽風機,避免采用調節進風口風門大小控制風量,造成能量的損失。針對能源消耗存在的問題又進行大范圍的能源評審,2021年上半年燒結工序能耗由1月份的51.71kgce/t降低至6月份的49.78kgce/t,工序能耗得以改善,維持在新建和改擴建粗鋼生產工序單位產品能耗準入值,如要達到粗鋼生產工序單位產品能耗先進值,還需 “精細化管理,低成本運行”。

2 燒結工序能耗探析

2.1固體燃耗

燒結工序在常態下,固體燃耗占整個燒結工序能耗的80%,日鋼燒結固體燃耗主要使用焦粉和無煙煤,固體燃耗按照標煤折算占燒結工序能耗的71.65%。2021年1-8月份燒結過程中焦粉和無煙煤月平均消耗折合標準煤見表2。

表2燒結工序1-8月各能源介質月平均消耗標準煤量(t)

Table 2 Average monthly standard coal consumption of each energy medium in Sintering Process from January to August (T)

|

能源項目 |

焦粉 |

無煙煤 |

噴吹煙煤 |

高爐煤氣 |

轉爐煤氣 |

電 |

新水 |

壓縮空氣 |

氮氣 |

蒸汽 |

柴油 |

|

標煤量 |

5243 |

50116 |

508 |

5714 |

5355 |

7515 |

41 |

91 |

991 |

1684 |

1 |

2021年1-8月份日鋼固體燃耗總體成下降趨勢,具體數據見表3所示,7月份生產操作調整后,燃料單耗又大幅降低,7月份固體燃耗46.38kg/t較4月份53.22kg/t降低6.84kg/t。降低固體燃耗可以降低燒結煙氣排放量,燒結工序中產生的煙氣量占鋼鐵廢氣排放量的50%。據統計降低5kg/t固體燃耗將會降低10.89%的煙氣,約609.89m³的煙氣排放,對降低脫硫和脫硝工序投入的環境成本也會降低。

表3燒結工序1-8月固體燃耗消耗(kg/t)

Table 3 Solid fuel consumption of sintering Process from January to August (kg/t)

|

時間 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

|

固體燃耗 |

51.02 |

52.35 |

52.22 |

53.22 |

52.03 |

50.24 |

47.38 |

46.75 |

2.2降低固體燃耗探析

料層厚度、燒結礦亞鐵含量控制、燒結操作等是影響燒結固體燃耗波動的主要因素,我們可通過強化制粒、改善混合料的透氣性、偏析布料,提高料層,降低邊緣效應等措施降低燃耗。

2.2.1偏析布料改善透氣性

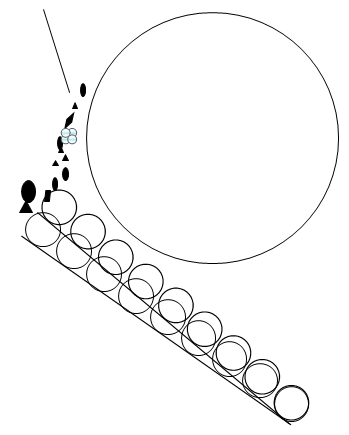

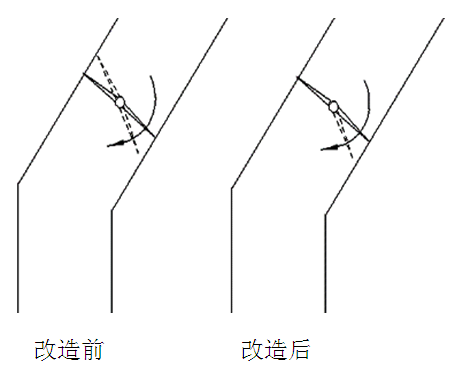

厚料層燒結是降低固體燃耗的重要措施,實踐證明料層厚度提高100mm,固體燃耗降低1.04kg/t。料層、配碳配水、料層透氣性的關系是“料層厚度是基礎,配碳配水是保證,混合料透氣性是關鍵。”通過更換不銹鋼鋼板材質松料器,見圖1所示,使用后松料棒粘料情況明顯改善,布料小車在軌道運動范圍進行管控、九輥角度由37.6°調整至42.7°強化偏析布料,見圖2所示,改善料層透氣性。

圖1扁鋼松料器

Fig 1Flat steel looser

圖2九輥布料器角度調整

Fig 2 Angle adjustment of nine-roller distributor

2.2.2提高料溫改善透氣性

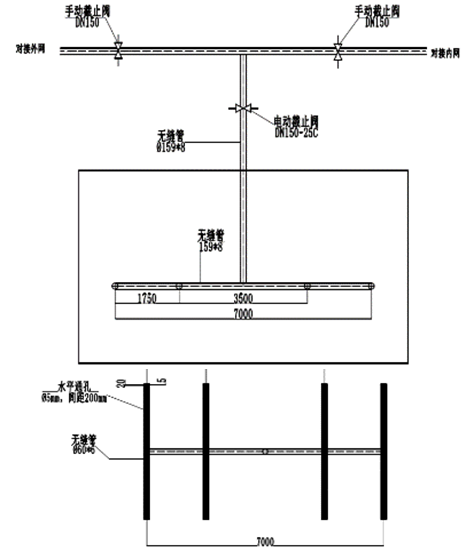

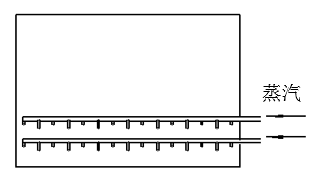

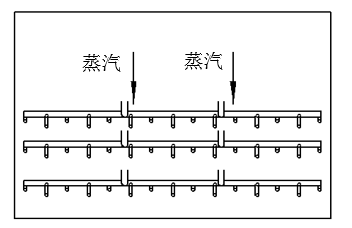

混合料溫度低于60℃時候,水汽在料層中形成的過濕帶,會使燒結料層的透氣性降低,通過混合水池蒸汽加熱管網優化改造,見圖3所示,提高水溫至80℃以上,小礦槽預熱蒸汽由原來外供蒸汽改為使用高品質余熱蒸汽,小礦槽中部蒸汽管道改造,見圖4所示,機頭料溫蓄熱增加,泥輥橫向料溫均勻性改善。

圖3混合水池加熱蒸汽管圖

Fig. 3 Heating steam pipe diagram of mixing tank

圖4小礦槽蒸汽管道改造

FIig 4 Transformation of steam pipe in small ore groove

2.2.3強化制粒提高料層

通過改善料層的透氣性、外加配料室除塵灰使用加濕機加水潤濕,二混分段加水使用內螺旋噴頭,強化制粒效果等措施。360㎡燒結機料層厚度由850mm提高至1000mm,增加料層自動蓄熱能力,1000mm料層在國內燒結工序中也是領先水平。

2.2.4微負壓點火改造

360㎡燒結機利用檢修時間對機頭風箱翻板進行改造,如圖5所示,改造后點火負壓降低2kpa左右,目前維持在10kpa-11kpa。燒結料層提高至1000mm后燒結機機速降低,點火時間增加,點火強度得到提升,同時微負壓點火可以使更多的風量后移,加強了后續燃燒帶的反應,燒結過程燃料利用效率更加充分,可以降低固體燃耗。

圖5燒結機機頭風箱翻板改造示意圖

Fig. 5 Diagram of sintering machine head bellows turning plate transformation

2.2.5燃料分加試驗

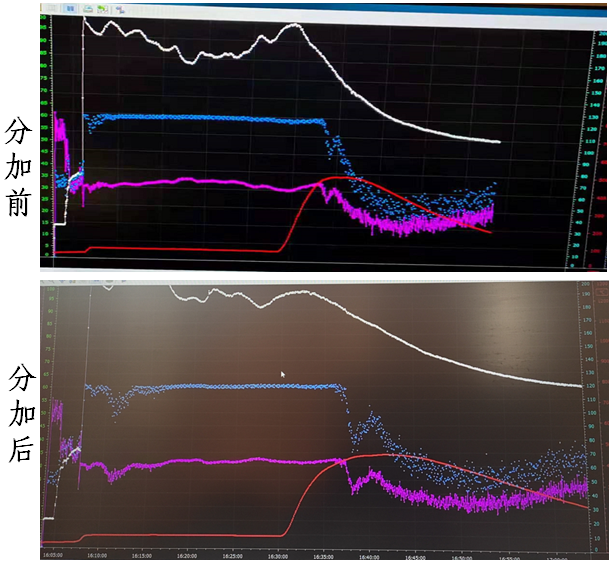

傳統的燃料配加方式燃料被礦粉包裹,對固體燃耗燃燒不利,現積極探索燃料分加試驗,燃料分加燒結杯試驗方案見表4所示,燃料分加4組試驗。對比方案1-4試驗結果,方案2(燃料分加強化制粒)平均粒級最好,較方案1(基礎燒結杯)高1.71%,主要是>40mm粒級14.79%高4.16%;<5mm粒級16.41%最低,成品率83.59%最高;方案3轉鼓指數68.7%最高,較方案1、2高1.4%,亞鐵10.90%最高,較方案1高0.15%;方案2亞鐵化驗值10.25%較方案1低0.50%。方案4燃料配比下調亞鐵降低后,RDI+3.15最低66.65%,RI最高76.50%,亞鐵同RDI+3.15粉化指數呈正相關,同還原度RI呈負相關;成品礦粒度組成<5mm比例22.14%對比方案2高5.73%,轉鼓指數較方案3低1.4%。燒結杯試驗燃料分加后通過燒結曲線,能夠明顯看出燒結高溫保持時間延長。曲線見圖6所示。

研制燃料分加設備,經灰泵噴吹試驗、星型給料機試驗改造、助吹管改造等,實現無煙煤連續噴吹階段性成功,為下階段工業試驗創造條件支撐,可以改善固體燃料的燃燒條件,提高燃燒效率,不久的將來降低固體燃耗將會更上一個臺階。

表4燒結杯試驗燃料分加方案

Table 4 Fuel addition scheme for sinter cup test

|

編號 |

方案一 |

方案二 |

方案三 |

方案四 |

|||||||||||||||||||||||||||||||

|

設計 |

基礎燒結杯 |

燃料分加強化制粒 |

燃料分加不強化制粒 |

在方案二或三基礎燃料減配比 |

|||||||||||||||||||||||||||||||

|

序號 |

熔劑結構 |

工藝參數 |

|||||||||||||||||||||||||||||||||

|

生石灰 |

石灰石 |

菱鎂石 |

無煙煤 |

白云石 |

透氣性指數 |

燒結負壓 |

收縮(mm) |

垂直燒結速度 |

終點溫度 |

||||||||||||||||||||||||||

|

方案1 |

4.5 |

2 |

0 |

5 |

6.7 |

1630 |

18.1 |

155 |

25 |

493 |

|||||||||||||||||||||||||

|

方案2 |

4.5 |

2 |

0 |

5 |

6.7 |

1540 |

19.3 |

140 |

22.8 |

502 |

|||||||||||||||||||||||||

|

方案3 |

4.5 |

2 |

0 |

5 |

6.7 |

1340 |

19.1 |

145 |

22.2 |

513 |

|||||||||||||||||||||||||

|

方案4 |

4.45 |

2 |

0 |

4.6 |

6.7 |

1350 |

19.54 |

130 |

21.55 |

479 |

|||||||||||||||||||||||||

|

序號 |

粒度組成 |

成品率 |

轉鼓 |

||||||||||||||||||||||||||||||||

|

平均粒級 |

>40 |

40-25 |

25-16 |

16~10 |

10~5 |

<5 |

|||||||||||||||||||||||||||||

|

方案1 |

19.68 |

10.63% |

19.67% |

20.47% |

17.15% |

14.14% |

17.95% |

82.05% |

67.3 |

||||||||||||||||||||||||||

|

方案2 |

21.39 |

14.79% |

22.04% |

18.68% |

14.79% |

13.29% |

16.41% |

83.59% |

67.3 |

||||||||||||||||||||||||||

|

方案3 |

20.84 |

10.87% |

24.02% |

20.24% |

14.71% |

12.55% |

17.60% |

82.40% |

68.7 |

||||||||||||||||||||||||||

|

方案4 |

20.20 |

13.45% |

20.81% |

16.87% |

14.14% |

12.58% |

22.14% |

77.86% |

67.3 |

||||||||||||||||||||||||||

|

料號 |

成分 |

|

冶金性能 |

||||||||||||||||||||||||||||||||

|

FeO |

SiO2 |

CaO |

MgO |

Al2O3 |

MnO |

S |

P |

R |

RDI+6.3 |

RDI+3.15 |

RDI-0.5 |

RI |

RVI |

||||||||||||||||||||||

|

方案1 |

10.75 |

5.6 |

10.6 |

2.25 |

2.52 |

0.5 |

0.01 |

0.06 |

1.88 |

55.4 |

71.9 |

5.81 |

75.11 |

0.45 |

|||||||||||||||||||||

|

方案2 |

10.25 |

5.54 |

10.9 |

2.36 |

2.47 |

0.49 |

0.02 |

0.06 |

1.97 |

53.8 |

69.9 |

6.19 |

75.40 |

0.44 |

|||||||||||||||||||||

|

方案3 |

10.90 |

5.47 |

10.74 |

2.18 |

2.48 |

0.48 |

0.011 |

0.057 |

1.96 |

61.99 |

73.88 |

6.29 |

75.39 |

0.45 |

|||||||||||||||||||||

|

方案4 |

9.17 |

5.54 |

10.75 |

2.32 |

2.44 |

0.50 |

0.013 |

0.062 |

1.94 |

49.51 |

66.65 |

7.51 |

76.50 |

0.47 |

|||||||||||||||||||||

圖6燒結杯燃料分加數據趨勢

Fig. 6 Fuel addition data trend in sinter cup

2.2燒結電耗

2.2.1降低漏風率

燒結工序在常態下,電耗占整個工序能耗的15%,風機電耗又占總電量的70%以上。日鋼燒結工序電耗按照標煤折算占工序能耗9.73%,高壓風機電單耗占總電單耗約80%數據見表5。

表5燒結各用電單元電耗占比

Table 5 Power consumption ratio of sintering power units

|

單元 |

360㎡燒結系統單耗KWh/t |

用量比 |

600㎡燒結系統單耗KWh/t |

用量比 |

|

高壓風機 |

23.08 |

82.11% |

20.84 |

78.30% |

|

水系統 |

0.52 |

1.84% |

0.39 |

1.46% |

|

皮帶 |

1.92 |

6.84% |

2.43 |

9.12% |

|

混合制粒單輥 |

2.08 |

7.41% |

2.53 |

9.50% |

|

低壓風機 |

0.10 |

0.36% |

0.08 |

0.30% |

|

液壓系統 |

0.13 |

0.47% |

0.08 |

0.30% |

|

雜功 |

0.27 |

0.96% |

0.27 |

1.01% |

|

合計 |

28.11 |

100.00% |

26.62 |

100.00% |

現場漏風影響風機電單耗居高不下,數據見表6。燒結工序中有害風進入系統后影響能源的有效利用,降低生產效率。根據實踐證明:燒結漏風率每減少10%,產量提高6%,電耗降低2KWh/t,固體燃耗降低1.0kg/t,成品率提高1.5%-2.0%,當前國際先進的燒結工序漏風率控制在30%以下,日鋼燒結工序在治理漏風,降低電耗方面對比起先進單位還有很大進步空間。

表6燒結機漏風數據(%)

Table 6Air leakage data of sintering machine(%)

|

時間 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

|

漏風率 |

40.34 |

37.88 |

38.35 |

37.26 |

36.77 |

37.99 |

39.36 |

38.87 |

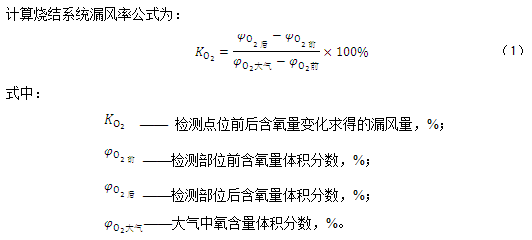

日鋼燒結系統漏風率檢測使用的是嶗應3022型煙氣綜合分析儀器,見圖7所示,工作原理為:抽取含有特定氣體的煙氣,進行除塵、脫水后通過電化學傳感器,發生電化學反應,傳感器輸出的電流大小在一定條件下與氣體的濃度成正比,分別抽取主抽出口和燒結臺車段的煙氣進行含氧量分析,依照物質守恒定律,煙氣中氧含量和煙氣量之間保持總含氧量不變,含氧量的增加只是系統漏風的結果。

圖7煙氣綜合分析儀器

Fig. 7 Flue gas comprehensive analysis instrument

檢測出漏風率后可以通過計算燒結風機有效功率和運行功率核算風機效率,對漏風率高,風機效率低的產線,著重進行漏風治理。

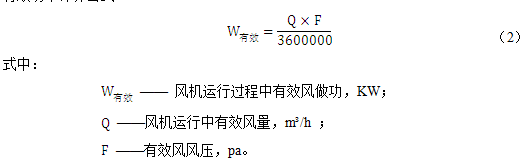

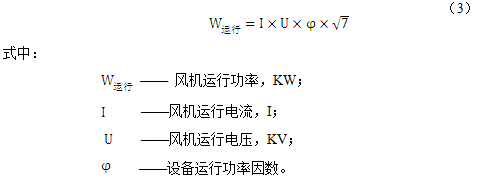

有效功率計算公式:

運行功率計算公式:

風機運行過程中的效率可以使用有效功率和運行功率的比值作為參考。風機效率低、漏風率高的點位,需對風箱、管道、臺車欄板、操作等進行自查和制定措施進行改善。

日鋼燒結600㎡燒結機2020年進行石墨自潤滑側密封裝置改造,進行漏風治理。燒結機臺車底部安裝新型產品彈性密封系統,采用雙層密封技術,補償量大,柔性好,性能穩定。下部設置鋼性彈簧板等。利用箱式密封系統與鋼性彈簧板相摩擦及彈簧的頂起力使其貼合密封,對燒結機臺車底部和風箱頂部之間的間隙進行密封。

另對臺車欄板進行改造,提高強度,降低漏風,智能電動雙層卸灰閥,三角風箱涂抹耐磨層,更換耐磨及陶瓷內襯降塵管,點火器整體提高,并增設點火區風箱隔斷,降低燒結系統漏風率。 管理方面成立漏風治理小組定點定時檢查漏風點位和進行維護,檢修時間對邊篦條使用進行檢查,制定布料管控標準避免風洞,抑制邊緣效應,降低漏風率。

2.2.2電除塵改造

現燒結機頭電除塵,靜電除塵器、電源及振打等相關設備均為手動調整運行方式,無自動調節系統,不能根據粉塵及工況的變化自動調整除塵電源的參數、振打運行方式, 600㎡燒結機改造增加電除塵自動調節系統,改造前后,數據對比見表7。

表7燒結機電除塵自動化改造前后數據對比

Table 7 Data comparison before and after automatic transformation of electric dust removal for sintering machine

|

時間段 |

電除塵耗電量(KWh/h) |

除塵出口粉塵均值 (mg/m3) |

備注 |

|

改造前 |

12725 |

47.85 |

|

|

改造后 |

5246 |

32.2 |

|

|

改造前后對比 |

7479 |

15.65 |

|

電除塵自動調節系統是一個無需人工干預、全自動調整的電除塵自動控制系統,全面提升電除塵的自動化水平,達到行業領先水平。該系統需在電除塵出口增設粉塵檢測裝置,通過對出口粉塵、電源自身參數及除塵系統相關外部參數的分析與判斷,可以自動實時選擇更加合理、更有利于減排的電源工作參數,該系統能挖掘電除塵本體及電源的最大潛力,大幅節約電能。

2.3氮空消耗

燒結工序中氮空管道交匯處進行三通改造,氮氣、空氣作為氣體輸灰的主要氣源,根據需求隨時進行切換,改造后,氮氣保供能力滿足需求時候,燒結工序輸灰系統使用氮氣輸灰,氮氣壓力高于空氣壓力,輸灰效率得到提升,改造前氮空單耗20.01 m³/t改造后單耗12.79 m³/t單耗降低7.22 m³/t。

混合比μ是氣力輸送中氣體所含輸送物料的質量濃度,是指單位時間內所輸送物料質量與氣體質量之比,不同氣力輸灰輸送方式的氣力輸灰混合比推薦值見表8。

表8氣力輸灰混合比推薦值

Table 8 Recommended values of mixing ratio for pneumatic conveying ash

|

輸送方式 |

壓力/Kpa |

混合比μ |

|

吸送式 |

低著空 -10以下 |

0.1—8 |

|

高真空 -10—50 |

8—20 |

|

|

壓送式 |

低壓 50以下 |

1—10 |

|

中壓 50-100 |

10—25 |

|

|

高壓 100-700 |

10—40 |

|

|

流態化押送 |

40—80或者更高 |

混合比與輸送方式、輸送距離及管路布置、輸料管直徑、氣流輸送速度等有直接關系。燒結工序在核算混合比后,對現場問題進行改造,對輸灰路徑進行優化,減少彎頭數量,老舊管道改造縮短管線距離;管道改造時對管徑進行優化,按照輸送管道直徑計算公式選型;原有輸灰按照時間周期進行輸灰,改造后使用壓力和料位計等自動化手段調節輸灰提高輸灰效率;氣化室進氣閥門進行改造避免漏氣,氣化室氣化效率低的對篩網材質和空隙度進行改造,由機加工按照材質要求特制,增強篩網的耐磨程度。提升混合比措施實施后,改造前后混合比見表9。

表9改造前后混合比

Table 9 Mixing ratio before and after modification

|

序號 |

工序 |

改造前混合比 |

改造后混合比 |

推薦混合比 |

|

1 |

1#整粒除塵 |

11.04 |

11.10 |

10-40 |

|

2 |

1#機尾除塵 |

5.01 |

7.51 |

10-40 |

|

3 |

1#配料除塵 |

1.17 |

5.49 |

10-40 |

|

4 |

2#整粒除塵 |

7.19 |

11.67 |

10-40 |

|

5 |

2#機尾除塵 |

10.08 |

11.25 |

10-40 |

|

6 |

2#機尾除塵 |

10.31 |

11.25 |

10-40 |

|

7 |

2#配料除塵 |

4.42 |

11.11 |

10-40 |

|

8 |

2#成品除塵 |

4.58 |

10.56 |

10-40 |

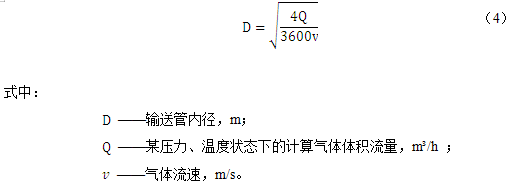

輸送管道計算公式為:

單個輸送距離很長,用同一管徑輸送時其速度變化很大,可采用變徑管道系統。

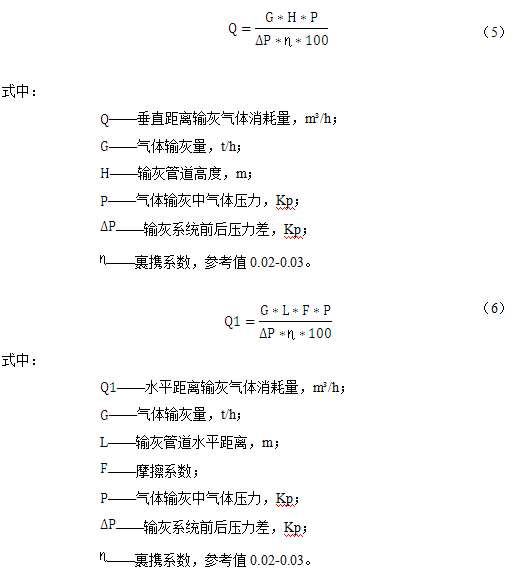

氮空消耗在使用混合比進行數據參考,提高效率的同時還對現場輸灰消耗進行工藝核算量,尋找輸灰系統中節能空間,提高輸灰效率。可以參考以下公式進行核算:

輸灰過程中氣體消耗總量為垂直距離消耗氣體的量和水平距離消耗氣體量的總和,部分參考數據見表10。

表10氣體輸灰工藝核算消耗量

Table 10 Gas ash transport process accounting consumption

|

氣體用能點位 |

能源用途 |

灰量(t/h) |

差壓(Kp) |

距離(m) |

高度(m) |

裹攜系數 |

摩擦系數 |

壓力(kp) |

高度消氣(m³/h) |

水平消氣(m³/h) |

總耗氣(m³/h) |

|

3#整粒布袋除塵器 |

除塵反吹 |

1 |

0.4 |

60 |

20 |

0.02 |

0.02 |

4 |

100 |

6 |

106 |

|

3#成品布袋除塵器 |

除塵反吹 |

4 |

0.4 |

65 |

20 |

0.02 |

0.02 |

4 |

400 |

26 |

426 |

|

4#配料布袋除塵器 |

除塵反吹 |

2 |

0.4 |

180 |

20 |

0.02 |

0.02 |

4 |

150 |

27 |

177 |

|

5#機尾布袋除塵器(常開) |

除塵反吹 |

3 |

0.4 |

700 |

18 |

0.02 |

0.02 |

4 |

225 |

175 |

400 |

|

5#整粒布袋除塵器 |

除塵反吹 |

3 |

0.4 |

850 |

18 |

0.02 |

0.02 |

4 |

225 |

213 |

438 |

|

5#配料布袋除塵器 |

除塵反吹 |

3 |

0.4 |

800 |

18 |

0.02 |

0.02 |

4 |

225 |

200 |

425 |

|

6#機尾布袋除塵器(常開) |

除塵反吹 |

3 |

0.4 |

950 |

18 |

0.02 |

0.02 |

4 |

225 |

238 |

463 |

燒結工序中脫硝工藝SCR等設備吹掃使用高壓氮氣,原設計標準是全天不停的進行吹掃,現通過摸索控制后對吹掃頻次根據脫銷SCR壓差變化進行調整,壓差≤1.0Kpa時吹掃3次/天,>1.0時吹掃5-6次/天,吹掃一次約2小時,脫硝氮氣消耗大幅降低。

2.4新水消耗

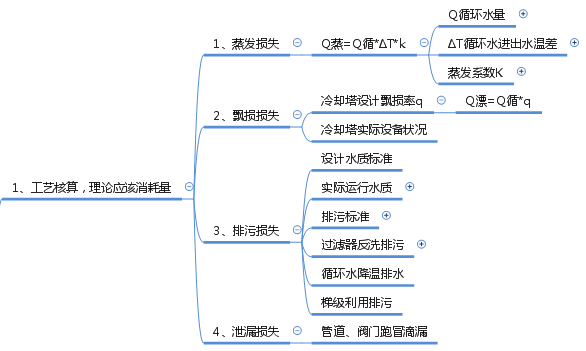

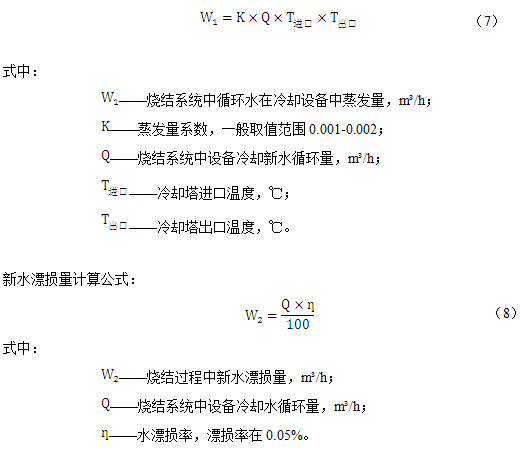

燒結新水主要用于設備冷卻循環,在工業使用中主要有蒸發量、漂損量、排污量、泄漏損失等因素使得新水消耗量升高,主要因素見圖8,按照主要因素工藝核算公式,辨識主要影響新水升高相關變量,制定措施進行整改。

圖8影響水升高的主要因素

Fig. 8 Main factors affecting water rise

新水蒸發量計算公式:

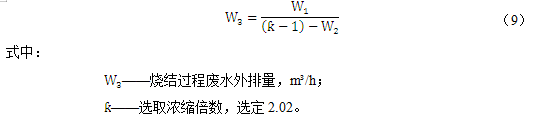

排污量計算公式:

按照新水消耗量工藝核算相關公式,核算某點位新水蒸發量、漂損量、排污量理論消耗,見表10所示。

表11新水消耗點位工藝核算數據表

Table 11New water consumption point process accounting data table

|

序號 |

理論消耗量(m³/h) |

蒸發量(m³/h) |

漂損量(m³/h) |

排污損失(m³/h) |

|

1 |

9.47 |

4.78 |

0.21 |

4.48 |

|

現場數據 |

中間計算結果 |

|||

|

序號 |

項目 |

數據 |

Cl離子濃縮倍數 |

5.43 |

|

1 |

原Cl離子濃度(mg/l) |

28 |

Ca離子濃縮倍數 |

1.81 |

|

2 |

原Ca離子濃度(mg/l) |

104 |

蒸發量計算K值 |

0.001 |

|

3 |

排污Cl離子濃度(mg/l) |

152 |

最終選取濃縮倍數 |

2.02 |

|

4 |

排污Ca離子濃度(mg/l) |

188 |

|

|

|

5 |

冷卻塔進口溫度(℃) |

20 |

|

|

|

6 |

冷卻塔出口溫度(℃) |

11 |

|

|

|

7 |

當日環境溫度(℃) |

12 |

|

|

|

8 |

漂損率(%) |

0.05 |

|

|

|

9 |

循環量(m³/h) |

428.7 |

|

|

燒結工序通過冷卻塔風機改造,根據循環水溫度,實現冷卻風扇自動啟停,降低蒸發量和漂損量、對冷卻塔隔板角度錯位進行調整,降低漂損量、摸索降低循環水量等措施降低蒸發量;脫硝過程中產生的冷凝水進行收集做中水給現場灑水降塵使用,減少新水消耗,脫硫循環水氯離子濃度從12000mg/L提高至15000mg/L,降低排污量,通過以上措施降低新水消耗量。

2.5其它消耗

燒結點火使用的點火器經過火嘴改造、火焰角度、耐材等進行優化,已經達到節約煤氣目的。同時進行點火自動化改造,根據點火溫度自動調整空煤比,降低煤氣消耗,但自動點火裝置受到煤氣壓力影響,投入使用后不穩定,后續還要進行改進。

燒結蒸汽主要是小礦槽預熱料溫和混合中水預熱使用,主要是對管道進行保溫,中水溫度要求、小礦槽料溫均勻預熱等管控措施的實施,節約蒸汽。

燒結過程降低中水主要是通過回收脫硝冷凝水做為中水給混合制粒加水使用,脫硝冷凝水PH是酸性,現積極探索往脫硝冷凝水中加一定堿性物質進行中和,作為新水循環使用,來降低新水消耗。

3 結論

(1)降低燒結工序能耗需要對固體燃料、電耗、氮空、新水、煤氣等各種能源介質協調統一,制定整改降耗措施;

(2)“降低固體燃耗、電耗為主、其它能源介質為輔”的原則,日鋼燒結工序能耗由51.71kgce/t降低至49.77kgce/t,能源管理體系制度的完善和實施,燒結工序能耗還有降低趨勢,為完成碳達峰”和“碳中和”目標,助力前行。

參考文獻

[1] 許滿興,何國強,張天啟等. 鐵礦石燒結生產實用技術[M] 冶金工業出版社.2019

Xu Manxing, He Guoqiang, Zhang Tianqi et al. Iron Ore Sintering Production Practical Technology [M] Metallurgical Industry Press.2019

[2] 陳志希,陳厚通,許向明等. 粉粒體氣力輸送設計手冊[M] 全國化工化學工程設計技術中心站2001

Chen Zhixi, Chen Houtong, Xu Xiangming et al. Powder Pneumatic Conveying Design Manual [M] National Chemical Engineering Design Technology Center of Chemical Industry 2001

[3 ]薛俊虎. 燒結生產技能知識問答[M] 冶金工業出版社.2003

Xue Junhu. Questions and Answers on Sintering Production Skills and Knowledge [M] Metallurgical Industry Press.2003

[4] 王篤陽,唐賢容,張清岑 燒結理論與工藝[M] 中南工業大學出版社1992

Wang Duyang, Tang Xianrong, ZHANG Qingcen Sintering Theory and Technology [M]. Central South University of Technology Press, 1992

[5] GB 21256-2013 粗鋼生產主要工序單位產品能源消耗限額[S]

GB 21256-2013 Energy consumption limit per unit product of main process of crude steel production [S]

[6] 甄常亮,程翠花,李旺,閆寶忠,燒結工序能耗限額解讀與節能分析[J],河南冶金,2017(25):26-27,47

Zhen Liangliang, CHENG Cuihua, LI Wang, YAN Baozhong, Energy Consumption Limit Interpretation and Energy Saving Analysis of Sintering Process [J], Henan Metallurgy,2017(25):26-27,47

[7] 趙紅全,燒結漏風率對利用系數影響關系的探討[J],云南冶金,2021(50):146-149,158

Zhao Hongquan. Discussion on the influence of sintering air leakage rate on utilization coefficient [J]. Yunnan Metallurgy,2021(50):146-149,158

[8] 張惠,毛友莊,高振,曹繼禮,降低燒結系統電耗的實踐J],冶金叢刊,2014(4):7-11

Zhang Hui, MAO Youzhuang, Gao Zhen, CAO Jili, Practice of reducing power consumption of sintering system, Metallurgical Series,2014(4):7-11

[9] 姜麗娟,燒結漏風率在線軟測量模型及診斷專家系統的研究[D],中南大學資源加工與生物工程學院,2012

Jiang Lijuan, Research on On-line Soft Sensor Model and Diagnosis Expert System of Sintering Air Leakage Rate [D], School of Resource Processing and Bioengineering, Central South University,2012

[10] 李國良,李乾坤,周曉東等,多工藝協同降低燒結工序能耗生產實踐[J],燒結球團,2021(46):55-59,75

Li Guoliang, LI Qiankun, Zhou Xiaodong et al. Production practice of Multi-process Coordination to Reduce energy consumption of sintering process [J]. Sinter Pellets,2021(46):55-59,75