李培勇

(石橫特鋼集團有限公司)

摘要:本文主要結合石橫特鋼3號燒結機采取加強能源管理、穩定燒結生產、推行低溫燒結工藝、優化厚料層燒結技術、堵漏風、控制點火溫度方面,介紹節能降耗工作的生產措施及控制要點,闡述節能降耗工作的實際意義。

關鍵詞:能源管理 穩定生產過程 節能降耗 厚料層 低溫燒結工藝

近年來鋼鐵行業利潤處于微利邊緣,如何降低生產成本、挖掘生產潛能、降低各系統的工序能耗已成為一個比較突出的問題。而燒結能耗約占鋼鐵聯合企業工序的16%,因此如何降低燒結能耗占有非常重要的意義,下面就結合3號燒結機節能降耗生產實踐做一個探討。

1、加強區域能源管理:

①建立健全能源管理制度,并設專職人員管理;

②建立健全能源的原始記錄與統計分析制度;

③建立和完善計量噸位統計匯總;

④加強原燃料管理,按標準用料,按計劃用料,加強原燃料中和、穩定成分,準確配料;

⑤加強提高設備運轉率。如減少皮帶機等外圍設備的空負荷運轉;

⑥減少能源介質水、汽、風的跑、冒、滴、漏。

2、穩定燒結生產過程,降低返礦循環量

燒結技術操作方針的20字是:“精心備料、穩定水碳、減少漏風、厚料低碳、燒透篩盡”。 精心備料是燒結生產的前提條件;穩定水碳是穩定生產的關鍵性措施;減少漏風是燒結的必要保證;厚料低碳、燒透篩盡是生產優質、高產低耗燒結礦的途徑,也是燒結生產的目的。而燒透篩盡的前提和重點則是千方百計的提高燒結料的透氣性和降低返礦量。返礦主要來源于臺車表層、兩側、底部、燒結過程波動,其結果是燒結礦產量降低,燃耗上升。以2017年全年燒結礦產量160萬噸為例,降低1%返礦率就相當于提高2%的產量,因此降低返礦率對整個燒結成本來講具有舉足輕重的意義,其措施主要有:

2.1改善燒結料的透氣性

2.1.1控制合理的混合料水分,提高造球效果。

水分的大小與混合料粒度組成、化學成分、親水性有關,同時與生石灰返礦比例、混合料溫度、混合料的儲存時間等因素有關。在圓筒長度、傾角、生石灰消化器等設備因素穩定的前提下,通過生產實踐,從點火、布料、機尾斷面、成品礦、返礦等綜合因素得出適宜的混合料水份為7.5%-8.0%。另外與混合料的加水溫度及方式均有關系,目前的3號燒結機加水方式全部在配料皮帶生石灰出料點處加水,一混內作為微調,使生石灰提前消化,促進氧化鈣的礦化作用和強化造球,不僅保證了水分的穩定而且造球效果良好,提高了混合料的原始透氣性。

2.1.2提高混合料溫度

3號燒結機提高混合料溫度的措施都是采用生石灰消化預熱和混料圓筒中通蒸汽的技術。生石灰消化均采用熱水,使用自產蒸汽通入加水水箱來保證水溫的穩定性。目前采用的蒸汽預熱混合料均可達到65℃以上,有效減低了料層中的過濕影響,提高了燒結料層的透氣性。

2.1.3布料系統的合理配置及改造

布料的均勻穩定性及合理偏析對料層透氣性影響很大,而且是能否燒好燒結礦的關鍵。布料系統主要是料倉梭式布料器、圓輥多輥布料器、反射板、松料器及表層刮料器的配合。首先料倉梭式布料器按照實際情況作調整,使大顆粒混合料均勻分布在料倉中間,杜絕兩側偏多的現象。其次通過多輥布料器下加反射板的實踐,改變了混合料下料軌跡,使物料曲線由跌落改為滑落,減少了混合料從多輥到臺車間的落差,改善了料層原始透氣性。另外,改造可調節雙層松料器,雙層松料器上的松料棒可隨時安裝及拆除,通過調整松料器的位置和數量,使臺車面上兩側稍高中間稍低,不僅斷面燃燒層整齊,減少邊緣效應。刮料器則是起到刮平點好的作用,使燒結過程沿臺車橫截面均勻燒結,目的減低表層和臺車兩側返礦量。

2.1.4嚴格控制燃料質量、用量

固體燃料的粒度、質量和用量直接關系到燃燒溫度的高低、燃燒帶厚度和料層氣氛以及燒結過程中的透氣性,影響著燒結礦的液相粘結物、礦物結構、垂直燒結速度、燒結礦強度、宏觀結構及微觀結構等,是影響燒結過程的重要因素。燃料本身固定碳含量、粒度以及水分決定著燃料用量;通過對燃料粒度(<3mm大于80%)和質量的嚴格監督監測,及時觀察并分析燒結斷面、返礦量反饋以及燒結除塵灰的加入影響,對燃料用量做到及時調整,提高配碳的準確率,減少燒結生產過程波動。

2.2做好返礦平衡工作

2.2.1改善點火條件,增設保溫段,提高料面點火質量

3號燒結機在點火器出口處增設面積約15㎡保溫段,利用余熱達到保溫蓄熱,并提高透氣性,使上部燒結礦緩慢冷卻,不僅提高上層燒結礦的強度,其次防止磁鐵礦再氧化,提高了燒結礦的低溫還原粉化性能,而且節約燃料有顯著的效果。實際證明節燃耗約10%,增產2~3%。

2.2.2控制燒結過程穩定保持返礦平衡

3號燒結機通過穩定配料、混料、布料、燒結作業來減少返礦量。合理控制混合料水分及燃料量,根據不同原料及生產要求合理控制燒結終點溫度、燒結機機速和環冷機速。及時修補更換篩板保證良好的篩分效果,實現了生產過程的良性循環。

2.3.優化厚料層燒結技術

在抽風能力和原料條件不變的情況下,厚料層燒結的關鍵在于改善料層透氣性,它要求料層具有較強的氧化氣氛。在一定范圍內,料層越厚,自動蓄熱能力越強,越有利于節約燃料,同時厚料層燒結可增加低價鐵氧化物氧化放熱、減少高價氧化物分解熱,大幅度降低燃料消耗,改善燒結礦質量。為充分發揮厚料層燒結的優越性,通過采取措施不斷優化厚料層燒結工藝參數,降低固體燃耗約3~4kg/t。

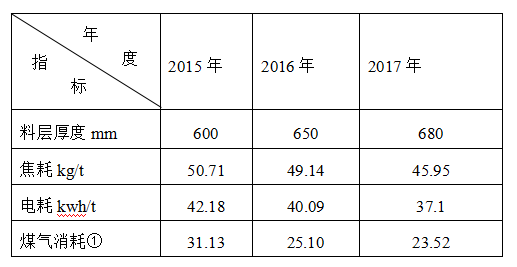

表1

如表1所示為了提高產量滿足高爐需求,實際料層由600mm增加到680mm,通過表1可以看出,隨著料層的逐漸加高,各項指標均有了很大改善。這是因為料層在650mm以上時自動蓄熱熱量占55%~60%,提高了15%。相對表下層比例增加,故其成品率大幅提高。

2. 4生產高堿度燒結礦

生產高堿度的液相生成條件是低溫、強氧化氣氛,其軟化開始溫度和終了溫度均有所下降軟化區間窄,這與提高堿度引起新的低熔點化合物生成有關。燒結料中配入大量生石灰消化后,比表面積增加有利于混合料成球,不僅小球有較高的濕容量,而且生石灰消化后發出的熱量帶入燒結過程中可減少熱量支出。因此生產高堿度燒結礦不僅改善透氣性而且可以降低燃耗。經驗堿度每增加0.1%,焦粉配比約降低0.5%。

2.5推行低溫燒結工藝

低溫燒結工藝是通過降低燒結溫度,發展性能優良的粘結相來固結燒結料,其關鍵在于控制燒結溫度和氣氛。在配礦結構相同的原料里,燒結礦FeO含量能表明燒結過程中溫度水平高低和氣氛。因此,在保證燒結礦強度前提下盡可能降低燒結礦FeO含量。生產實踐統計表明,在現有原料條件下,FeO每降低1%,固體燃耗下降1.35kg/t。對配礦結構相同的料堆,確定燃料用量后,加大FeO穩定率考核力度,提高燒結礦FeO控制水平,防止燒結過程熱水平大起大落。而配礦結構不同的料堆,盡可能采取低FeO含量操作,降低固體燃耗。

3.1 降低電耗

3.1.1 加強崗位點檢,提高設備作業率,減少風機空轉時間。

加強設備的日常點檢維護記錄和交接班制度,發現隱患做到及時維修處理,減少設備非正常停機時間。做好關鍵設備尤其是存在隱患設備的日常監護,做好充分的準備工作,選擇合適的時機對設備實施檢修,確保重點設備的可靠運行。此外嚴格控制配混料急停和其它工藝停機,為降低電耗打好基礎。

3.1.2增加有效風量,降低燒結機漏風率

燒結機的漏風使得有效風量大為減少,造成電耗增加、產量下降、嚴重影響了燒結生產。為了減少漏風主要從以下幾方面入手:1)在管理上則要求定期自風機、除塵、風箱、到燒結機進行查漏檢修中及時處理。2)保證臺車滑道的潤滑,重點監控滑道的檢修。3)做好臺車篦條、隔熱件、擋板的點檢維護工作。4)清理大煙道積料減少阻力,增加抽風量,并做好風箱、大煙道的焊補和保溫5)生產中及時點檢抽風情況遇風洞及時處理必要時將臺車調離生產線處理。6)經常檢查焊補抽風系統連接法蘭和膨脹節等易漏風部位;7)利用中、大修檢查更換機頭、機尾密封板;8)加強看火操作及工藝參數調整,適當降低燒結總管負壓,降低漏風率。采取以上措施后,有害漏風率降低6%~7%,電耗相應降低2.0kW.h/t。

4 降低煤氣消耗

4.1 嚴格控制點火溫度

由于料層厚度增加,與點火器距離縮短,火焰長度縮短,火焰高溫部分較容易到達料面,相應地點火溫度應下降。根據實際情況,將點火溫度控制標準由1050±50℃降低為1000±50℃,降低煤氣消耗0.003GJ/t。另外由于料層提高后燒結機速必然降低,點火時間相應增加故可大大減少煤氣量,2017年平均達到20~25立方米/噸(轉爐煤氣)。

4.2 應用新型節能型點火器

2016年利用燒結機大修之際,在燒結機上應用新型節能型點火器。應用后,煤氣燃燒較完全,橫向點火均勻,點火強度高,點火深度在25~30mm,表層燒結礦強度明顯提高,降低煤氣消耗0.021GJ/t。

5、結語

通過加強原燃料管理、杜絕跑、冒、滴、漏,及不斷優化厚料層燒結技術、穩定燒結生產過程控制,使用厚料層工藝控制燒結礦低亞鐵和高堿度燒結礦等途徑,來達到燒結節能降耗的目的。

注釋:①使用煤氣為轉爐煤氣

參考文獻

[1]薛俊虎主編.燒結生產技能知識問答 [M] .冶金工業出版社,2012年8次印刷, 第110-305頁

[2]賈艷、李文興主編.鐵礦粉燒結生產 .冶金工業出版社,2006-02-01. 第1-130頁

[3]王筱留主編修訂.高爐生產知識問答.冶金工業出版社,2004 第二版. 第1-78頁