李乾坤,李國良,殷國富,周曉冬,裴元東

(中天鋼鐵集團有限公司,江蘇常州 213000)

摘 要:在中天鋼鐵 550m2 燒結機實現煙氣 NOX、SO2、顆粒物超低排放的背景下,通過現場工業試驗研究了混勻料、終點溫度、抽風負壓、料面蒸汽噴吹對煙氣 CO 質量濃度的影響。研究結果表明:在現有配料結構下,通過適當提升混勻料粒度、適當提升終點溫度在 400~425℃范圍使燒結過程反應更加充分,負壓控制在 14.0±0.8kPa 范圍、對燒結機料面噴吹蒸汽,均能夠一定程度降低煙氣 CO 質量濃度。

關鍵詞:煙氣 CO 質量濃度;混勻料粒級組成;燒結終點溫度;燒結抽風負壓;料面蒸汽噴吹

鐵礦燒結作為鋼鐵生產的第一道原料加工工序,其煙氣污染物排量放占比較高[1-2]。近兩年來國家相繼更新了燒結煙氣污染物排放標準[3-4],推出了史上最嚴的超低排放標準:NOX<50mg/Nm³,SO2<35mg/Nm³,顆粒物<10mg/Nm³,二噁英<0.5ng-TEQ/Nm3。在 2018 年10 月中天鋼鐵 550m2燒結 SCR 脫硝設備投產后,至今已達到了政府規定的燒結機超低排放標準,其中顆粒物、SO2、NOX和二噁英質量濃度分別為 8mg/Nm3、16 mg/Nm3、30mg/Nm3 和 0.048ng-TEQ /Nm3。燒結過程另外一個污染物是 CO,而常州市對 CO 排放的要求也愈加嚴格,中天鋼鐵于 2018 年 7 月安裝了 CO 探頭對燒結煙氣中 CO 質量濃度開始進行實時監控,發現其相對較高且波動較大,高時曾在 6000~7000 mg/Nm³之間。在 550 m2燒結機煙氣超低排放基礎上進一步對 CO 排放進行控制,從燒結生產工藝入手,研究降低燒結煙氣 CO質量濃度的工藝參數影響因素,并將相關結論運用到生產實踐。

1 研究方法

550m2燒結機 SCR 脫硝設備投產運行后開始進行現場工藝試驗研究,燒結工藝參數與煙氣 CO 質量濃度相關數據見表 1。由于原料情況改變帶來配礦結構的調整,不同混勻料堆礦粉平均粒度具有一定的差異,41#~57#堆礦粉平均粒度為 4.3mm;平均固體燃料配比為4.28%;平均燒結終點溫度為 412℃;平均廢氣溫度為 138℃;平均抽風負壓為 13.95kPa;平均料層厚度為 800mm;平均蒸汽流量為 0.68t/h;混勻料平均水分為 7.64%;平均垂直燒結速度為 19.55mm/min;燒結煙氣中 CO 質量濃度呈現出不同,在將廢氣 O2含量折算 16%后,CO 的均值為 4565mg/Nm³。

通過控制料層厚度在 780±20mm,點火溫度在 1050±50℃,終點溫度在 380~430℃,廢氣溫度在 135±15℃,混勻料水分在(7.5±0.5)%,固體燃料配比在(4.5±0.3)%,固體燃料粒度組成>5mm 小于 10%、<3mm 大于 70%的條件下,探究不同燒結混勻料粒度、終點溫度、抽風負壓、料面蒸汽噴吹流量對燒結煙氣 CO 排放量的影響。

2 影響燒結煙氣 CO 排放量的因素分析

2.1 混勻料粒度的影響

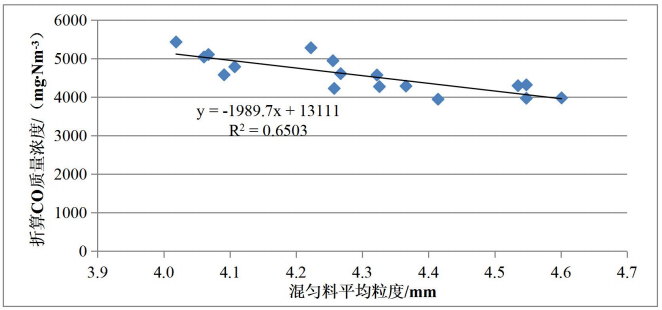

根據 41#~57#堆現場試驗數據,在燒結終點溫度為 380~430℃之間、抽風負壓為 14.0± 1.0 kPa、料面蒸汽噴吹流量為 0.7±0.05t/h 條件下,混勻料粒度對煙氣 CO 質量濃度影響如圖 1 所示。

相應降低,二者呈現出較為顯著的負相關關系,其決定系數 R2=0.65。在當前的原料配比結構和工藝參數下,CO 含量最低的混勻料粒度為 4.6mm。分析認為,混勻料平均粒度的適當增加有助于提高燒結料層的透氣性,從而使得燒結過程中固體燃料燃燒更加充分,最終可以減少 CO 的生成和排放。

2.2 燒結終點溫度的影響

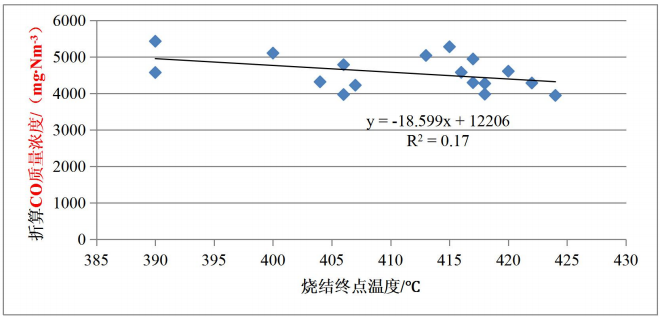

根據 41#~57#堆現場試驗數據混勻料平均粒度為 4.3±0.03mm、抽風負壓為 14.0±1.0 kPa、料面蒸汽噴吹流量為 0.7±0.05t/h 的條件下,分析燒結終點溫度對煙氣 CO 質量濃度影響如圖 2 所示。

由圖 2 可知,在 380~430℃范圍內,隨燒結終點溫度的升高,煙氣中 CO 質量濃度呈現下降的變化趨勢,兩者之間呈現一定的負相關關系,其決定系數 R2=0.17。分析認為燒結終點溫度升高,一定程度上代表了燒結過程反應更加充分、透氣性也更好,則固體燃料燃燒生成的 CO 量減少。

2.3 抽風負壓的影響

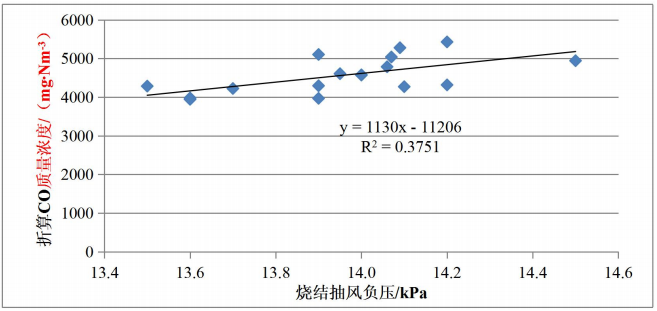

根據 41#~57#堆現場試驗數據,在混勻料平均粒度為 4.3±0.05mm、燒結終點溫度為80~430℃之間、料面蒸汽噴吹流量 0.7±0.05t/h 的條件,分析抽風負壓對煙氣 CO 質量濃度的影響如圖 3 所示。

由圖 3 可知,隨抽風負壓的上升,煙氣中 CO 質量濃度同時上升,兩者之間呈現一定的正相關關系,其決定系數為 R2=0.3751。

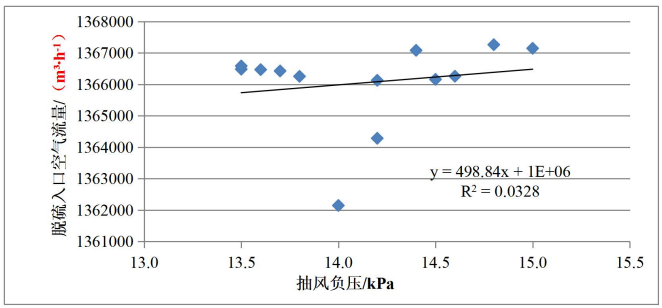

考慮到抽風負壓升高,進風量可能會增大,對 CO 質量濃度會產生一定的稀釋作用。為此統計在該段時間內,同樣的生產操作制度條件下抽風負壓和脫硫入口空氣流量的關系如圖4 所示。

圖 4 可知,抽風負壓在 13.0~15.0kPa 的范圍內變化時,脫硫人口空氣流量變動不大, 且較為穩定,平均為 1366282m³/h,兩者相關性較弱,其決定系數 R2=0.0738,料層透氣性指數變化較小。

分析認為,在現有配料結構下,抽風負壓升高,反映了料層透氣性的減弱,燒結過程阻力增大,固體燃料燃燒不夠充分,故生成的 CO 含量增多[5]。

2.4 料面蒸汽噴吹流量不同對煙氣 CO 排放量影響

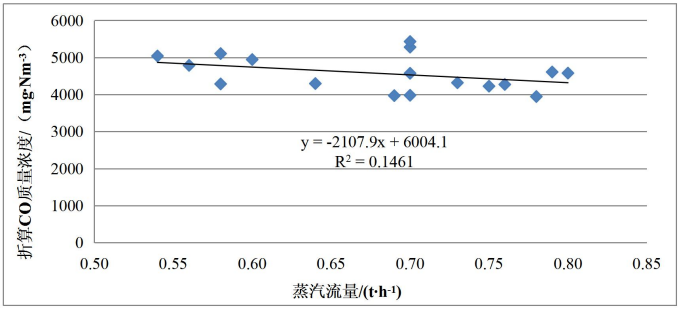

根據 41#~57#堆現場試驗數據,在混勻料平均粒度為 4.3±0.03mm、燒結終點溫度控制在 380~430℃之間、抽風負壓 14.0±1.0 kPa 的條件,分析不同蒸汽噴吹流量對煙氣 CO 質量濃度影響如圖 5 所示。

目前料面蒸汽噴吹處于第一階段試驗,噴吹蒸汽流量控制在 0.5~1.0t/h,噴吹的位置在出點火爐后燒結機料面上方。由圖 5 可知,隨著蒸汽流量增大,煙氣中 CO 質量濃度呈下降的趨勢,這與之前的研究結論一致相符[6-7]。值得注意的是,由于分析期蒸汽噴吹流量變化范圍量較窄,并且受目前噴吹位置限制,故蒸汽噴吹流量與 CO 相關性不高,其決定系數為 R2=0.146。

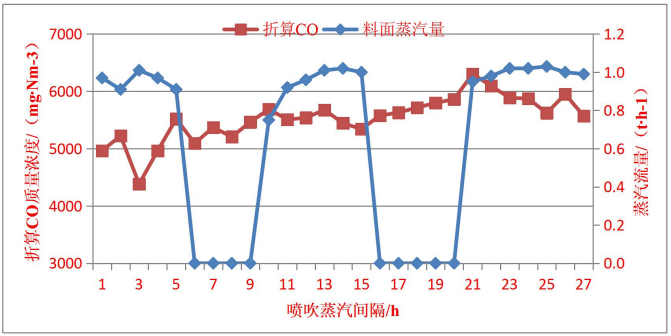

為此調整蒸汽噴吹方式為間隔噴吹進行現場試驗,在同樣的生產操作制度下,得出間隔噴吹蒸汽與 CO 質量濃度的關系如圖 6 所示。

由圖 6 可知,當蒸汽停用時 CO 質量濃度均呈現上升趨勢,在蒸汽開啟時 CO 質量濃度總體呈現下降趨勢。說明料面噴吹蒸汽有助于降低煙氣中 CO 質量濃度。

當前中天 550m2燒結機以前部噴吹為主,噴吹流量在 0.7t/h 左右,在目前的噴吹制度下,每 t 蒸汽降低 CO 質量濃度的效果約為 500mg/m³。考慮燒結過程 CO 更多在燒結機中部位置生成,因此,下一步將繼續進行優化 550m2燒結機的蒸汽噴吹制度。

3 實踐應用效果

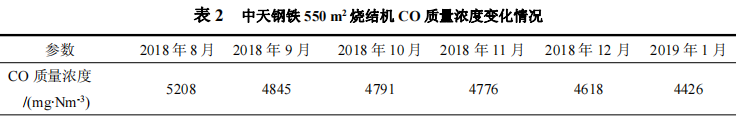

2018 年 8 月中天鋼鐵 550 m2燒結機煙氣 CO 質量濃度均值為 5208mg/Nm³,整體較高,實際生產中采取了以下的控制措施:①進一步提高燒結終點溫度到 400~425℃;②燒結廢氣溫度范圍穩定在 140±10℃;③強化燒結制粒和布料操作,改善料層透氣性和降低燒結負壓,負壓控制在 14.0±0.8kPa 范圍;④料面噴吹蒸汽,提高燃料完全燃燒程度。通過對燒結過程 的強化控制,截止 2019 年 1 月燒結煙氣 CO 質量濃度控制到 4426mg/Nm³(折算 16%含氧 量),見表 2。

由于本階段試驗期間其余燒結工藝參數變化范圍小,下一步將繼續探索降低燒結 CO 的措施,進一步降低燒結排放的 CO 含量。

4 結論

(1)通過對燒結機工藝參數和 CO 排放量進行實時數據監測和分析,得出混勻料粒度、 終點溫度、抽風負壓、料面噴吹蒸汽流量是影響燒結煙氣中 CO 質量濃度的關鍵因素。

(2)在當前配料結構下,通過適當增大混勻料粒度、終點溫度控制在 400~425℃、對燒結機料面進行噴吹蒸汽、在保證燒結礦強度的前提下將抽風負壓控制在 14.0±0.8kPa 范圍內,可有助于降低煙氣 CO 質量濃度。

(3)通過一系列措施,中天鋼鐵 550 m2 燒結機 CO 排放量由 5208 mg/Nm3 降低到4426mg/Nm³,實踐效果明顯。

參考文獻

[1] 冀崗,董衛杰.太鋼燒結煙氣氮氧化物超低排放技術研究[J].燒結球團,2018,43(2):67-71.

[2] 張春霞,王海風.齊淵洪.燒結煙氣污染物脫除進展[J].鋼鐵,2010,45(12):1-11.

[3] 紀光輝.燒結煙氣超低排放技術應用及展望[J].燒結球團,2017,43(2):59-63.

[4] 李咸偉,俞勇梅.燒結煙氣綜合治理技術研發和實踐[J].中國鋼鐵業,2015(12):18-21.

[5] 朱德慶,何奧平.鐵礦燒結過程溫室氣體 COX排放規律的研究[J].鋼鐵,2006,41(2):76-80

[6] 裴元東,史鳳奎.燒結料面噴灑蒸汽提高燃料燃燒效率研究[J].燒結球團,2016(06):13-20;52.

[7] 裴元東,歐書海.燒結料面噴吹蒸汽對燒結礦質量和 CO 排放影響研究[J].燒結球團,2018(01):35-39.