郭會良 呂玉新 紀召毅 王宏霞 谷國華 趙麗明

(山東泰山鋼鐵集團有限公司 山東濟南 271100)

摘 要:文章重點介紹了燒結礦的脫硫率,主要與燃料的性質、混合料的性質操作等因素有關。根據研究,燃料加量在3.5~4.0%時,燒結礦脫硫率最高,主要是由于在這一范圍內燃燒具有合適的溫度,且燃燒氣氛有利于硫元素的反應,3mm以下的燃料占比在70%左右時脫硫率達到峰值;混合料中粒度在6~8mm時脫硫率最高;低堿度有利于硫元素的脫除,料層厚度的升高對脫硫率的提升有害。

關鍵詞:燒結;脫硫;燃料;操作

1 前言

燒結過程是含鐵原料在燃料的燃燒作用下完成物理化學變化的過程,最終生成多孔狀的固體混合物。由于在這一過程中需要進行燃燒,而燃料中和礦粉中含有的大量非鐵雜質就會由燃燒得以釋放。硫元素在燒結礦中屬于有害雜質,硫元素的提高能大幅度降低冶金性能,如低溫還原粉化率、還原性等,因此,必須嚴格控制脫硫率。

燒結過程的脫硫其實就是硫元素的化學反應過程,只要控制好化學反應氣氛就可保證脫硫效果,脫硫反應大都屬于固氣兩相界面的反應,因此,適宜的燒結溫度、巨大的反應接觸面積、良好的氣體擴散條件和充足的氧氣供應等能增加硫元素的反應程度。所以,影響脫硫效果的主要因素有燃料的性質、混合料的性質、操作條件等。

2 影響因素

2.1 燃料的性質

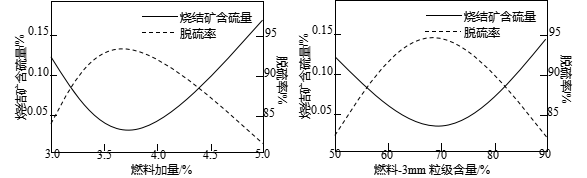

燃料性質直接關系到燒結過程的溫度變化和反應氣氛,其性質主要有兩方面,其一是燃料的加量,其二是燃料的粒度組成。燃料的加量可影響燒結和脫硫反應的溫度環境,加量較少時溫度較低,反應受限,加量較多時溫度峰值較大,可產生大量液相。而燃料的粒度主要影響燃燒過程的速率,粒度小,燃燒快,反之燃燒慢。燃料性質與脫硫效果的關系見圖1。

從圖1中可以看出,隨著燃料加量的增加,燒結礦含硫量先減少后降低,脫硫率先上升后下降。這是因為當燃料加量較少時,燒結溫度較低,而很多硫元素的脫除反應活化能較高,如硫酸鹽,導致反應受到抑制。隨著燃料加量的增加,燒結溫度逐漸提升,脫除反應得到促進。當燃料繼續增加時,整個體系溫度過高,燃料燃燒時消耗大量O2,使得脫除反應中氧濃度下降,還原氣氛增強,而且液相增加,降低了固體的反應面積,另外,過高的溫度使得FeO含量增加,易與FeS形成共熔體或共晶,抑制了硫化物的脫除,使得燒結礦中硫元素殘留增加,脫硫率下降。

圖1 燃料性質對脫硫效果的影響

燃料粒級組成是燃料的重要指標,通常用-3mm粒級含量表示,當燃料粒度較粗時,其分布存在不均勻性,與燃料接觸的混合料顆粒溫度較高,但還原氣氛較強,不與燃料接觸的顆粒溫度相對降低,氧化氣氛強,這就導致脫除反應兩極分化,脫硫率下降。隨著燃料粒度的增加,其分散相對均勻,燒結溫度和燒結速度適中,體系的氧化氣氛增加,脫硫效果提升。而當燃料粒度極細時,垂直燃燒速度加快,但燃燒熱量降低,而且部分燃料會隨氣流損失,降低了燃料的利用率,從而使得脫硫率下降。根據經驗,通常將燃料粒度控制在-3mm粒級含量在70±5%之間。

另外,燃料本身就含有一定量的硫元素,在燃燒時會轉化成SO2,當其絕對含硫量較多時會增加燒結礦中的殘余硫元素,而且若燃燒環境不佳,存在燃燒不充分現象,也會增加燒結礦中單質硫和有機硫的含量。因此,為保證燒結質量的穩定,在優化燃料用量和粒度的基礎上控制燃料的含硫量,而且保證較好的燃燒環境。

2.2 混合料性質

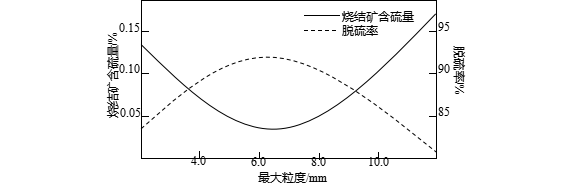

混合料是硫元素的主要載體,也是脫除過程的反應場所,對反應的環境起到至關重要的作用,尤其是對于反應界面的多少、透氣性及氣體擴散性等有直接關系。混合料的性質中的粒度大小對脫硫效果影響最大,兩者關系見圖2。

混合料的最大粒度指在篩分過程中篩上累計達到10%時對應的篩孔尺寸,最大粒度越大,混合料的平均粒徑就越大。當混合料最大粒度較小時,整體粒徑偏小,雖然比表面積較大,有足夠的反應界面,但是混合料堆積過程中密實現象嚴重,導致透氣性大大降低,O2供應量嚴重不足,從而抑制了氧化反應的進行。隨著粒度的增加,透氣性加強,O2和SO2的擴散效果提升,而且有助于熱量的傳遞,使得硫元素的氧化反應得到促進,脫硫率提升。而當粒度進一步增大時,透氣性過大,導致燒結溫度下降,大量熱量隨氣流散失,而且大顆粒內部產生欠燒現象,生料增多,部分硫元素來不及反應就進入卸料區域,從而導致了燒結礦中硫元素的殘余量增加。根據生產經驗,混合料的最大粒度在6~8mm時得到的燒結礦質量較好,脫硫率最高。

圖2 混合料粒度對脫硫效果的影響

除了混合料的粒度,品位、脈石種類和含量、硫元素的含量、水分大小等因素也是影響脫硫效果的因素。一般當混合料品位較高時,采用高溫燒結,有利于硫元素的脫除,而脈石含量較多時,尤其是硫酸鹽脈石較多時,硫元素會發生復雜的化學變化,導致某些硫酸鹽共熔晶體的產生,抑制了硫元素的脫除。水分的大小通過透氣性來影響脫硫效果,水分低,制粒效果差,透氣性變差,而水分偏高,混合料泥化現象嚴重,同樣造成透氣性差,脫硫效果不佳,而且高水分導致燒結溫度下降,抑制了硫酸鹽礦物的反應。

2.3 操作及其他因素

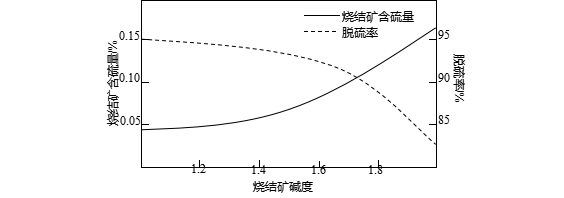

堿度是燒結礦質量的重要參數,堿度的調節可通過配料過程中改變石灰石或生石灰的加量來控制,目前各廠家燒結礦的堿度各不相同,但是目前都普遍采用高堿度燒結礦。堿度的變化對燒結氣氛產生一定的影響,進而改變了硫元素反應的環境。堿度的變化對脫硫效果的影響見圖3。

圖3 燒結礦堿度對脫硫效果的影響

堿度的提升意味著燒結礦內堿性物質,如鈣、鎂等物質含量的升高,這些物質與鐵氧化物反應生成低熔點的鐵酸鈣等,導致體系的熔化溫度低,在相同的燒結環境中液相物增加,惡化了透氣性和氣體的擴散條件,導致混合料周圍O2濃度下降,從而降低了脫硫效果。在燃料配比相同堿度不同的情況下,堿度高的體系燒結溫度會下降,不利于脫硫反應的進行。另外,高溫環境下,堿性物質CaO和CaCO3的化學性質極為活潑,可以與酸性氧化物SO2強烈反應,生成固體硫酸鹽并結合在鐵氧化物的晶格中,導致脫硫率的下降。堿性物質的物理性質也對脫硫過程產生較大影響,當石灰石、生石灰等顆粒較細時,比表面積較大,反應面積提升,吸收SO2、SO3等酸性物質的能力增加,脫硫效果下降。當堿性物質粒度較大時,比表面積下降,特別是石灰石在高溫環境下會釋放出CO2,提高了氣體的分壓,抑制了SO2的生成,同樣對脫硫產生抑制。總體來說,燒結礦品位越低、堿度越高,對脫硫效果的影響就越大。根據經驗,相同品位情況下,堿度每提升0.5,脫硫率下降2~5%;相同堿度情況下,燒結礦品位每降低0.5%,脫硫率下降0.5~2%。

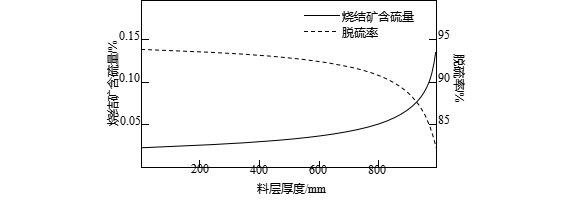

料層厚度是又一重要的操作指標,目前很多企業追求厚料層燒結,料層厚度甚至達到1000mm以上,厚料層燒結可提高產量,降低能耗,但是對燒結過程的控制極為嚴格,尤其是對于透氣性的改善,是影響厚料層的關鍵技術。料層厚度與脫硫效果的關系見圖4。

料層厚度主要對燒結過程的透氣性產生影響,當料層較薄(<700mm)時,透氣性較好,不用采用專門的措施即可達到良好的燒結指標,此時料層內部O2供應量充足,溫度適中,硫元素的脫除反應可順利進行。當料層厚度超過700mm后透氣性會急劇惡化,通常會采用松料器等設備強制疏松料層,但是效果不佳,透氣性的下降使得料層內部氣體擴散效果受阻,O2供應量減少,且生成的SO2難以迅速稀釋,使得體系中SO2的分壓增大,抑制了脫除反應的進行。此外,厚料層使得過濕層厚度提升,對SO2等酸性氣體的吸收量增加,在而且這部分硫元素在蓄熱作用下可轉移到燒結礦的晶格中,造成硫元素殘余量升高。隨著對燒結透氣性認識的提升,很多廠家在混合制粒階段入手,降低制粒過程的微細粒含量,增加大顆粒和球形顆粒的占比,這樣可適當提升料層厚度而不至于脫硫效果下降過大。

圖4 料層厚度對脫硫效果的影響

返礦是燒結過程中重要的循環物質,一方面有助于保護燒結機不受強熱變形,增加料層透氣性,但另一方面增加了燒結機的循環負荷,降低了產量。在改善透氣性方面,返礦的增加對脫硫效果的提升是有益的,但是返礦同時可促使液相物的生成,導致對硫元素的吸收增加,另外,返礦中殘余的硫元素會通過化學作用重新進入燒結礦或在燒結工藝中循環,對脫硫產生不利影響。

除了上述幾種操作因素外,布料的偏析程度、料面的平整度、燒結機速、含水率、點火溫度等都可對脫硫過程產生影響,它們的影響機理通過硫元素的反應溫度、反應界面和氣體的擴散程度起作用。但各因素之間的影響程度有大有小,因此,控制好多因素之間的協調關系是提高脫硫效果的重點。

3 對現場的指導

基于上述研究,在生產中控制燒結氣氛要比后期進行煙氣處理更容易節約成本和達到排放標準,因此,主要的措施如下:

(1)燃料加量在3.5~4.0%時,燒結礦脫硫率最高,主要是由于在這一范圍內燃燒具有合適的溫度,且燃燒氣氛有利于硫元素的反應,另外,確保燃料粒度-3mm在70%左右。

(2)確保燒結礦混合料的粒度在6~8mm,此時的脫硫率達到最大值;

(3)低堿度有利于硫元素的脫除,料層厚度的升高對脫硫率的提升有害,因此,在生產中建議使用低堿度薄料層。