包偉峰, 韓庚維,孫福龍, 李德臣, 蔣憲勛, 黎靜

(吉林建龍鋼鐵有限責任公司,吉林 吉林 132104)

摘 要:為實現連鑄機‘高拉速、高作業率、高質量、低能耗’的高效化生產,攻克高拉速下板坯凝固過程所產生的內外部裂紋、中心偏析、中心疏松等缺陷,對連鑄機結晶器、二冷區、扇形段等關鍵裝備進行升級改造,并深入研究高拉速下的非正弦振動、二次冷卻工藝、動態配水、輕壓下等關鍵技術應用,使板坯連鑄機拉速提升40%以上,高拉速下的板坯中間裂紋合格率由67%提升到97.5%;裂紋敏感鋼鑄坯角裂率由15%降低0.23%,鑄坯中心偏析C0.5級比列由49%提升到96%。

關鍵詞:高效連鑄;高拉速;板坯質量;設備改造;動態配水;輕壓下;

進入21世紀以來中國連鑄發展迅速,連鑄工藝技術和裝備都取得了突破性的進展[1]。目前我國連鑄正是向高拉速、高效率、高品質、低能耗發展的新時期,然而,鑄坯的角部裂

紋、表面縱裂;鑄坯中心偏析、中心疏松、內部裂紋等缺陷是制約高拉速生產的突出問題。吉林建龍鋼鐵板坯連鑄機于2008年設計建造,冶金裝備水平和設備精度不滿足當前連鑄高效化的發展需求,為克服高拉速下鑄坯裂紋、偏析與疏松等這些凝固缺陷,不斷提升產品質量,對結晶器、二冷區、扇形段等板坯連鑄機的重要部位進行升級改造、工藝技術創新與應用,在保證鑄坯質量的同時,各鋼種的拉速提升40%以上,中碳鋼、包晶鋼、含鈮、釩、硼等鋼種的角裂率由15%降低到0.23%,鑄坯中心偏析C0.5級比列由49%提升到96%,提高了生產作業效率、出坯溫度和熱裝率,降低的生產成本,節約能耗,取得了明顯的經濟效益和社會效益;提升了產品檔次和產品質量,提升企業產品競爭力、增加質量效益。

1 結晶器

1.1 結晶器調寬

原結晶器為200mm×700mm~1300mm在線冷調寬結晶器,調寬機構為渦輪蝸桿+普通螺桿-螺母的傳動系統。由于調寬電機傳動比低、調寬傳動系統以及與窄邊銅板連接等存在機械間縫隙,生產過程中存在“跑錐”問題,結晶器錐度不穩定,影響鑄坯坯型及質量,并且調寬機構不滿足線熱調寬功能,生產準備時間長,員工勞動強度大。因此,重新設計結晶器并增加在線熱調寬功能。

寬度調節裝置由渦輪蝸桿減速器+滾珠絲桿組成,能夠實現自鎖,防止窄邊出現漂移,如圖1所示,采用伺服電機和高的傳動比,能夠對寬度和錐度進行有效控制,保證調寬調錐精度≤±0.2mm,優化伺服電機的密封和聯軸器的結構,保證調寬裝置的穩定運行。

圖1. 調寬機構示意圖

Fig. 1 Schematic diagram of width adjustment mechanism

1.2 結晶器窄邊足輥

出結晶器后凝固坯殼較薄,容易受到外界的干擾使窄邊坯型產生鼓肚、凹陷、鑄坯角部橫裂紋、縱裂紋,嚴重甚至產生漏鋼。重新設計結晶窄邊足輥,窄邊足輥數量由4對減少為3對;輥身長度有100mm增加到120mm;足輥的固定方式調整為蝶形彈簧控制,合理設計碟形彈簧的預緊力,保證不會在鋼水靜壓力的作用下使足輥產生位移,并且通過對足輥間距、結晶器下口寬度、鑄坯鼓肚量疊加計算,優化足輥的安裝位置參數[2],如圖2、表1所示。

圖2. 足輥安裝位置側視圖

Fig. 2 Side view of foot roller installation position

表1 結晶器足輥安裝參數

Tab.1 Mold foot roller installation parameters

|

參數 |

對應輥號 |

與銅板的間距/mm |

|

F1 |

1 |

0 |

|

F2 |

2 |

0.5 |

|

F3 |

3 |

1.0 |

通過結晶器窄邊足輥的結構改造和工藝參數設計,在高拉速下鑄坯窄邊的坯型得到了明顯的改善,由較為嚴重的凹陷形狀,改變為較為平直,對板坯的角部的內外部裂紋以及板坯軋制后的鋼卷邊部質量改善,起到重要的作用,如圖3、圖4所示。

圖3. 改善前板坯窄邊坯型 圖4改善后板坯窄邊坯型

Fig. 3 Before improvement narrow shape of slab Fig. 4 Improved narrow shape of slab

1.3 結晶器在線熱調寬

在連鑄生產過程中,常根據訂單規格要求而更換斷面,不得不中斷澆注,調整結晶器斷面,重裝引錠,重新開澆,影響生產效率,增加勞動強度、金屬損耗大。平均連澆爐數是連鑄機高效化的重要生產指標,國內、外的高效連鑄機平均連澆爐數在280爐~300爐,甚至更高,結晶器在線熱調寬是提升連鑄機連澆爐數的關鍵技術。結晶器在線熱調寬不僅僅是高精度的調整裝置,而且需要建立合理的調寬工藝、設備參數。

在結晶器熱調寬過程中,過大的擠壓和變形速率會使坯殼產生裂紋,過大的氣隙影響凝固坯殼的均勻性,嚴重時產生漏鋼[3],因此,深入研究結晶器在線熱調寬過程中坯殼應變和氣隙產生機理,合理的制定調寬過程的參數是保證鑄坯質量和生產穩定的關鍵。吉林建龍板坯連鑄機采用中冶賽迪的一種基于拋物線軌跡板坯連鑄結晶器在線熱調寬方法[4],投產以來,生產運行穩定、精度可靠。

圖5 調寬曲線

Fig. 5 Widening curve

式中![]() ,X1分別表示第一、第二段調寬曲線鑄坯寬度的變化量mm;y表示從調寬開始過渡楔形坯長度mm;Vmax表示最大調寬速度;a1

,X1分別表示第一、第二段調寬曲線鑄坯寬度的變化量mm;y表示從調寬開始過渡楔形坯長度mm;Vmax表示最大調寬速度;a1![]() ,a2表示調寬加速度mm/min2;v表示調寬時的拉速m/min。

,a2表示調寬加速度mm/min2;v表示調寬時的拉速m/min。

根據在的坯殼應變和最大氣隙限制,按照如圖5所示的調寬曲線, 結晶器在線熱調寬過程楔形坯角部質量良好,滿足生產安全的需求,并且楔形坯長度對比國外某鑄機更短,減少金屬損失,如表2所示。在實際生產過程中,根據訂單寬度規格,通過采取多次小幅度的寬度調整,控制拉坯速度以及板坯定尺優化切割的精確控制,保證單塊鑄坯的楔形長度≤30mm,滿足熱軋的尺寸需求,做到無楔形板坯切廢損失。

表2 楔形坯長度對比

Tab.2 Wedge blank length comparison

|

澆注速度m/min |

寬度減少100mm |

|

|

楔形坯長度mm |

||

|

國外某鑄機 |

吉林建龍鋼鐵 |

|

|

0.9 |

3506 |

2241 |

|

1.2 |

3519 |

2587 |

|

1.5 |

3647 |

2893 |

1.4 非正弦振動

連鑄過程中凝固坯殼與銅板之間的潤滑是保障連鑄生產順行和連鑄坯質量的關鍵,結晶器振動對改善結晶器潤滑狀態非常有效,是實施連鑄的先決條件。

改造后的結晶器振動主要技術性能:

結構型式: 兩片式(液壓驅動+板彈簧導向)

布置型式: 液壓缸兩側布置

振動曲線: 正弦曲線、非正弦曲線

振動負荷: 350kN

振動頻率: 30-350 次/分

振幅: 0?±6mm

液壓缸: 0160/090x50 (2 根)雙出桿

工作壓力:25Mpa

圖6 結晶器振動

Fig. 6 Mould oscillating

新的結晶器振動特點:兩片式振動單元,左右單元相同且可以互換,板簧導向、無需重力補償彈簧、無間隙柔性頂桿連接,以及七階三角級數非正弦振動模型,最大偏斜率為0.4,保證了高精度振動。

為克服高拉速時結晶器渣耗量下降進而影響潤滑效果、解決順利脫模、改善鑄坯表面質量、抑制凝固溝的生長等問題,非正弦振動技術被國內外廣泛的應用。日本 Fukuyama(福山)等鋼廠采用將其視為高效連鑄不可或缺的核心工藝技術,原奧鋼聯也將其作為高效連鑄機黑匣工藝模塊[1]。

為保證高拉速下的結晶器潤滑條件,脫模效果,減輕振痕深度,提升鑄坯表面質量,進行結晶器振動參數的優化,采用非正弦反向振動的模式,制定了新的結晶器振動參數,如表3所示。

表3非正弦參數對比

Tab.2 Non-sinusoidal parameter comparison foot

|

代表意義 |

振動參數 |

原參數 |

新參數 |

|

零拉速振幅 |

C1 |

3.0 |

2.5 |

|

振幅/拉速 |

C2 |

0 |

2.0 |

|

零拉速振頻 |

C3 |

60 |

185 |

|

振頻/拉速 |

C4 |

50 |

-10 |

|

振動偏斜率 |

P |

0 |

0.2 |

振動工藝調整后的對比如下:

圖7 負滑脫時間隨拉速的變化曲線

Fig. 7 The curves of negative strip time with casting speed

由圖7可知,新振動工藝的負滑脫時間隨則拉速的變化更加穩定,負滑脫時間更低,利于減輕鑄坯振痕,穩定渣耗。

圖8 負滑脫超前量隨拉速的變化曲線

Fig. 8 The curves of NSA with casting speed

從各廠結晶器振動生產經驗看,振動的負滑脫超前量(NSA)一般取=2mm ~5mm之間, NSA<2mm,坯殼易粘結,產生漏鋼;NSA>5mm,板坯振痕加深,不利于鑄坯質量。從圖8看出,原工藝的負滑脫超前量在超過1.1m/min拉速時低于2mm,生產過程中,原振動配方在高拉速時經常發生粘結情況,觸發粘鋼報警降速。而新工藝配方負滑脫超前量隨拉速的變化平穩,利于生產的穩定。

原結晶器振動工藝條件下,如圖9所示,一直存在低拉速時鑄坯振痕深,高拉速下結晶器保護渣消耗低,易產生粘結的情況,通過結晶器振動工藝的優化,穩定實現拉速≥1.5m/min以上的情況下,保護渣渣耗穩定在0.35kg/t~0.45kg/t,粘鋼報警情況降低50%以上,鑄坯振痕明顯減輕,提升了鑄坯的表面質量。

原工藝振痕 新工藝振痕

圖9 振痕深度對比

Fig. 9 The detph of oscillating compared

2 二冷區

連鑄坯由結晶器進入二冷區時,坯殼仍很薄,需繼續通過實施噴淋冷卻來實現持續凝固,二冷區對板坯的內部裂紋、凝固組織以及角部裂紋控制至關重要。

鑄坯在二冷段的冷卻強度與分布對凝固坯殼厚度、凝固組織和高溫力學性能都有影響。當二冷制度不良或噴淋效果偏離設計值時,可能造成鑄坯表面溫度回升異常、在凝固前沿發生拉伸熱應變。凝固前沿拉應變超過該處凝固狀態下的極限變形值時便產生中間裂紋[5]。

板坯在二冷區的縱向和橫向噴水冷卻要均勻,這樣板坯的溫度分布才均勻,尤其是要防止板坯角部過冷[6]。

2.1 二冷分卻的優化:

二冷分區的設計原則之一是冷卻分區盡量少以降低成本,但前提是沿鑄機長度方向上,鑄坯的冷卻均勻性,符合冶金準則,鑄坯的表面回溫控制在50℃/m以下,圖10為原設計的二冷分區,在實際生產過程中7區的6、7、8段在無噴嘴堵塞的情況下,常常出現一個扇形段無水的情況,鑄坯在矯直區回溫產生內外部裂紋。圖11為優化后的冷卻分區,將7區調整為2分區,6段調整為7區,7、8段調整為8區,調整后提升了板坯進入矯直以及在矯直區的長度方向上的冷卻均勻性[7]。

圖10 原設計冷卻分區 圖11 優化后冷卻分區

Fig. 10 Cooling zoning of the original design Fig.11 Cooling zoning of optimized design

2.2 氣水霧化噴嘴的選型:

連鑄二冷區使用噴水霧化均勻的噴嘴是保證鑄坯寬度方向冷卻均勻性、工藝計算、合理設計冷卻制度和獲得優質鑄坯質量的前提,所以要根據實際生產情況對噴嘴進行合理的選型,通過噴嘴的流量特性、水流密度分析,選擇合適的噴嘴。從圖12、13看出,噴嘴II的水流密度分布更加均勻,噴嘴的性能優于噴嘴I。

圖12噴嘴I的單噴嘴水流密度 圖13噴嘴II的單噴嘴水流密度

Fig. 12 Single nozzle water flow density of nozzle I Fig.13 Single nozzle water flow density of nozzle II

2.3 二冷寬度控制

鑄機在設計之初重點考慮在最大斷面、最大拉速情況下的冷卻能力,而沒有根據實際的情況,進行個性化的設計;如圖14所示,以彎曲段為例,其一排設計4個噴嘴,并且不具備邊部幅切控制功能,實際的冷卻水覆蓋寬度為1350mm,最大板坯寬度1300mm的板坯連鑄機各斷面規格鑄坯角部全在冷卻范圍內;鑄坯角部易產生過冷,進入第三脆性區而誘發鑄坯角裂;在實際生產過程中常規的生產斷面為1270mm、1250mm、1230mm、1030mm等,根據實際生產斷面,彎曲段同樣1排4給噴嘴,重新優化噴嘴高度和角度,并且邊部噴嘴可單獨控制,當4個噴嘴噴嘴全開時的噴水覆蓋寬度是1185mm,關閉邊部兩個噴嘴后的噴水覆蓋寬度是857mm,這樣保證生產中各斷面的角部溫度,減少角部裂紋的產生。

圖14 原設計噴嘴布置 圖15 優化后噴嘴布置

Fig. 14 Original design nozzle layout Fig.15 optimized nozzle layout

2.4 二次冷卻工藝的精確控制

設備和工藝一定時,鑄坯輻射傳熱和支撐輥的傳熱變化不大,噴淋水的傳熱占主導地位,二冷水冷卻強度偏高或偏低都會產生如內部裂紋、表面裂紋、鼓肚、菱變、中心偏析等鑄坯缺陷,冷卻不均勻則會產生三角區裂紋,因此,如何提高二冷區的冷卻效率,以及進行二冷區水量的合理分配和動態控制是實現連鑄高效化的重要內容[1]。

在高拉速下需要強化二冷區的冷卻研究和技術管理,特別是彎曲段到矯直段的冷卻,確保不因拉速高而產生回溫鼓肚[8]。為減少鑄坯在扇形段內的回溫情況,優化各區水量分配,如圖16所示,有利于降低溫度梯度,減小高拉速下的鑄坯鼓肚和回溫,達到均衡冷卻的控制目標。經過長時間的生產實踐驗證,對設備的使用周期和鑄坯的內外部質量等方面都取得良好的改善效果。

圖16 二冷各區水量分布對比

Fig.16 Comparison of water distribution in cooling zone

動態配水是提升鑄坯質量的關鍵技術之一,其可精確計算和控制鑄坯的溫度,尤其對表面裂紋敏感的鋼種,以及非穩態澆注條件下的鑄坯質量極為重要。如圖17所示,動態二冷模型可以根據鑄坯的熱狀態,實時調整水量,避免操作過程的不穩定因素導致冷卻的不均勻,操作和工藝人員可以查看實際進程和計算結果,及時發現問題,管理冷卻進程。

圖17 冷卻概況示例

Fig.17 Example of cooling profile

3 扇形段

扇形段作為連鑄機的精密設備,是保證生產穩定和鑄坯質量的關鍵裝備,連鑄高效化進程需要扇形段具備較好的剛度、精度、穩定性以及較高的使用壽命。

3.1 扇形段改造

連鑄機原扇形段采用三鉸點結構,如圖18所示,扇形段夾緊系統存在機械間隙,通常每個鉸接點的間隙最大范圍為0.5mm-0.6mm。當扇形段處在水平位置,不會改變鉸接點的間隙,不會影響輥縫。但當扇形段處在弧形段時,會有一個角度,由于內弧框架自重及重心位置變化,使得內弧框架按順時針轉動,傾角越大轉動量也越大。轉動使得入口側的輥縫增大,出口側的輥縫減小。

圖18 三鉸點扇形段示意圖

Fig.18 Schematic diagram of three pivot segment

由于原扇形段不具備位移傳感器和遠程輥縫控制功能,即使在扇形段維修時補償機械間隙,在澆鑄時,由于連鑄生產工藝,會產生一個作用力,該作用力會撐開扇形段,無法在線監控輥縫狀態,輥縫的穩定性差。

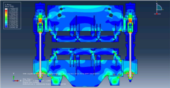

對原由扇形段進行更新,采用中冶賽迪無間隙柔性連桿扇形段,其輥縫調節裝置采用無間隙的輥縫調節機構,扇形段具有更高的輥縫精度,更好的維護性:上下框架安裝、拆卸對中更方便,采用整體有限元建模分析,扇形段的結構更合理,具有可靠的強度、剛度和上框架的偏移量,如圖19所示。

圖19 扇形段剛度和強度分析

Fig.19 Stiffness and strength analysis of segment

通過理論研究和生產實踐,板坯的內部裂紋主要由輥縫精度的偏差導致,尤其是高拉速下,由輥縫偏差導致的鑄坯凝固前沿的鼓肚應變占主導地位,經北京科技大學精確計算,因扇形段對弧和輥縫精度偏差產生的應變占總應變的60%以上[9]。扇形段改造后,如圖20所示,輥縫精度對比改造前有明顯改善,輥縫精度完全控制在±0.5mm的工藝要求范圍內。

圖20 輥縫對比

Fig.20 Roll gap comparison

扇形段的備品備件質量同樣對輥縫的精度和使用壽命有重要影響,比如連鑄輥、表面堆焊工藝、軸承、潤滑等都有嚴格規范和質量控制要求。在扇形段改造前原自由輥芯軸與旋轉接頭的配合方式,容易造成旋轉接頭漏水,影響軸承使用壽命一直是長期未解決的問題,本次改造對其進行了結構優化,芯軸與旋轉接頭配合方式更好,并且整套輥系安裝接口與原輥系一致,可以互換,徹底解決了旋轉接頭漏水的問題。

改造前(before) 改造后(After)

圖21 旋轉接頭

Fig.21 Rotary joint

扇形段的工作環境惡劣,長期運行易導致設備腐蝕和電氣元件的故障,尤其是北方鋼廠的冬季,如圖22所示,改造前二冷區內蒸汽彌漫,改造后二冷區的蒸汽得到有效控制,通過做好二冷區蒸汽的密封和排除,可以降低電氣元件的故障率,提升設備使用壽命。

改造前(before) 改造后(After)

圖22 扇形段運行環境對比

Fig.22 Environment comparison of segment

3.2 動態輕壓下控制技術

改造后鑄流上所有扇形段都具備遠程輥縫控制功能,為實施動態輕壓下創造必要的條件。動態輕壓下技術主要包括溫度場計算模型和動態壓下計算模型兩部分,溫度場計算模型采用了板坯凝固傳熱理論和有限元差分法進行鑄坯表面溫度、鑄坯中心溫度、兩相區固相率分布等參數的精確計算;動態壓下模型則根據兩相區固相率分布、設備承受應力約束、鑄坯熱收縮量、鑄坯凝固速度等計算壓下區間、壓下量和壓下速率參數,并制定不同工況下的壓下動作規則[10-11]。

連鑄在生產包晶鋼、中碳鋼、高碳鋼等品種鋼時,鑄坯的中心偏析是影響軋材使用性能、焊接性能、抗氫致裂紋以及低溫沖擊性能的瓶頸問題,如圖23,通過動態輕壓下模型計算板坯的溫度分布和凝固歷程,針對各鋼種特點,合理制定壓下策略,通過遠程輥縫控制各扇形段在目標位置,執行目標壓下量,如圖24所示。

圖23 鑄坯凝固歷程

Fig.23 Slab solidification process

圖24 輕壓下示意圖

Fig.24 Schematic diagram of soft reducion

生產實踐證明,動態輕壓下技術的應用大大減輕了鑄坯中心偏析缺陷,從圖25可以看出,未投用輕壓下鑄坯的中心點狀偏析嚴重,投用輕壓下鑄坯中心偏析明顯改善,提高了鑄坯內部質量。

未投用輕壓下(unreduction) 投用輕壓下(soft reduction)

圖25 輕壓下與未壓下板坯低倍質量對比

Fig. 25 Comparison of macroscopic and sulphur testing between soft reduction and unreduction

4 改造效果

吉林建龍1300mm板坯連鑄機高效化改造,經過1年的設計和技術研發, 35天的停機改造后,一次性熱負荷試車成功,經過半年時間的工藝技術優化和實踐,提升板坯連鑄機拉速,鑄坯質量取得了明顯的突破。如表4所示,板坯連鑄機拉速提升40%以上,高拉速下的板坯中間裂紋合格率由67%提升到97.5%;含鈮、釩、硼鋼角裂率鑄坯角裂率由15%降低0.23%,鑄坯中心偏析C0.5級比列由49%提升到96%等等。

表4 指標對比

Tab.3 Index comparison

|

序號 |

項目 |

指標 |

||

|

改造后 |

改造前 |

|||

|

1 |

拉速 |

低碳鋼 |

1.7m/min |

1.2m/min |

|

中碳鋼 |

1.5m/min |

1.0m/min |

||

|

低合金鋼 |

1.3m/min |

0.9m/min |

||

|

2 |

平均連燒爐數 |

288爐 |

227爐 |

|

|

3 |

下裝引錠澆注準備時間 |

50min |

90min |

|

|

4 |

澆注斷面規格 |

12個 |

3個 |

|

|

5 |

板坯中間裂紋合格率 |

67% |

97.5% |

|

|

6 |

中心偏析C0.5級比例 |

49% |

96% |

|

|

7 |

板坯一檢合格率 |

99.95% |

99.89% |

|

|

8 |

15% |

0.23% |

||

|

9 |

中高碳鋼偏析指數 |

1.08 |

1.35 |

|

|

|

5 結束語

1、連鑄高效化是實現鋼鐵生產流程高效化的關鍵,其精核心是高拉速,高質量、低成本以及更少消耗與排放。連鑄的裝備必須適應新的發展需求,進行升級改造與更新換代。滿足工藝的精度需求的同時,向智能化、長壽技術不斷進步,減輕員工的勞動強度。

2、結晶器、二冷區設備以及扇形段是常規板坯連鑄機生產穩定和鑄坯質量的關鍵設備,對其進行改造,保證其功能的先進性、精度的可靠、剛度合適、使用壽命長以及低的維護成本。

3、結晶器在線熱調寬技術保證了連鑄機更長周期的連續性生產,并通過優化控制模型,保證生產安全和減少過度坯的損失。

4、非正弦振動技術是高拉速下結晶關鍵工藝技術之一,對保證高拉速下的坯殼與銅板的潤滑、脫模,振痕深度以及鑄坯表面質量都有重要意義,后續探索振動參數與結晶器保護渣屬性匹配,以達到強化潤滑、減少摩擦和均勻傳熱等效果。

5、二冷幅切技術和動態配水是控制鑄坯角裂和高拉速下鑄坯質量穩定的有效手段,同時也需要不斷的深入研究,對不同鋼種、斷面制定合理的工藝策略。

6、中高碳鋼及管線鋼等鋼種對鑄坯中心偏析有極為嚴苛的要求,動態輕壓下是改善凝固末端中心偏析、中心疏松的主要技術,其核心是溫度和凝固的計算模型,準確計算壓下位置,合理設計壓下策略,改善中心偏析和中心疏松的效果明顯。拓展了品種、提升品種鋼質量,經濟效益可觀。

參考文獻:

[1] 朱苗勇.新一代高效連鑄技術發展思考[J].煉鋼, 2019,54(08):22.

[2] 汪洪峰.高拉速板坯連鑄的設備改造和工藝優化[J].煉鋼,2008,24(01):55.

[3] 何小群,何新軍. 結晶器熱調寬模型參數的研究[J].冶金自動化,2017,41(05):32.

[4] 中冶賽迪工程技術股份有限公司.一種基于拋物線軌跡板坯連鑄結晶器在線熱調寬方法:中國,106513613 A[P].2017-03-22.

[5] 王璞,韓庚維,孫福龍,李亮,等.影響連鑄板坯中間裂紋的設備與工藝因素[J]. 連鑄,2018,43(04):78.

[6] 菜開科.連鑄坯質量控制[M].北京:冶金工業出版社,2010年.

[7] 丁小林,馮長寶,劉強,等. 寶鋼湛江連鑄板坯角裂的控制研究及設計實踐[J].連鑄,2017,42(04):55.

[8] 何宇明.提高大型板坯連鑄機通鋼能力和備件壽命探討[J].連鑄,2020(04).

[9] 蘭鵬,韓庚維,李亮,等.直上鋼Q235B板坯高拉速下中間裂紋的形成與調控[J]. 鋼鐵, 2019,54(08): 145.

[10] 米進周,鐘麗霞,王旭英,等.動態輕壓下技術在板坯連鑄生產線中的應用[J].重型機械,2020(06).

[11] 王少偉,陳艷,李岢,李向陽.中碳鋼連鑄板坯動態輕壓下的數值模擬[J].熱加工工藝,2021,50(3):95.