周康軍

(上海梅山鋼鐵股份有限公司,江蘇 南京 210039)

摘 要:由于燒結工序產生的 NOx主要為燃料型 NOx[1](90%以上是由燒結燃料燃燒產生[2])。氧化鐵皮中的FeO在燒結過程中放熱,可替代部分焦粉,對降低固耗有一定效果,因此,理論上燒結生產添加氧化鐵皮,通過降低固體燃料消耗也可以達到降低燒結煙氣 NOx濃度的目的。為實現燒結煙氣 NOx源頭治理[3]和減少排放,在梅鋼四號燒結機上進行了配加氧化鐵皮的生產試驗。試驗結果表明,燒結生產添加氧化鐵皮,可以有效地降低固體燃料消耗從而達到降低燒結煙氣 NOx濃度的目的。連續外配加10%的氧化鐵皮后對燒結過程影響明顯,燒結負壓上升0.9kPa,燒結煙道溫度下降18 ℃,產量下降3.27%,其他燒結礦質量指標影響不大。

關鍵詞:燒結;氧化鐵皮;生產試驗;煙氣 NOx

氧化鐵皮來自于熱軋廠鋼坯表面處理副產物。熱軋加工時,由于鋼鐵和空氣中氧的反應,常會大量形成氧化鐵皮,造成堆積,浪費資源[4-6]。如果對這些資源合理利用,可以降低生產成本,同時可以起到環保節能的作用。從熱軋廠氧化鐵皮現場取樣化驗結果看,氧化鐵皮含有較高的 FeO,氧化鐵皮中的FeO在燒結燃燒氧化成 Fe2O3的過程中會大量放熱,可替代部分焦粉,對降低固耗有一定效果,不但可以提高燒結礦鐵品位[7],而且可以有效減少焦粉使用量,通過降低固體燃料消耗可以達到降低燒結煙氣NOx濃度的目的[8]。為了探索從源頭治理和控制 NOx排放,燒結分廠開展了工業試驗,研究了從配礦開始的燒結過程各控制環節對 NOx排放的影響,旨在為燒結源頭減排 NOx提供技術支持,實現燒結煙氣 NOx的源頭治理。

1 試驗過程

1.1 氧化鐵皮

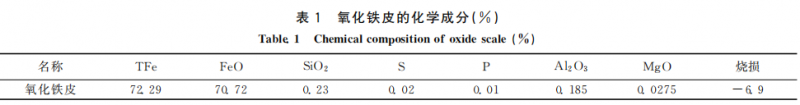

試驗使用的氧化鐵皮來自于梅鋼熱軋廠 1422和1780生產線的副產品。表1為氧化鐵皮現場取樣的成分化驗結果。從表1可以看出氧化鐵皮的全鐵含量高達72.29%,FeO含量為70.72%,氧化鐵皮中雜質含量少,S的含量僅為0.02%。

試驗所使用的含鐵原料有:礦粉1、礦粉2、礦粉3、礦粉4等,燃料為焦粉,熔劑包括石灰石、生石灰、白云石。各種原料及燃料的化學成分見表2所示。

1.2 試驗安排

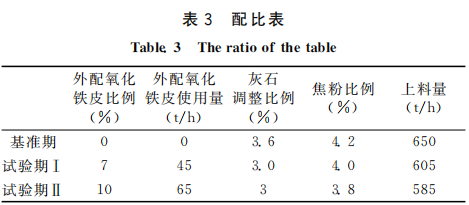

氧化鐵皮的配加直接由5號配料倉配入,采用不參與配比計算的外配方式進行配比,為方便對比,試驗分為兩個階段:基準期和試驗期。基準期時間從2019年10月21日13時開始,持續到次日13時結束,選擇其中具有代表性的數據作為基準值;試驗期從10月22日13時開始,持續到次日13時結束,分別配加7%(試驗期Ⅰ)和10%(試驗期Ⅱ)氧化鐵皮,選擇其中具有代表性的數據作為試驗值,與基準值作比較。試驗期間,燒結生產正常,設備、工藝、試驗條件保持相對穩定,堿度控制在1.9 ± 0.1。實驗過程若機尾亞鐵含量變化較大,根據機尾狀況及時調整配碳量。

1.3 試驗參數

梅鋼四號燒結機設計有效燒結面積為450m2,設計利用系數為1.3t/(m3·t);實驗過程燒結機參數設置:燒結機速度 1.9m/min,BTP溫度 330-400 ℃。氧化鐵皮采用外配方式配加,見表3。

2 實驗結果分析

2.1 燒結礦質量的影響

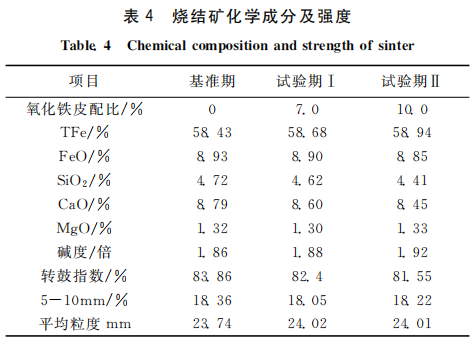

由表4可知,實驗期因添加10%的氧化鐵皮和生石灰配比減少,使得燒結礦 TFe上升了0.55%;而燒結礦轉鼓指數下降了2.31%,一方面是因為氧化鐵皮的配加,燒結礦中生成的含鎂高強度礦物減少,如鎂橄欖石、鈣鎂橄欖石、鎂薔薇輝石、鎂黃長石等[9];另一方面,由于SiO2下降0.35%,為了保持燒結礦堿度平衡燒結CaO相應減少,使得生石灰配比減少,液相量減少,導致強度下降。

2.2 燒結生產指標的影響

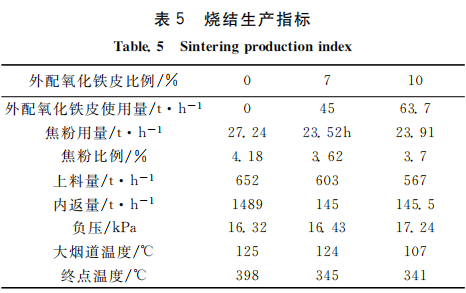

由表5看,氧化鐵皮外配7%后,焦粉使用量有降低趨勢,相比基準值的焦粉使用量,在燒結總上料量(上料量+內返量+氧化鐵皮量)沒有變化的情況下,焦粉使用量減少13.66%,氧化鐵皮外配7%和10%對焦粉配加量影響不大。

在外配加10%氧化鐵皮后,燒結過程透氣性明顯下降,為了確保終點溫度,上料量作了適當調整,在確保終點溫度基本一致的情況下,配加7%的氧化鐵皮對生產影響小,連續配加10%的氧化鐵皮后對燒結過程影響明顯,燒結負壓上升0.9kPa,燒結煙道溫度下降18 ℃,產量下降3.27%。

2.3 燒結煙氣 NOx和SO2的影響[10]

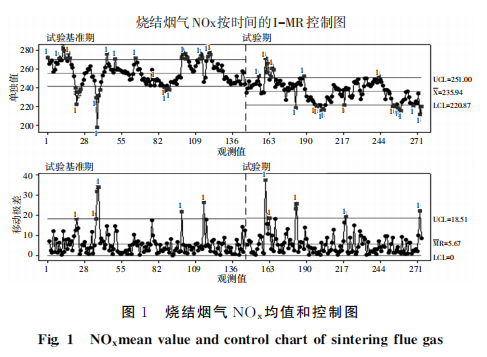

表6為燒結煙氣 NOx和SO2含量。從表6中可以看出,基 準 期 時,燒 結 煙 氣 SO2濃 度 為1320.12mg/m3。當配加氧化鐵皮后,隨著焦粉配比的下降,燒結煙氣 SO2濃度也隨之下降,在外配7%氧化鐵皮時,燒結煙氣SO2濃度下降至1093.31mg/m3,下降比例達到17.2%。實驗前燒結煙氣NOx均值265mg/m3,外配7%氧化鐵皮燒結煙氣 NOx均值247mg/m3,外 配 10% 氧 化 鐵 皮 燒 結 煙 氣 NOx均 值233.6mg/m3,下降 22.4mg /m3,降幅 為 9.06%。從圖1看,試驗后單值燒結煙氣 NOx均值和控制限均有下降。

3 結論

(1)氧化鐵皮外配10%后,焦粉使用量有降低趨勢,相比基準值的焦粉使用量,在燒結總上料量(上料量+內返量 + 氧化鐵皮量)沒有變化的情況下,焦粉使用量減少13.66%。

(2)燒結生產添加氧化鐵皮,可以有效降低固體燃料消耗,降低燒結煙氣 NOx濃度。外配7%氧化鐵皮后燒結煙氣NOx均值為247mg/m3,外配10%氧化鐵燒結煙氣 NOx均值233.6mg/m3,最大降幅9.06%。

(3)連續配加10%的氧化鐵皮后對燒結影響明顯,燒結負壓上升0.9kPa,燒結煙道溫度下降 18℃,產量下降 3.27%。燒結礦轉鼓指數下降 1.55%,燒結礦全鐵上升0.53%,SiO2下降0.35%,其他質量指標影響不大。

參考文獻:

[1] 劉大鈞,魏有權,楊麗琴 .我國鋼鐵生產企業氮氧化物減排形勢研究[J].環境工程,2012,30(05):118-123+126.

[2] 龍紅明,肖俊軍,李家新,等 .燒結過程氮氧化物的生成機理與減排方法[A]//中國金屬學會 .第九屆中國鋼鐵年會論文集[C].中國金屬學會,2013:7.

[3] 聶紹昌 .新鋼燒結生產NOx排放規律及減排措施[J].燒結球團,2018,43(04):73-77.

[4] 李強,亓玉輝,胡守忠 .固體廢棄物在萊鋼燒結廠循環利用的技術探討與實踐[J].山東冶金,2007(04):52-54.

[5] 田穎,李運剛 .熱軋氧化鐵皮綜合利用的發展[J].冶金能源,2010,29(05):54-57.

[6] 侯長波 .鋼鐵廢料在燒結生產中的配加與應用研究[J].冶金與材料,2020,40(03):54-55.

[7] 張燕云,萬繼成,白兆春,等 .鋼鐵廢料在燒結生產中的應用研究[J].山東冶金,2002(03):45-47.

[8] 苗慧源,趙剛,隋孝利 .承鋼含鐵廢棄物回收利用的研究[A]//節能減排及資源綜合利用高峰論壇會論文集[C].2019:5.

[9] 潘料庭,李林峰,蔡小霞 .鎳鐵尾礦用于燒結生產的工業試驗[J].燒結球團,2015,40(01):42-44+50.

[10]田豐,李和平 .梅鋼燒結過程NOx減排實踐[J].燒結球團,2015,40(05):53-56.