何志軍1,李金蓮2, 張立國2, 龐清海1, 劉曉青3

(1. 遼寧科技大學遼寧省化學冶金重點實驗室,遼寧 鞍山 114051; 2. 鞍鋼集團鋼鐵研究院, 遼寧 鞍山 114009; 3. 鞍鋼集團工程技術有限公司,遼寧 鞍山 114021)

摘要: 介紹了燒結機漏風現狀,對漏風率影響因素進行了分析,通過對比傳統和量熱法兩種檢測漏風率方法,提出了燒結機本體漏風率在線監測技術及降低漏風的具體措施。

關鍵詞: 燒結機;漏風率;在線監測系統;量熱法

燒結過程中系統的負壓必將導致料面縫隙及臺車側壁間發生一定程度上的漏風, 使空氣由設備密封性較差的位置進入燒結系統, 同時降低了燒結系統的工作負壓及燒結臺車單位面積的有效風量,從而降低燒結機產量及燒結礦質量。 燒結系統的單位有效風量愈低,則燒結礦產量愈少。 風機所消耗的電能占燒結過程總電量的 70%以上,較高的漏風率將大幅降低風機的有效功率, 大量漏風不僅影響電耗, 還影響燒結過程能量的有效利用,并降低了生產效率,最終增加了燒結生產能源的消耗及燒結礦的生產成本[1]。 每平方米燒結機漏風率降低 1%, 其每年直接經濟效益在 4 000~5 000 元左右,國外一些燒結廠的實踐證明:漏風率每減 少10%,可增產 6%,每噸燒結礦可減少電耗 2 kW/h,減少焦粉 l kg/t,成品率提高 1.5%~2.0%[2-3]。 因此,降低漏風率是燒結生產過程增產降耗, 增加經濟效益的最直接、最有效的途徑之一。 目前,如何有效降低燒結生產過程漏風率已成為鋼鐵企業的工作重心之一,準確判斷燒結機漏風率較高區域,及時采取措施對漏風區域進行修復, 能夠在增加燒結產量的同時提高燒結礦質量,也是我國鋼鐵企業綠色生產的發展方向。

1 燒結機漏風現狀

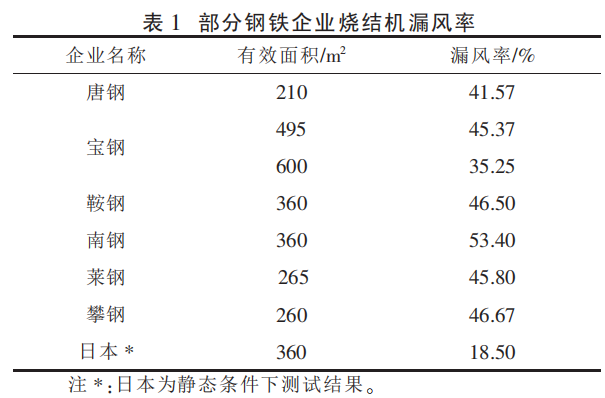

燒結機漏風對燒結生產過程各項經濟技術指標影響巨大,因 此,國內外鋼鐵企業在燒結機大修期間均把降低漏風率作為燒結設備設計、 改造和裝配的重點工作。 我國國內燒結機有效面積大小差異巨大, 最大有效燒結面積的燒結機是將于2016 年 10 月份投產的寶鋼新 3DL,其有效面積為660 m2, 而國內最小的燒結機有效面積僅為27.68 m2,燒結機裝備的差異對燒結過程系統漏風率有一定影響。 當前國際先進的燒結系統可將漏風率控制在 30%以下,我國寶鋼 4DL 燒結機漏風率在 35%左右,而國內大多鋼鐵企業燒結機漏風率仍在 45%以上。 部分鋼鐵企業燒結機漏風率指標如表 1 所示。

2 燒結機漏風區域及漏風率影響因素的分析

2.1 燒結機漏風區域

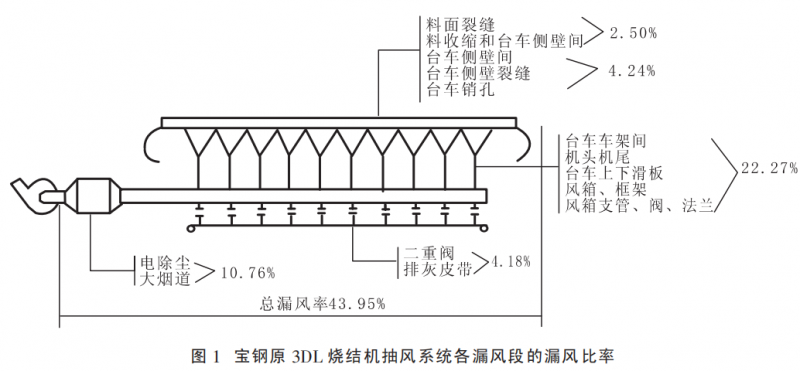

燒結系統漏風區域一般可以分為燒結機機頭、機尾、燒結料面裂縫、臺車側壁、臺車滑道、風箱支管、大煙道系統、電除塵系統,大型燒結機還包括二重閥系統。 其中臺車至風箱支管、 機頭機尾、臺車側壁與滑道、燒結料面裂縫部位的漏風可以統稱為燒結機本體漏風。 寶鋼原 3DL 燒結機抽風系統各漏風段的漏風比率見圖 1。

從圖 1 可知, 燒結本體部分漏風占燒結系統漏風的 60%以上,因此燒結機本體部位是燒結生產過程中產生漏風的重點部位, 針對該部位進行實施監控并采取治理措施可以有效降低燒結系統總的漏風率。

2.2 影響漏風率的因素分析

(1) 燒結機機頭與機尾的漏風

由于結構設計準確性和制造工藝上的誤差,同時包括臺車底面平整度的影響, 致使臺車底面與密封板間無法完全緊密的結合,密封性差,從而使該部位發生漏風。

(2) 臺車彈性滑板與滑道之間漏風

長期頻繁的溫度波動和壓力沖擊, 加之粉塵和原料顆粒的影響, 將導致臺車滑板與車體間螺旋彈簧變形,甚至失效,同時端板因頻繁的擠壓而發生變形,最終引起臺車滑板與滑道間的漏風。

(3) 臺車車體漏風

為提高篦條安裝與拆卸的便捷性, 設計的篦條銷孔尺寸通常比篦條銷子略大, 從而在銷孔處形成縫隙而造成漏風。 此外,若銷孔在頻繁機械力與熱應力作用下開裂, 則將進一步加劇該處的漏風。

(4) 臺車篦條及臺車擋板漏風

臺車的篦條和擋板通常采用球墨鑄鐵材質,因此其高溫下機械強度較弱, 在高溫熱應力的作用下可能產生裂紋,甚至斷裂,在燒結料層中形成孔洞而造成漏風[4-5]。

(5) 燒結機其他部位漏風

風箱與大煙道內壁受到高負壓氣流的沖刷和酸性煙氣腐蝕損壞較快,易產生孔洞,同時法蘭聯接處的密封墊在高負壓、 高溫及有大量高速運動的粉塵磨損下易損壞,從而使漏風率升高。其他靜點漏風對整個燒結機系統而言也不容忽視,其漏風的主要部位是人孔、檢修門、風箱調節閥、電除塵等部位。

3 燒結機漏風率檢測方法

3.1 傳統漏風率檢測方法

目前主要的漏風率測定方法有[6]:

(1) 經驗公式估算法

系統漏風率可通過如下經驗公式進行估算:

Q漏=K(L+B)P0.42 (1)

式中,Q漏為漏風量,m3 /h;L 為燒結機長度,m;B 為燒結機寬度,m;P 為負壓,Pa;K 為漏風系數。 K值與燒結機結構、磨損程度有關,波動范圍較大,因此利用經驗公式估算的燒結機漏風率誤差較大,不推薦使用。

(2) 密封測試法

對篦條間的縫隙進行密封,將負壓調節至正常生產的水平,此時抽入系統的風量即為漏風量,漏風率可通過漏風量與廢氣總量的比值進行計算。 但由于此種方法未計算臺車壁面縫隙與料面裂紋的漏風情況,導致在現場使用時準確性較差。

(3) 料面風速法

用風速儀測量料面各點風速,同時測量風溫,計算得到通過料面的標準風量,作為有效風量,計算方法如(2)所示。 煙氣流量可通過混合料中水分、碳酸鹽含量、SO2 等數據進行計算。 此方法對點火保溫段無法進行分析。

Q漏=V標·S·L·L 測端-1 (2)

式中,Q漏為漏風量,m3 /min;V 標為標態風速,m/min;S 為導流管斷面積,m2;L 為裂縫長度,m;L測端為測端長度,m。

(4) 局部風速法

局部風速法主要是針對具體漏風部位選擇合適的風速儀對漏風位置的風速進行測量,然后對局部漏風點的漏風量進行計算,從而得到定量的漏風率數據。

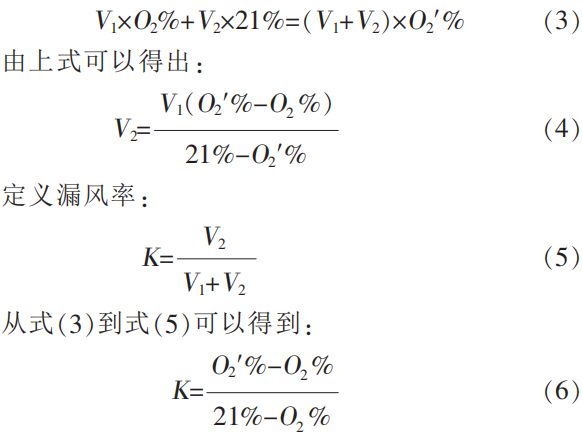

(5) 氣體平衡計算法

此方法在燒結漏風率計算中的應用最為廣泛,但同時也存在一定的問題,如現場氣體取樣和分析工作量過大、不能對漏風位置進行測定、煙氣中酸性氣體成分易造成測量設備損壞等。 利用 O2平衡測定分析的方法來計算漏風率 K 的計算公式如式(3)所示。

式中,V1 為爐篦下風箱氣體體積流量,m3 /min;V2為大煙道上風箱氣體體積流量,m3 /min;O2 為爐篦下風箱氣體中 O2 含量,%;21 為漏入的空氣中 O2含量,%;O2′為煙道上風箱氣體中 O2 含量,%。

(6) 流量分析法

通過文丘里節流裝置和皮托管等均速流量計對流量進行測定,同時需測量溫度、動壓、靜壓等參數進行流量計算。

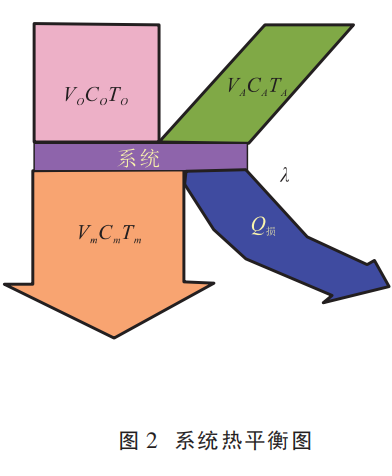

3.2 基于量熱法的漏風率檢測方法

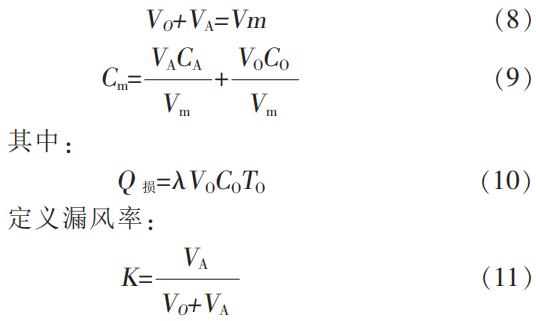

量熱法在物理化學領域中的物性測定上已有上百年的歷史,其基本原理是建立一個系統,廢氣帶入該系統的熱量為離開該系統的廢氣熱量、系統熱損失和熱儲備的綜合變化[7]。系統可以建立如式(7)所示熱平衡式,系統熱平衡圖如 2 所示。

V0C0T0+VACATA=VmCmTm+Q損 (7)

式中,V為進入或離開系統的氣體流量,m3 /min; C為氣體的比熱,J/(m3·℃); T為氣體的溫度,℃;O、 A、m 下標分別為進入廢氣、空氣及離開系統的煙氣; Q損為熱損失,J。

根據量熱法,假定系統為燒結機本體系統,則:

聯立以上 4 式可得:

式中,λ 為熱損失率,為經驗值;t 為溫度;C 為氣體比熱。 因此,漏風率可以通過式(12)來求得。 式(12)表明,漏風率與溫差(tm-tA)即?t 成反比。 式(12)對測定漏風率具有理論指導意義[8]。

3.3 燒結系統不同區域漏風率測試方法

降低燒結機系統的漏風率對燒結生產過程節能減排有著重要作用,因此,針對燒結不同部位漏風產生的特點,采取有針對性的測漏風方法,可以準確把握燒結系統不同部位漏風狀況, 從而采取合適的減漏措施,達到降低漏風率的目的。 不同區域漏風測試方法如表 2 所示[7]。

4 燒結機本體漏風率的在線監測技術

燒結系統本體部位漏風率的測試有多種傳統測試方法,如氣體分析法、流量法等[9]。由于燒結過程中局部波動現象較強, 因此用流量法難以實現漏風率在線監測。 而氣體分析法由于測試原件易受到燒結廢氣中的酸性氣體腐蝕,需要經常更換,更換成本高昂, 因此利用氣體分析法也難以實現燒結本體部位漏風率在線監測。 燒結過程中非同步測量的測試數據重顯性很差, 難以表征燒結本體系統漏風率的真實情況。 而采用量熱法測試燒結過程漏風率可以避免上述在線測試方法的局限性, 從而實現燒結系統本體部位漏風率的在線監測。

4.1 不同因素對漏風率 K 的影響分析

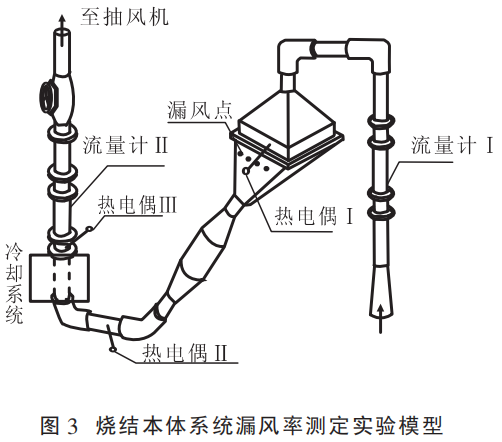

根據相似原理采用幾何相似準數和弗魯德(Fr)準數兩個決定性準數建立如圖 3 所示的實驗模型裝置。 建立的模型可以用公式(12)計算漏風率 K。 公式中 tA 和 tm 通過測溫儀讀取, 氣體流量QO 及 Qm 可以通過流量計讀出, 流量法的漏風率定義為 式(13)。 通過量熱法和流量法測得的漏風率進行對照可以考查量熱法中(tm-tA)與 K 的關系。

K=(Qm-QO)/Qm×100% (13)

燒結過程中負壓、 廢氣溫度和熱損失等對漏風率都可能產生影響,因此需要考察負壓、廢氣溫度和熱損失對漏風率 K 的影響。

(1) 負壓?P 對漏風率 K 的影響

負壓?P 對漏風率 K 的影響回歸方程式為:

K=29.046-1.054 3?P (R2 =0.987) (14)

K 與?P 呈負相關關系且相關系數較高。

(2) 不同廢氣溫度 tO 和熱損失下的漏風率與(tm - tA)的關系

為了研究不同廢氣溫度(tO)下漏風率與?t 的關系, 首先可將負壓控制為 14 kPa,tO 設為 100、200、300 、400 、450 ℃五個水平,所得結果見表 3。

從表 3 可知,K 與?t 呈正相關關系, 隨著 tO 的增加,dK/d?t 減小,K 與?t 相關系數較高。

研究不同熱損失條件下漏風率與?t 的關系,可設熱損失為 VO CO tO 的函數, 以 λ 來表示熱損失率,則式(12)可改寫為:

不同熱損失下的回歸式見表 4。 由表 4 可見,不同熱損失條件下直線截距稍有變化,但 dK/d?t斜率變化很小。

4.2 燒結機本體漏風率的穩定性分析

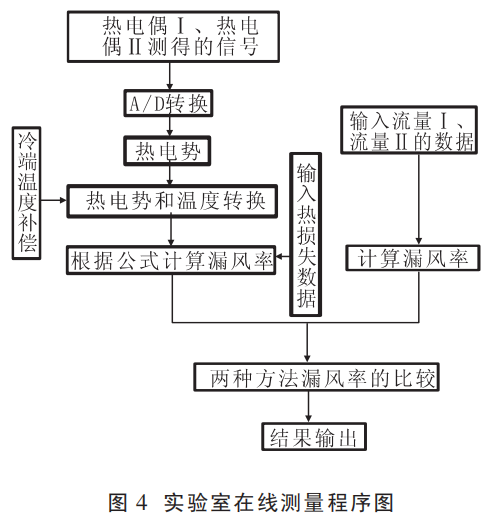

量熱法主要是測定溫度, 它能連續大量地測量,經過計算機處理能夠瞬時、也能周期的顯示本體系統漏風率。 圖 4 為量熱法測定漏風率可靠性的實驗室在線監測驗證過程, 圖 5 為利用量熱法與流量法測得的系統漏風率比較結果。

兩種方法得到的漏風率差值小于 2%,相對誤差小于4.5%, 說明利用量熱法可以穩定的測試燒結本體系統漏風率, 能夠滿足現場在線測試的基本要求。

4.3 燒結機本體漏風率在線監測系統

以量熱法為基礎,集合數據采集技術、數據傳輸技術、數據處理技術、計算技術、編程和數據輸出與控制技術等方面的內容,采用 C/S 架構,結合高性能的網絡數據庫 SQL SERVER2008, 開發燒結機本體系統漏風率在線監測系統,該系統具有直觀性強、部署方便和交互性好的特點。燒結現場測試漏風率趨勢畫面如圖 6 所示。

利用燒結機在線監測系統, 在燒結現場通過漏風率趨勢的實時變化可掌握燒結機本體漏風情況, 有利于現場操作人員有針對性的開展漏風治理工作。

5 燒結機漏風治理措施

5.1 臺車與滑道處漏風的治理

對于臺車部位的漏風點一般可以在燒結臺車欄板處設置活動密封裝置, 通過活動密封裝置減少或消除相鄰燒結臺車欄板之間縫隙處的漏風,密封裝置還具有延長臺車欄板壽命的作用。 采用高硬度、 高耐磨材質的密封滑板及高硬度耐磨滑道可以有效減少磨損, 從而能夠降低滑道與密封裝置之間的漏風[9]。另外設計、制作、安裝板彈簧能夠使得密封板受力均勻,從而降低漏風。 同時還可以采用結構更為合理的彈性滑道, 在不改變支架和臺車尺寸的條件下改善臺車與滑道間的密封性,使臺車在負載條件下與支架形成雙彈性密封,同時對滑道與風箱間隙進行密封焊接,可實現臺車與滑道間良好的密封性。

篦條在保證尺寸精度情況下采用高鉻鑄鐵材質制造,能夠提高使用壽命,同時所有加工部位在滿足尺寸精度及形位公差要求后能防止篦條脫落后形成孔洞,還可以通過設置自鎖篦條改善臺車結構的氣密性。為減少臺車漏風還可將臺車大梁底部加厚加寬,避免臺車大梁塌腰卡住頭尾密封板和風箱隔板, 并在梁上裝隔熱件,以降低溫度差,隔熱墊由扣裝改為穿裝并加定位銷,避免隔熱墊脫落,同時便于更換。 加高臺車本體欄板處高度,底部尺寸加寬,同時預留凹槽,避免臺車欄板外閃。 臺車采用整體式設計,從而減少故障點,在臺車兩端加耐磨板, 避免臺車端部磨損造成尺寸減小。 在臺車邊緣和擋板位置分別設置盲篦條和阻流條,采用整體擋板并進行及時維護,從而在降低臺車處漏風率、增大燒結機面積,同時提高料層厚度,實現燒結礦高質和高產。

5.2 機頭機尾密封裝置改進措施

機頭機尾有多種密封措施,一般可采用負壓吸附式燒結機端部密封裝置或搖擺渦流式柔性密封裝置,這兩種裝置都可以有效改進機頭機尾的密封效果[10]。負壓吸附式燒結機端部密封裝置其頂部密封板為一彈性整板,可更換的耐磨襯板安裝在頂部及側部, 密封板和不銹鋼雙層密封裝置設置在端部和側部,上述設計方式能夠利用風箱內的負壓產生壓緊力, 從而對易漏風部位進行密封,同時,特殊的設計方式能夠起到避免臺車塌腰的作用,裝置的結構設計簡單,重量較輕,耐磨襯板易于更換,現場生產過程中檢修維護方便。

機尾尾部星輪齒板優化設計為齒型曲線變化較緩型式, 可以保證臺車在尾部卸料及回程中不產生碰撞和沖擊,有效減少臺車磨損。 尾部彎道設計成具有曲率半徑不等的幾段圓弧曲線特殊結構,能確保臺車在轉彎處無碰撞、 沖擊和磨損現象, 并使轉彎的臺車先擺平后再與直線軌道上運動的臺車緊靠在一起, 因此可以消除臺車在轉彎時起拱磨損的缺點,可以減小臺車兩側漏風[11]。

5.3 風箱和大煙道漏風的治理

風箱和管道處受到高速氣流中的粉塵沖刷和磨損,同時受煙氣中酸性氣體腐蝕,易產生孔洞,因此對部分易磨穿風箱和變徑管加耐高溫耐磨澆注層, 隔離高速煙氣和酸性氣體對風箱側板面的沖刷及腐蝕,減少風箱部位漏風。 通過保溫板外包鍍鋅鐵皮方式增強煙道的保溫性能, 防止煙氣溫度過低,水蒸氣凝結,形成酸霧,緩解煙氣對煙道的腐蝕,有效減少風箱的破損機率,提高風箱使用壽命,減少風箱磨損漏風。 大煙道內加耐磨澆注層也可起到保護和降低漏風的作用[12-14]。 對風箱法蘭口、 管道連接處等部位的密封墊片材質采用金屬增強型石墨墊片替代普通石棉橡膠板。 點火保溫爐下部設置活動隔板, 減小風箱隔板臺面與臺車底面之間的間隙,可以起到降低漏風率的作用。

5.4 電除塵漏風的治理措施

對電除塵的灰斗、進出口法蘭連接處可以采用特殊密封材料密封, 采用雙層結構硅橡膠材料密封的入孔門, 利用密封填料壓蓋裝置對陰陽極振打穿軸處進行密封, 利用密封填料對陽極振打傳動裝置與殼體連接處進行密封, 采用四氟板材料對轉動區域進行密封, 采用四氟帶對進出口膨脹節連接處進行密封[15-16]。 以上密封措施可以有效降低電除塵設備的漏風率。

5.5 其他靜點漏風治理措施

對風箱和煙道的人孔、 檢修門等部位定期檢察, 圍繞降低燒結抽風系統漏風進行燒結機軌道調平、燒結機欄板和篦條緊固工作,對電除塵等腐蝕部位及時修補。 根據現場情況盡可能限制風箱調節閥的數量, 通過調節主風機實現燒結機的啟動和風量控制。

6 結語

通過對近年國家和地方密切出臺的節能環保政策分析,綠色發展是鋼鐵企業實現轉型升級,提高企業核心競爭力的重要途徑。 當前各鋼鐵企業都在積極開展節能環保的實踐, 而減少燒結生產過程的漏風是實現企業節能環保的重要舉措。 在燒結生產過程中, 針對燒結機不同部位產生的漏風原因進行詳細分析, 并采取有針對性的具體措施, 同時結合燒結過程漏風實施在線監測系統的應用,可顯著降低燒結系統的漏風率,降低燒結工序能耗,并有利于環境的改善,這對鋼鐵企業實現可持續發展具有重要戰略意義。

參考文獻

[1] 夏世元, 華旭軍, 袁宇皓. 濟鋼 320 m2 燒結機系統漏風狀況及降低漏風的措施[J]. 甘肅冶金, 2013, 35(1): 21-23.

[2] 牛福成, 王珂. 燒結廠降低能耗的生產實踐 [J]. 萊鋼科技, 2001,95:9-11.

[3] 陳雷, 劉濤. 燒結節能降耗的技術改造實踐[J]. 中國科技博覽, 2012(38):283.

[4] 高彥, 么占坤, 孫長征. 燒結機漏風治理技術方案 [J]. 燒結球團,2001, 29( 1) : 38-42.

[5] 李素英, 趙旭陽, 錢來義. 360 m2 燒結機抽風系統漏風測定及對策分析[J]. 南鋼科技與管理, 2015(3): 28-32.

[6] 宋新義,李文輝. 燒結機系統漏風率測定技術的探究[J]. 能源與節能, 2013, 8(8): 51-53.

[7] 吳穎, 金永龍. 燒結機本體漏風率在線測量技術及應用[J].燒結球團,2008, 33(8): 9-12.

[8] 金永龍,徐南平,鄔士英,等. 燒結機漏風測定新技術的研究和應用[J]. 鋼鐵研究學報,1999, 11(3): 67-70.

[9] 夏建芳, 封溢, 劉繼佼, 等. 燒結機漏風率測點布局方案研究[J]. 計算機仿真, 2014, 31(7): 212-216.

[10] 吳學兵, 周勝良. 燒結系統漏風分析及治理 [J]. 科技傳播,2014(1): 194-195.

[11] 景蔚然. 降低燒結機漏風率的主要措施[J]. 硅谷, 2014, 168(24): 217.

[12] 尹彥周. 萊鋼 2×265 m2 燒結機漏風原因分析及改造 [J]. 山東冶金, 2015, 37(1):70-71.

[13] 紀榮勝,王西慶,蔡潤明. 燒結機系統密封性改造[J]. 中國設備工程, 2014(9): 67-68.

[14] 肖 方 波. 燒結機頭尾密封裝置改造 [J]. 機械與自動化 , 2013(8):104.

[15] 張建春. 燒結機頭尾及中間密封裝置的改進 [J]. 冶金設備,2006,156: 73-74.

[16] 張戰英. 燒結機頭、尾密封裝置的探討及研究方向[J]. 金屬材料與冶金工程, 2009, 37: 30-31.