鄧勇 1, 霍俊 1, 潘曉亮 1, 楊利彬 2

(1.馬鞍山鋼鐵股份有限公司,安徽 馬鞍山 243000; 2. 鋼鐵研究總院,北京 100081)

摘 要:馬鋼四鋼軋 300 t 轉爐底吹系統改造后,在爐役的前 1 000 爐冶煉超低碳鋼轉爐終點碳氧積均值達到了 0.001 3。 為了驗證碳氧積的真實性,通過對此爐役同期生產的 67 爐超低碳鋼轉爐終點鋼水及不脫氧出鋼后鋼包內鋼水的碳、氧進行取樣驗證、轉爐吹煉至平衡時煙氣中 CO 濃度(體積含量)進行分析并通過理論計算,從理論上分析了在底吹惰性氣體強度為0.12~0.20 m3/(min·t)時可以實現轉爐終點碳氧積為 0.001 3。 同時發現強底吹條件下生產超低碳鋼,轉爐出鋼過程存在著降碳增氧的現象,且由于出鋼過程的鋼水溫度下降,鋼包鋼水碳氧積均低于轉爐終點碳氧積。

關鍵詞:超低碳鋼;轉爐;鋼包鋼水;碳氧積

轉爐終點碳氧積是轉爐冶煉的重要技術經濟指標,降低轉爐終點碳氧積[1-4]意味著相同終點碳含量時, 鋼水終點活度氧會降低, 活度氧降低可以改善鋼水潔凈度、 提高合金收得率、 降低生產成本[5]。 某鋼廠 300 t 轉爐在完成強底吹系統改造后[6](底吹強度大于 0.10 m3/(min·t)),在爐役前期(1 000 爐以內)冶煉超低碳鋼時, 轉爐終點碳氧積均值為 0.001 3,指標優于萊鋼 4# 轉爐的 0.002 3[7]、遷鋼 2# 轉爐的 0.001 9[8]、首鋼全爐役的 0.002 0[5,9]、武鋼三煉鋼廠轉爐的 0.001 5~0.001 8[10]。 本文通過對67 爐超低碳鋼轉爐終點鋼水取樣研究, 并結合理論計算,以驗證轉爐終點鋼水碳氧積為真實值。

1 試驗方案

1.1 設備配置

試驗在 300 t 頂底復吹轉爐冶煉超低碳鋼上進行,轉爐爐齡在 1 000 爐次以內,頂吹采用變流量變槍位操作,底吹元件為外圈 8 個、內圈 8 個共 16 個底槍。

1.2 試驗工藝

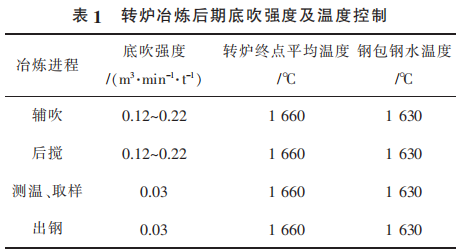

在頂吹供氧量達到總量的 70%時, 開始加大底吹惰性氣體流量,輔吹(剩余 30%的供氧量)結束后,后攪 1 min 啟動副槍 TSO 探頭測溫、定氧和取樣。 出鋼時添加小石灰,并全程底吹氬氣,出鋼結束后關閉鋼包底吹,并對鋼包內鋼水進行測溫、定氧和取樣。吹煉后期底吹強度設定及鋼水溫度控制如表 1 所列。

1.3 檢測方法

轉爐終點碳含量采用直讀光譜法分析 TSO 鋼樣測定,終點活度氧、溫度由賀利氏的 TSO 探頭直接測定;鋼包鋼水的碳含量采用直讀光譜法分析鋼樣測定,活度氧、溫度由賀利氏的定氧探頭直接測定,通過復吹轉爐上安裝的煙氣分析儀測得轉爐內反應產生煙氣 CO 體積百分含量。

2 試驗結果與討論

2.1 轉爐終點及鋼包鋼水

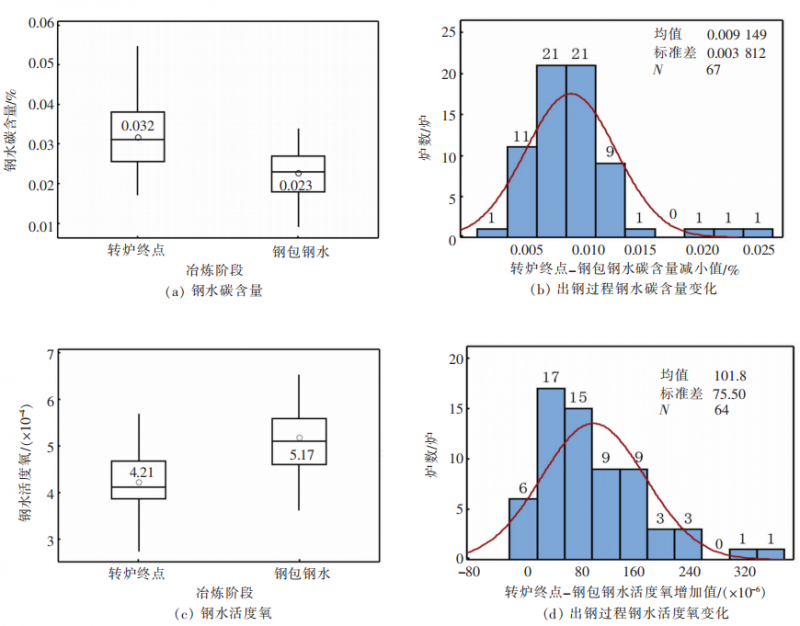

試驗爐次轉爐終點及鋼包鋼水碳、活度氧及碳氧積分布、含量如圖 1 所示,圖 1 中數據為平均值。

由圖 1 可知, 轉爐終點碳的范圍是 0.017%~0.055%,均值為 0.032%,所有試驗爐次出鋼過程中都存在著降碳的現象, 范圍是 0.002%~0.024%,均值為 0.009%。轉爐終點活度氧的范圍是 3.01×10-4~8.19×10-4,均值為 4.21×10-4;95.5%((64/67)×100% =95.5%) 的爐次出鋼過程增氧, 范圍是 1×10-6~ 3.61×10-4,均值為 1.01×10-4,大部分爐次出鋼過程氧含量增加。 轉爐終點碳氧積的范圍是 0.000 75~ 0.001 90,均值為 0.001 31,鋼包鋼水碳氧積的范圍是 0.000 49~0.001 90,均值為 0.001 16;當轉爐終點鋼水 [C]<0.030%時, 轉爐終點碳氧積的均值為0.001 10;當轉爐終點鋼水[C]≥0.030%時,轉爐終點碳氧積的均值為 0.001 50,可知隨著轉爐終點碳含量降低,轉爐終點碳氧積隨之降低。

2.2 煙氣中 CO 體積分數

在 底 吹 強 度 為 0.05 m3/(min·t) ( 模 式 1) 及0.12 m3/(min·t)(模式 2)下,根據煙氣分析儀測得的鋼水吹煉過程中煙氣中 CO 含量,其變化情況如圖 2 所示。

由圖 2 可知,轉爐吹煉平臺期,隨著底吹強度由 0.05 m3/(min·t)提升至 0.12 m3/(min·t)后,轉爐爐氣中的 CO 體積分數由 0 升高至 60%, 對應的CO 分壓也就相應由 81.06 kPa 降低至 48.64 kPa。

2.3 熱力學計算

轉爐終點碳氧平衡時,反應式為:

[C] +[O]=CO(g)

lg K=1168/T+2.07 (1)

K=p(CO)/(w(C)·w(O)) (2)

式(1)、式(2)中:K 為平衡常數;T 為溫度,K;p(CO)為 CO 分壓與標準大氣壓的比值;w(C)·w(O)為熔池中的碳和氧的質量濃度,%。

1)當轉爐終點 T1=1 943 K 時,K1=467.74,綜合轉爐終點碳氧積為 0.001 3、 K1 值及式(2), 可得p(CO)1=0.61;

2)當鋼包鋼水溫度為 T2=1 893 K 時,K2=489.78,綜合鋼包鋼水碳氧積為 0.001 1、K2 值及式 (2),可得 p(CO)2=0.59。

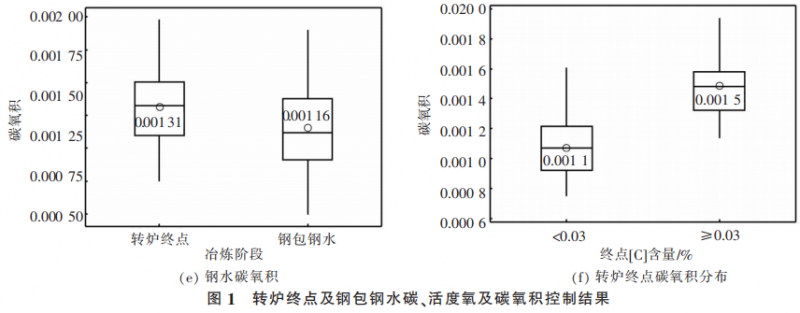

從轉爐吹煉至終點到鋼水出鋼結束,隨著出鋼過程鋼水溫度降低,平衡常數 K 逐漸降低,無論按轉爐終點碳氧積還是鋼包鋼水碳氧積計算,都可得出當時的 p(CO)約為 46.64 kPa。

當爐內鋼水反應平衡時,可將此時的環境看成理想的敞開容器,爐內氣體總壓為 101.325 kPa,根據 CO 體積含量占煙氣總量及道爾頓分壓定律,混合氣體的分壓與各氣體的體積含量比例成正比,可知當 CO 體積含量占爐內總氣體量的 60%左右時,即 p (CO)=0.60 左右, 可實現轉爐終點碳氧積為0.001 3。 而圖 2 煙氣分析儀測得吹煉平衡時 CO 體積含量也驗證了以上推斷的正確性。

2.4 底吹強度對 p(CO)的影響

脫碳反應屬于一級反應,各時刻的碳含量與時間呈指數關系,即

dc/dt=-k×t, C=C0exp(-k×t) (3)

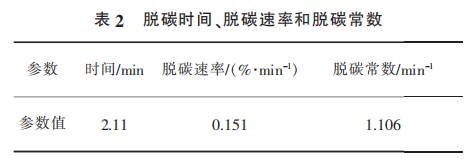

式(3)中:k 為表觀脫碳常數 min-1;dc 為初始脫碳速率 , %/min;dt 為 t 時脫碳速率,%/min;t 為時間,min;C 為某時刻碳含量,%;C0 為初始碳含量,%。根據式(3)求得在底吹強度為 0.12 m3/(min·t)輔吹時脫碳速率和表觀脫碳常數,見表 2。

頂底復吹轉爐熔池內底吹氣體和脫碳形成的CO 氣體混合氣體中的 CO 分壓為[11]:

式(4)中:Q(CO),Q(Ar)分別為 Ar 及 CO 氣體的流量(標態),m3 /s;p 為總壓,101.325 kPa。

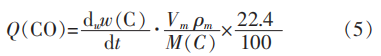

由 熔 池 內 碳 氧 反 應 求 得 CO 氣 體 的 流量 Q (CO)為:

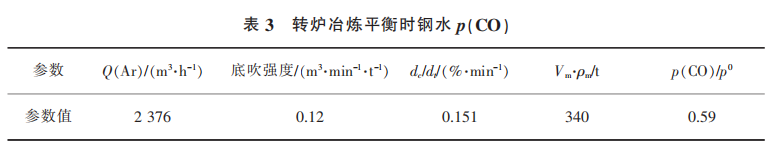

式 (5) 中:Vm 為鋼液的體積,m3;ρm 為鋼液的密度,kg/m3;M(C)為碳的摩爾質量,kg/mol;t 為反應時間,min;w(C)為熔池碳含量,%。聯立式(4)和式(5),將表 3 中的脫碳速率和 Vm、ρm 數值代入式(4),可知底吹強度為 0.12 m3/(min·t) 的 p (CO)/p0 為 0.59, p0 為標準大氣壓,101.325 kPa,如表 3 所列。

鋼水混勻所需時間減少,碳氧反應更接近平衡狀態, 鋼水在更低的碳含量下才處于過氧化狀態;鋼水在停止供氧后,繼續保持一定的底吹強度,p(CO)及鋼水活度氧會進一步降低。

3 結 論

1) 某鋼廠 300 t 轉爐爐役前期(1 000 爐)冶煉超低碳鋼在底吹強度為 0.12 m3/(min·t)時,可實現 轉爐終點碳氧積均值為 0.001 31,鋼包鋼水碳氧積的均值為 0.001 16; 在出鋼的過程中存在著降碳、增氧的現象。

2) 根據理論計算及煙氣分析系統測得的轉爐吹煉至平衡時 CO 的體積含量為 60%、即 CO 分壓為 0.60,轉爐終點溫度為 1 943 K 時,可實現轉爐終點碳氧積為 0.001 3。

3) 隨著底吹強度的提高, 碳氧反應更接近平衡狀態, 鋼水在更低的碳含量下才處于過氧化狀態,且鋼水在停止供氧后,繼續保持一定的底吹強度,CO 分壓有進一步降低的趨勢。

參考文獻:

[1] 武珣,包燕平,岳峰,等. 影響轉爐終點碳氧積的因素分析[J]. 鋼鐵研究,2010,38(2):26-29.

[2] 野崎 努.張柏汀,張勁松譯.底吹轉爐法:引進·攪拌效果·頂底復合吹煉[M]. 北京:冶金工業出版社,2008.

[3] 王雪亮. 300 噸轉爐噴吹 CO2 煉鋼工藝技術研究[D]. 北京:北京科技大學,2018.

[4] 秦登平,朱志遠,崔小勇. 100 t 轉爐底吹供氣元件維護與復吹效果分析[J]. 煉鋼,2012,28(6):7-10.

[5] 邊吉明,袁天祥,羅伯鋼,等. 首鋼京唐降低轉爐終點碳氧積控制技術[J]. 中國冶金,2015,25(7):33-36.

[6] 焦興利,毛鳴,佟溥翹. 300 t 轉爐底吹位置優化及其效果[J]. 煉鋼,2009,25(3):5-7.

[7] 高志濱,溫福新,于亮濤. 萊鋼頂底復吹轉爐碳氧積穩定控制技術研究[J]. 山東冶金,2015,37(6):20-22.

[8] 孫亮,朱良,趙曉東,等. 遷鋼轉爐復吹的進步[J]. 中國冶金,2018,28(5):47-50.

[9] 高攀,李海波,郭玉明,等. 首鋼轉爐煉鋼高效復吹技術開發與應用[J]. 煉鋼,2018,34(1):1-9.

[10] 李勤, 王立永, 丁立豐,等. 300 t 轉爐終點碳氧積控制技術研究[J]. 煉鋼, 2019, 35(5):10-15.

[11] 黃希祜.鋼鐵冶金原理[M]. 4 版.北京:冶金工業出版社,2013.