劉文明 劉建民

(首鋼集團通鋼公司煉鐵事業部)

摘要:首鋼通鋼二號高爐對爐墻結厚的原因及處理過程進行了總結分析。通過采取分段集中加焦,待加焦炭進入渣帶,保證爐頂設施安全的情況下,加大風量的方法,利用煤氣流沖刷爐墻的方式,處理了爐墻結厚。然后通過裝料制度優化,穩定了操作爐型,高爐經濟技術指標得到大幅改善。

關鍵詞:高爐爐型;爐身結厚;Zn負荷;設備故障

1 概述

通鋼2號高爐設計有效爐容2680m3,在進入2020年1月份以來,由于原料鋅負荷超標、頻繁的設備故障造成低料線影響,5-14段壁體溫度比照正常下降20℃以上,2號高爐爐況波動較大,其中主要的影響因素就是操作爐型控制不穩定,爐身渣皮結厚,通過日常噸焦耗風量計算,整體爐容變小500m3水平,高爐風量隨之萎縮,高爐各項技術經濟指標均大幅降低。雖然通過各種處理結厚方式方法,效果差,處理效果并不顯著,爐身結厚已經成為當前影響高爐穩定順行的最大障礙。面對這一現狀,通過分析結厚原因,采取有針對性的操作方針,直到2021年1月5日,事業部制訂詳細的渣皮處理方案,徹底地消除了爐墻結厚,并通過一系列后續調整,不僅保證了穩定的操作爐型,高爐各項經濟技術指標也達到較好的水平,也為以后處理爐墻結厚積累了相關經驗。

2 爐身結厚原因分析

2.1高爐入爐原燃料堿負荷、Zn負荷高

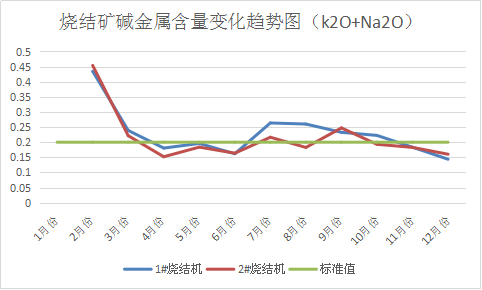

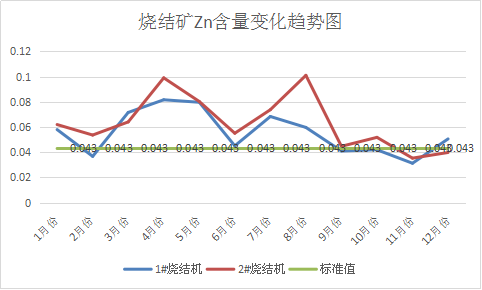

2020年以來,進口礦石價格逐步上升,鋼鐵企業利潤日益降低。為了降低煉鐵成本,通鋼煉鐵系統加大了低價礦、低品位礦的使用量,造成燒結成分波動較大,堿負荷、Zn負荷處于較高水平。

|

月份 |

1#燒結機 |

2#燒結機 |

||||||

|

K2O |

Na2O |

K2O+Na2O |

Zn |

K2O |

Na2O |

K2O+Na2O |

Zn |

|

|

1月份 |

|

|

|

0.058 |

|

|

|

0.062 |

|

2月份 |

0.128 |

0.306 |

0.434 |

0.037 |

0.124 |

0.330 |

0.454 |

0.054 |

|

3月份 |

0.149 |

0.089 |

0.239 |

0.072 |

0.132 |

0.089 |

0.221 |

0.064 |

|

4月份 |

0.109 |

0.071 |

0.181 |

0.082 |

0.084 |

0.068 |

0.152 |

0.099 |

|

5月份 |

0.116 |

0.080 |

0.196 |

0.080 |

0.104 |

0.079 |

0.184 |

0.080 |

|

6月份 |

0.097 |

0.065 |

0.162 |

0.045 |

0.100 |

0.063 |

0.164 |

0.055 |

|

7月份 |

0.144 |

0.120 |

0.264 |

0.068 |

0.129 |

0.088 |

0.216 |

0.074 |

|

8月份 |

0.145 |

0.115 |

0.260 |

0.060 |

0.099 |

0.083 |

0.183 |

0.101 |

|

9月份 |

0.155 |

0.077 |

0.233 |

0.041 |

0.168 |

0.079 |

0.247 |

0.045 |

|

10月份 |

0.142 |

0.080 |

0.222 |

0.042 |

0.119 |

0.074 |

0.193 |

0.052 |

|

11月份 |

0.101 |

0.083 |

0.183 |

0.031 |

0.112 |

0.071 |

0.183 |

0.035 |

|

12月份 |

0.096 |

0.047 |

0.144 |

0.051 |

0.111 |

0.050 |

0.160 |

0.040 |

|

平均值 |

0.126 |

0.103 |

0.229 |

0.055 |

0.117 |

0.098 |

0.214 |

0.063 |

燒結礦堿負荷變化趨勢圖

燒結礦鋅負荷變化趨勢圖

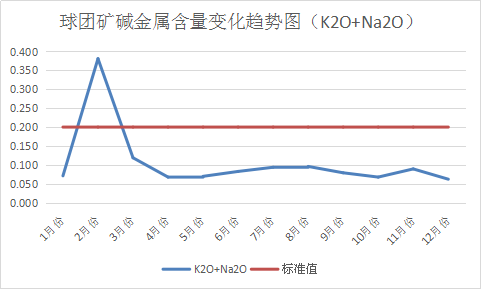

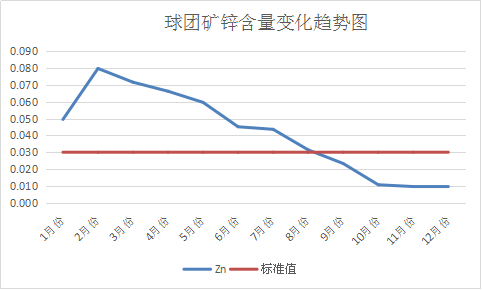

球團礦堿金屬及鋅含量

|

月份 |

球團礦 |

|||

|

K2O |

Na2O |

K2O+Na2O |

Zn |

|

|

1月份 |

0.01725 |

0.054 |

0.071 |

0.050 |

|

2月份 |

0.081 |

0.300 |

0.381 |

0.080 |

|

3月份 |

0.051 |

0.068 |

0.119 |

0.072 |

|

4月份 |

0.023 |

0.044 |

0.068 |

0.066 |

|

5月份 |

0.021 |

0.049 |

0.070 |

0.060 |

|

6月份 |

0.022 |

0.061 |

0.083 |

0.045 |

|

7月份 |

0.029 |

0.065 |

0.094 |

0.044 |

|

8月份 |

0.035 |

0.061 |

0.096 |

0.031 |

|

9月份 |

0.023 |

0.056 |

0.079 |

0.023 |

|

10月份 |

0.020 |

0.047 |

0.068 |

0.011 |

|

11月份 |

0.035 |

0.054 |

0.089 |

0.010 |

|

12月份 |

0.027 |

0.035 |

0.062 |

0.010 |

|

平均值 |

0.032 |

0.075 |

0.107 |

0.042 |

球團礦堿負荷變化趨勢圖

球團礦鋅負荷變化趨勢圖

高爐堿負荷和鋅負荷

|

項目 |

堿負荷kg/t |

鋅負荷kg/t |

||

|

時間 |

2#高爐 |

3#高爐 |

2#高爐 |

3#高爐 |

|

行業標準 |

≤3.0 |

≤0.15 |

||

|

通鋼標準 |

≤3.5 |

≤0.65 |

||

|

2020年1月份 |

|

|

1.01 |

0.99 |

|

2020年2月份 |

7.58 |

7.34 |

1.06 |

0.8 |

|

2020年3月份 |

3.64 |

3.82 |

1.08 |

1.14 |

|

2020年4月份 |

2.48 |

2.82 |

1.47 |

1.32 |

|

2020年5月份 |

2.77 |

2.92 |

1.27 |

1.24 |

|

2020年6月份 |

2.64 |

2.53 |

0.93 |

0.78 |

|

2020年7月份 |

3.3 |

3.88 |

1.08 |

1 |

|

2020年8月份 |

2.47 |

3.92 |

1.06 |

0.89 |

|

2020年9月份 |

3.73 |

4.18 |

0.67 |

0.61 |

|

2020年10月份 |

3.01 |

3.31 |

0.75 |

0.59 |

|

2020年11月份 |

2.33 |

2.33 |

0.47 |

0.49 |

|

2020年12月份 |

3.02 |

2.97 |

0.46 |

0.44 |

|

2020年平均 |

3.36 |

3.64 |

0.94 |

0.86 |

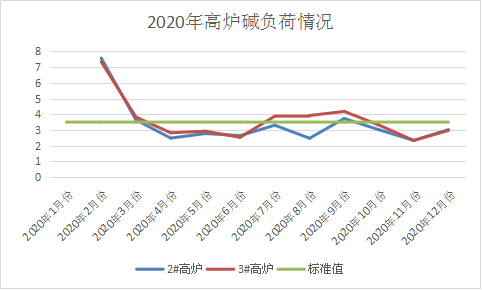

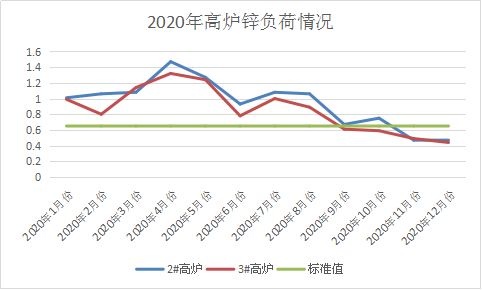

高爐堿負荷變化趨勢圖

高爐鋅負荷變化趨勢圖

從以上圖表中可以看出,高爐堿負荷、鋅負荷呈現較高態勢,對爐況產生了較大影響。

Zn熔點較低(907℃),在高爐下部高溫區還原成氣態,隨煤氣流上升到高爐中上部爐墻低溫區凝結,形成爐身黏結物,破壞高爐正常操作爐型,導致高爐崩料懸料、產量大幅下降、焦比大幅上升,經濟損失巨大. 有研究指出:隨著燒結礦中 ZnO 含量的增加,RDI+3.15 和 RDI+6.3 均呈減小趨勢,而磨損指數 RDI-0.5呈上升趨勢,表明隨著 ZnO 含量的增加,燒結礦的低溫還原粉化性能變差。

2.2焦炭質量不穩定

2.2.1二號高爐所用焦炭為自產干熄60%+35%自產水熄+15%外購焦,日常生產中,焦炭比例變化頻繁,階段性冷、熱強度波動大,如下表:

|

成份 |

焦炭化學成份(%) |

|||||||

|

M40 |

M10 |

灰份 |

S |

水份 |

揮發份 |

反應性 |

反應后強度 |

|

|

干熄焦 |

86.74 |

6.18 |

12.75 |

0.87 |

0.79 |

1.34 |

23.70 |

65.20 |

|

水熄焦 |

83.32 |

6.46 |

12.75 |

0.88 |

4.85 |

1.32 |

24.30 |

63.70 |

|

龍洋 |

84.75 |

6.32 |

12.83 |

0.64 |

8.27 |

1.48 |

23.36 |

65.33 |

2.3 高爐操作制度不完善、 中心布焦環數不合理

2#高爐是采用中心加焦的布料模式,這一布料模式最大的優點在于,可以通過調整中心焦的環數來控制中心氣流的強弱,快速有效對爐況進行調整。傳統的經驗是,中心布焦環數多,中心氣流旺,反之亦然。在爐況穩定、中心焦柱合理的情況下,增加中心焦環數確實可以起到提升中心氣流增加風量的效果,并且有利于排鋅。但是在爐墻結厚、爐況惡化、風量萎縮、風速不足的情況下,中心焦炭不能及時熔損,進入爐缸后影響中心透氣性、透液性,此時若是中心布焦環數太多,不但不能增強中心氣流,還會造成死焦柱肥大,從而造成爐缸不活,加劇爐況惡化。

2.4 高爐操作不當

高爐經常性出現尺差,最大尺差超過1米,一段時間后出現管道行程,高爐出現管道行程后,高溫煤氣未經過充分的熱交換就達到高爐上部區域,將部分沒有還原的礦石融化,軟熔爐料將凝固,就會行程粘接,爐溫控制不得當,經常出現低硅、生鐵含硫出格,這也會引起爐渣粘稠,爐缸不活或粘結,使風量萎縮,造成高爐結厚。特別是7段銅冷卻壁與8段鑄鐵冷卻壁相連接處,更易于粘結。

3爐身粘結處理

3.1處理方案

3.1.1預加8-10批凈焦到達8斷冷卻壁位置,負荷維持在3.57-3.6t/t,提前1小時減少中心焦比例,將焦炭布料平鋪,C928272625222↓, 礦制改為O92827262↓,同時入爐Mn礦,保證生鐵中錳回收率在0.6-0.8%水平,意在活躍爐缸,通過人為破壞爐內煤氣流分布,造成邊緣管道或懸料。

3.1.2在處理爐況過程中,如發生懸料,風壓控制≤340kpa。時間盡量延長(1-2小時)。

3.1.3懸料后控制好頂溫,做好打水降溫,控制煤氣溫度,小于300℃,保證布袋入口溫度正常。

3.1.4 高爐軟水流量6000m3/h調小到4000m3/h.

3.1.5懸料時間盡可能延長1-2小時,利用集中焦的熱量對結厚的部位進行加熱,加熱充分后再進行坐料,利用拉風坐料過程中的反抽力力求將爐墻粘接物拉下。如沒有懸料,利用高溫煤氣流對爐墻進行沖刷。一般情況下,時間為12-24小時即可處理完畢。

3.1.6爐墻粘結物處理評判標準

3.1.6.1爐體水溫差≧6℃,8-10段壁體溫度50-80℃.

3.2爐墻黏結物清理下來后,需要對煤氣流進行調整,確保渣皮不再結厚。高爐制訂了“抑制邊緣,中心排堿”的操作思路。

3.3布料制度調整

布料制度調整情況見表

|

布料制度變化以及風量水溫差變化 |

||

|

時間 |

料制調整 |

水溫差 |

|

1月5日 |

C928272625222↓O92827262↓ |

6.7℃ |

|

1月6日 |

C938272625126↓O92847462↓ |

5.8℃ |

|

1月7日 |

C938272625125↓O92837362↓ |

5.4℃ |

3.4壁體波動效果

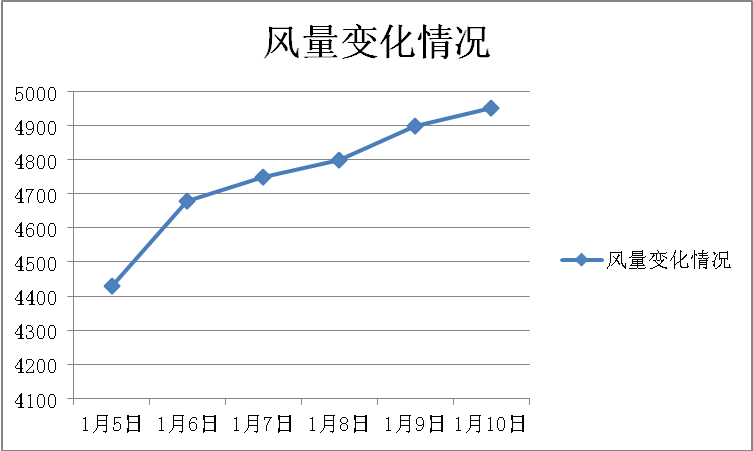

通過一系列調整,高爐爐況明顯好轉,高爐穩順程度增加,風量大幅增加。

4 結語

4.1Zn負荷高、堿負荷高是通鋼2號高爐控制合理操作爐型的最大障礙。氣態Zn在高爐中上部爐墻上凝結,堿負荷高易很容易造成爐身結厚,甚至形成頑固結瘤,嚴重影響高爐順行。

4.2通過“適當抑制邊緣氣流,控制合理中心氣流”進行排Zn是行之有效的。

4.3通過一系列調整,風量、產量等技術指標大幅提高,但焦比、燃料比等消耗指標卻未見根本改善,這也是當前和以后2號高爐迫切需要解決的問題。

4.4通過爐內煤氣流沖刷爐墻處理爐墻結厚方式方法是可行的,為處理爐況積累了經驗。

參考文獻

[1] 周傳典. 高爐煉鐵生產技術手冊,北京,冶金工業出版社,2012

[2] 劉云彩. 現代高爐操作,北京,冶金工業出版社,2016

[3] 楊志泉,王平.武鋼煉鐵高Zn礦使用現狀和應對措施[J].煉鐵,2014,33(2):4-7.