馬京權(quán) 劉宏偉 晁紅召

(安陽鋼鐵股份有限公司)

摘要:燒結(jié)透氣性包含混合料原始透氣性和過程透氣性兩種,是衡量燒結(jié)混合料燒結(jié)性能的一個(gè)重要指標(biāo)。通過優(yōu)化配料結(jié)構(gòu)、調(diào)整混合機(jī)工藝參數(shù)、提高混合料溫度、工藝設(shè)備優(yōu)化等改善混合料原始透氣性,對燒結(jié)過程的強(qiáng)化有很大意義,進(jìn)而達(dá)到了燒結(jié)機(jī)提質(zhì)提產(chǎn)的目的。

關(guān)鍵字:單品種;透氣性;工藝參數(shù);混合料性能

0 前言

安鋼 3# 燒結(jié)機(jī)作為大型燒結(jié)機(jī),由于受場地的限制,原料場沒有配置預(yù)配室和混勻料場,屬于全國首例。其采用單品種鐵料直供配料模式,沒有經(jīng)過原料場的預(yù)配混勻,缺乏混合物料、造球制粒的過程,僅僅通過混合機(jī)混勻,時(shí)間短、效果差,達(dá)不到有效混合的目的。在進(jìn)入燒結(jié)機(jī)系統(tǒng)前,混合料成分和粒度的均勻性欠佳,制約著燒結(jié)過程中物料透氣性的改善和燒結(jié)礦質(zhì)量的穩(wěn)定均一。為解決這一難題,急需通過配料結(jié)構(gòu)優(yōu)化、混合機(jī)參數(shù)調(diào)整、工藝設(shè)備改造等手段,改善混合料的造球性能,提高混合料成分的穩(wěn)定性,為穩(wěn)定燒結(jié)過程和產(chǎn)品質(zhì)量提供支持。

1 燒結(jié)配料結(jié)構(gòu)優(yōu)化

1.1 研究含鐵原料制粒性能

安鋼 3# 燒結(jié)機(jī)配料主要采用外購粉礦、外購高鎂精礦、國內(nèi)酸精等,為了改善混合料的原始透氣性,從配料結(jié)構(gòu)優(yōu)化上提高混合料成分和粒度的穩(wěn)定性,筆者對各種物料的粒度組成進(jìn)行了檢測,結(jié)果見表 1。

從表 1 可以看出,粉礦粒度組成> 3 ~ 8 mm 部分的含量在 65% 以上,0 ~ 1 mm 部分的含量在5% 以下,非常有利于成為造球核心,精礦和回收料氧化鐵皮粒度偏細(xì),基本在 0 ~ 1 mm。

1.2 優(yōu)化配料結(jié)構(gòu)

優(yōu)化配料結(jié)構(gòu)是改善混合料透氣性和穩(wěn)定均一燒結(jié)礦質(zhì)量的重要途徑,3# 燒結(jié)機(jī)應(yīng)用的配料結(jié)構(gòu)見表 2。

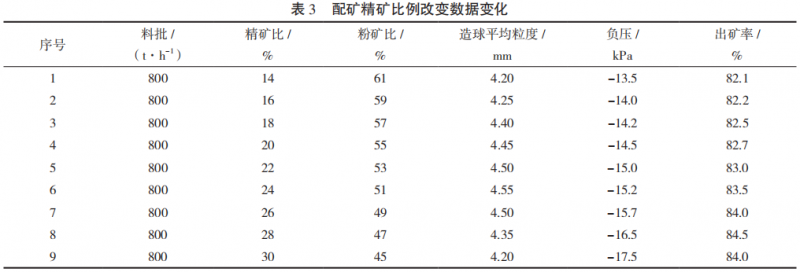

從表 2 可以看出,3# 燒結(jié)機(jī)配礦結(jié)構(gòu)中的精礦比例為 22% 左右,粉礦比例在 53% 左右,在同一料批情況下,改變精礦比例,造球粒度、負(fù)壓、出礦率的變化見表 3。

根據(jù)表 3 建立精礦比例變化與造球平均粒度、負(fù)壓、出礦率的線性關(guān)系,分別如圖 1、圖 2、圖 3 所示。根據(jù)生產(chǎn)過程中的精礦使用情況和影響,可以得出 :

(1)適宜的精礦比例是燒結(jié)礦具備良好理化性能、降低加工成本、提高余熱回收量的基礎(chǔ)。精礦,特別是磁鐵精礦,具有品位高、原始 FeO 含量較高的特點(diǎn),在燒結(jié)過程中呈氧化放熱反應(yīng),與其他品種的礦石相比可以降低固體燃耗。適宜的精礦比例可以抑制大比例粉礦燒結(jié)時(shí)因透氣性過好對燒結(jié)礦質(zhì)量的負(fù)面影響,有利于轉(zhuǎn)鼓強(qiáng)度的提高,而且會(huì)減少熱量在廢氣中的流失,使更多的熱能被保持在燒結(jié)礦中,提高余熱發(fā)電效率。

(2)礦種搭配合理為燒結(jié)過程具備合理透氣性提供了條件,精礦對于透氣性的影響占主導(dǎo)地位,但是其他物料的搭配作用也不容小覷。

(3)褐鐵礦比例的合理設(shè)定,適當(dāng)提高褐鐵礦比例有助于改善透氣性,提高利用系數(shù) :3# 燒結(jié)機(jī)目前使用的褐鐵礦種類以澳礦粉為主,由于混合粉中的 Al2O3 含量偏高(2.3% 以上)。褐鐵礦鐵品位偏低,結(jié)構(gòu)疏松且自身帶有一部分結(jié)晶水,如果配比過高,會(huì)在燒結(jié)過程中增加對固體燃料的消耗,導(dǎo)致燒結(jié)礦強(qiáng)度下降。但是如果沒有褐鐵礦的存在,只有磁鐵礦和赤鐵礦兩種相對較“硬”的礦石,液相生成難度會(huì)加大,熔化和熔融性能較差,強(qiáng)度也不能保證。

2 燒結(jié)工藝設(shè)備優(yōu)化

2.1 優(yōu)化一、二次混合機(jī)加水方式

一混滾筒主要起將混合料混勻的作用,二混滾筒起制粒造球作用。一、二混滾筒加水方式對混合料制粒效果具有重要影響,如果加水方式科學(xué)合理,則可以有效加強(qiáng)混勻制粒效果,改善燒結(jié)過程透氣性,改善燒結(jié)礦均質(zhì)性,提高燒結(jié)機(jī)利用系數(shù),降低生產(chǎn)成本。

(1)對燒結(jié)機(jī)一混加水管道進(jìn)行改造,實(shí)現(xiàn)前1/3 段不加水,以強(qiáng)化混勻效果,后 2/3 段實(shí)行柱狀水和霧化水結(jié)合加水,實(shí)現(xiàn)生球,一混加水量占總加水量的 70%;(2)對二混加水管道進(jìn)行改造,實(shí)現(xiàn)前 1/2 段霧化加水,后 1/2 段加蒸汽伴熱(冷凝水更適宜生球長大),強(qiáng)化生球長大的制粒過程,二混加水量占總加水量的 30%。

優(yōu)化一、二混滾筒加水方式前后的混合料粒度的對比見表 4。

從表 4 可以看出,優(yōu)化加水方式后混合料的分級粒度中,≤ 1 mm 的小顆粒粒級含量減少了3.19%,> 1 ~ 3 mm 的小粒級含量減少了 3.27%,而> 3 ~ 5 mm 較大粒級含量減少了 2.64%,> 5 ~ 8 mm 粒級含量升高了 8.45%,> 8 mm 部分基本穩(wěn)定。最終使得平均粒級由 4.125 mm 升高到4.421 mm,提高了 0.429 6 mm,提高幅度為 7.18%。

2.2 采用生石灰提前消化和返礦提前潤濕工藝

在進(jìn)入混合機(jī)之前,生石灰提前加水消化可以有效利用消石灰比表面積大的特點(diǎn),強(qiáng)化混合機(jī)內(nèi)混合料造球的效果。內(nèi)循環(huán)返礦提前加水潤濕可以使得返礦成為制粒核心,同樣有利于強(qiáng)化混合機(jī)內(nèi)混合料造球的效果,改善燒結(jié)過程透氣性。

3# 機(jī)采用生石灰提前消化和返礦提前潤濕工藝前后粒度對比見表 5。

燒結(jié)混合料粒度組成不僅對燒結(jié)過程透氣性有顯著影響,而且對燒結(jié)礦成礦性能也有較大影響,生產(chǎn)實(shí)踐發(fā)現(xiàn) :燒結(jié)混合料中≤ 1 mm 的部 分應(yīng)不高于 5%,> 8 mm 的部分應(yīng)不高于 10%,富礦粉燒結(jié)時(shí),混合料的平均粒度應(yīng)控制在3.8~4.8 mm,精礦粉燒結(jié)時(shí),混合料的平均粒度應(yīng)控制在 3.5~4.7 mm。

從表 5 可以看出,優(yōu)化后的混合料分級粒度中,≤ 1 mm 的小顆粒粒級含量減少了 3.03%, 1 3 mm的小粒級含量減少了3.23%,而 3 5 mm 較大粒級含量減少了 2.74%, 5 8 mm 粒級含量升高了 8.45%, 8 mm 部分基本穩(wěn)定。最終使得平均粒級由 4.013 mm 升高到 4.428 mm,提高 0.415 mm,提高幅度 10.34%。

2.3 提高混合料料溫

對燒結(jié)機(jī)提高混合料溫進(jìn)行綜合性改造,從蒸汽加熱和混料線保溫入手,全面提高混合料料溫到70 ℃以上,以減少燒結(jié)過濕層影響,實(shí)驗(yàn)發(fā)現(xiàn) :提高混合料料溫對混合料粒度并無明顯改變,但隨著混合料料溫升高,尤其是高于露點(diǎn)溫度(52 ~ 65 ℃)以上,減少過濕層的形成,克服過濕作用將使料層的透氣性變壞對生產(chǎn)的影響,改善燒結(jié)過程透氣性,燒結(jié)負(fù)壓降低,提高料層厚度,降低返礦率,增加產(chǎn)量,提高燒結(jié)機(jī)利用系數(shù),同時(shí)自動(dòng)蓄熱作用加強(qiáng)降低固體消耗。3# 機(jī)混合料料溫優(yōu)化前后對相關(guān)生產(chǎn)參數(shù)的影響見表 6 和表 7。

2.4 改造混合機(jī)襯板

為提高混合料的混勻和制粒效果,最大限度降低圓筒內(nèi)部粘料,改善混合料的原始透氣性,實(shí)現(xiàn)燒結(jié)厚料層操作,利用 5 天定修時(shí)間將 3# 燒結(jié)機(jī)的一二混滾筒內(nèi)部襯板全部進(jìn)行了更新?lián)Q型,改造后的襯板由陶瓷 + 橡膠復(fù)合襯板組成,襯板采用螺栓固定。

在生產(chǎn)過程(輸送量為 850 t/h,水分為 6.9%,生石灰配比為 6.9%)中,對襯板改造前后一、二混滾筒混合料的混勻制粒情況進(jìn)行了統(tǒng)計(jì),混合料的平均粒度由 4.23 mm 提高到了 4.61 mm,具體數(shù)據(jù)對比變化情況見表 8。

從表 8 可以看出,襯板更換后混合料的分級粒度中,≤ 1 mm 的小顆粒粒級含量減少了 4.45%,1~ 3 mm 的小粒級含量減少了 5.16%,而>3~ 5 mm較大粒級含量升高了 5.27%,> 5 ~ 8 mm 粒級含量升高了 3.92%,> 8 mm 部分基本穩(wěn)定。最終使得平均粒級由 4.23 mm 升高到 4.61 mm,提高了0.38 mm,提高幅度為 8.98%。混合機(jī)襯板更換后燒結(jié)混合料粒度組成具體篩分效果如圖 4 所示。

3 效果

礦種搭配合理為燒結(jié)過程具備合理透氣性提供了條件,通過對配料結(jié)構(gòu)優(yōu)化,適當(dāng)提高褐鐵礦比例有助于改善混合料的原始透氣性。燒結(jié)工藝設(shè)備優(yōu)化,從返礦潤濕、生石灰加水消化、一二混加水、提高混合料料溫、設(shè)備改造等方面采取措施, 改善混合料造球性能,提高混合料成分的穩(wěn)定性,優(yōu)化混合料粒級組成,有助于改善混合料的原始透氣性,為穩(wěn)定燒結(jié)過程和產(chǎn)品質(zhì)量提供了支持,燒結(jié)混合料透氣性得到明顯改善,燒結(jié)礦質(zhì)量更加穩(wěn)定均一,3# 燒結(jié)機(jī)的內(nèi)循環(huán)返礦降低(見表10),能源消耗降低,產(chǎn)質(zhì)量、利用系數(shù)得到提高, 滿足 3# 高爐對燒結(jié)礦各項(xiàng)指標(biāo)的需求。

4 結(jié)論

(1)配礦結(jié)構(gòu)中不同的精礦比例對混合料性能的影響比較大。

(2)通過優(yōu)化工藝技術(shù) :返礦、生石灰加水潤濕、提高加水水溫、優(yōu)化一二混加水等方式,改善混合料性能。

(3)設(shè)備改造滾筒襯板更換,優(yōu)化混合料粒度,改善混合料性能。

5 參考文獻(xiàn)

[1] 關(guān)紅兵,劉月建,劉文浩,等 . 安鋼 3# 燒結(jié)機(jī)單品種鐵料換料操作模型的建立[J]. 河南冶金,2019,27(5):29 - 31.

[2] 朱薛輝,石玥,潘建,等 . 漣鋼四燒圓筒混合機(jī)制粒性能優(yōu)化研究[J]. 河南冶金,2019,27(4):4 - 6.