姚鳳嬌 1, 王 蕾 2

(1.山西興新安全生產(chǎn)技術(shù)服務(wù)有限公司, 山西 太原 030024;

2.山西省工業(yè)設(shè)備安裝集團有限公司, 山西 太原 030032)

摘 要:針對傳統(tǒng)焦?fàn)t移動機械控制自動化水平低,無法實現(xiàn)無人操作。首先主要對實現(xiàn)焦?fàn)t移動機械的無線通訊和精準(zhǔn)定位功能進行研究;然后對焦?fàn)t移動機械的無線通信性能和定位精度進行測試,并取得理想結(jié)果。

關(guān)鍵詞:焦?fàn)t;移動機械;無線通信;編碼電纜定位;核心競爭力

煤炭焦化為對原煤進行再次加工,保證各個行業(yè)煤炭的使用要求。焦?fàn)t生產(chǎn)的自動化水平直接決定整個焦化廠的生產(chǎn)水平,不僅與當(dāng)產(chǎn)品生產(chǎn)率相關(guān),而且還與生產(chǎn)成本息息相關(guān)。因此,為保證焦化廠的競爭力需從實現(xiàn)焦?fàn)t機械的全面自動化,最終達到無人值守的模式才能夠降低生產(chǎn)成本,提高產(chǎn)品質(zhì)量。據(jù)統(tǒng)計,當(dāng)前焦化廠實際生產(chǎn)所配置的操作人員數(shù)量比例高達 37.58%,對應(yīng)的人工比較偏高[1]。

因此,實現(xiàn)焦?fàn)t移動機械的全自動化并達到無人值守的目的對于降低作業(yè)人員勞動強度,提高企業(yè)競爭力具有重要意義。

1 焦?fàn)t移動機械現(xiàn)狀及自動化要求分析

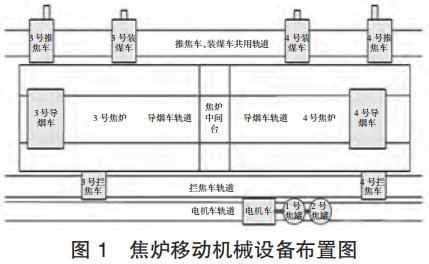

對于焦化廠而言,涉及到的焦?fàn)t移動機械包括有裝煤車、推焦車、攔焦車、導(dǎo)煙車、電機車、熄焦車等。焦?fàn)t移動機械設(shè)備的布置形式一般如圖 1 所示。

1.1 各種移動機械設(shè)備的功能

目前,焦化廠的移動機械設(shè)備主要采用 PLC 控制為主,并通過變頻器對其速度進行控制。各種移動機械設(shè)備的功能描述如下:

1)裝煤車。該機械設(shè)備將搗固形成的煤餅推入炭化室中,其對應(yīng)的控制器為 S7-300;

2)推焦車。該機械設(shè)備將已經(jīng)成熟的焦炭通過推焦桿送入炭化室中,其對應(yīng)的控制器為 S7-300;

3)攔焦車。該機械設(shè)備通過導(dǎo)焦槽將成熟的焦炭送入旋轉(zhuǎn)的焦罐中,其對應(yīng)的控制器為 S7-300;

4)搗固機。該機械設(shè)備將煉焦煤在煤箱中搗固成煤餅;

5)導(dǎo)煙車。該機械設(shè)備將煉焦過程中產(chǎn)生的煙塵通過雙 U 形導(dǎo)煙管排出,并達到除塵的效果,其對應(yīng)的控制器為 S7-300[2]。

1.2 焦?fàn)t移動機械的整體控制水平

目前,焦?fàn)t移動機械的整體控制水平總結(jié)如下:

1)現(xiàn)場每個焦?fàn)t移動機械均采用 S7-300PLC 控制器實現(xiàn)控制,且每個 PLC 控制器基于 DP 總線實現(xiàn)與子站之間的通信;

2)現(xiàn)場每個焦?fàn)t移動機械均通過變頻器對其運行速度進行控制,該控制方式具有控制平滑且沖擊力小的優(yōu)勢;同時,在電機編碼器閉環(huán)控制的基礎(chǔ)上提升了控制的準(zhǔn)確性;

3)當(dāng)前焦?fàn)t移動機械的結(jié)構(gòu)化、模塊化控制理念能夠?qū)收闲畔⑦M行準(zhǔn)確檢測,并可很大程度上縮小故障處理時間;

4)對于相互關(guān)系相對緊密的移動機械之間需增加強制聯(lián)動控制功能。比如,推焦車、攔焦車和電機車之間的聯(lián)動控制要求攔焦車發(fā)出信號后才能夠啟動電機車,而后才能夠啟動推焦車,從而保證的生產(chǎn)的安全性;

5)現(xiàn)場焦?fàn)t移動設(shè)備均配置了精度較高的傳感器,能夠?qū)?zhí)行機構(gòu)實現(xiàn)精準(zhǔn)控制;

6)現(xiàn)場焦?fàn)t移動設(shè)備的液壓系統(tǒng)中通過比例換向閥根據(jù)現(xiàn)場工況對比例換向閥的電壓或電流值進行控制,從而實現(xiàn)對設(shè)備的平穩(wěn)、快速、準(zhǔn)確控制。

雖然當(dāng)前焦化廠移動機械的自動化控制已經(jīng)初步具備一定的規(guī)模,但是仍然無法實現(xiàn)最終的無人值守、操作功能[3]。本文重點對焦?fàn)t移動機械的全自動進行升級改造,最終能夠?qū)崿F(xiàn)在無人操作模式下運行。

2 焦?fàn)t移動機械全自動控制功能實現(xiàn)

通過對焦?fàn)t移動機械控制現(xiàn)狀分析可知,導(dǎo)致其無法實現(xiàn)全自動或無人操作目標(biāo)的主要阻礙是無法實現(xiàn)現(xiàn)場各個移動設(shè)備之間的通訊問題,無法清楚掌握除了自身外其他移動設(shè)備的運行狀態(tài);第二是無法準(zhǔn)確獲取本機或其他移動機械的位置[4]。因此。本文將重點從上述兩個方面著手實現(xiàn)焦?fàn)t移動機械的全自動和無人操作模式。

2.1 焦?fàn)t移動機械通訊方案的設(shè)計

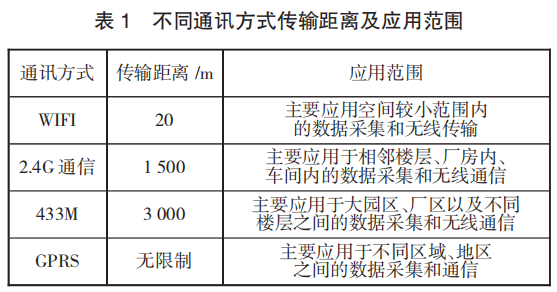

目前,可供選擇的通風(fēng)方式包括有 WIFI 通訊、2.4 GHz 通訊、433 M 通訊以及 GPRS 通訊。上述四種通訊方式的優(yōu)劣對比如表 1 所示。

現(xiàn)場焦?fàn)t移動機械之間的最大距離為 300 m,WIFI 通訊方式的傳輸距離不滿足要求;考慮到現(xiàn)場通信成本,GPRS 通信方式成本較高。同時,考慮到焦?fàn)t移動機械所配置的變頻器的諧振頻率處于低頻范圍。因此,最終決定采用 2.4 GHz 通信方式實現(xiàn)各個焦?fàn)t移動機械之間的通信。

綜上所述,焦?fàn)t移動機械之間的通信本工程采用深圳艾賽通訊公司的室外無線網(wǎng)橋?qū)崿F(xiàn);該設(shè)備能夠根據(jù)需求選擇 900 MHz、2.4 GHz 和 5.7 GHz 不同頻率的通訊方式。而且,該通訊設(shè)備具備自動偵測數(shù)據(jù)鏈路的功能,并在異常情況下自動復(fù)位,可靠性較高。

2.2 焦?fàn)t移動機械地址識別方案的設(shè)計

及時掌握焦?fàn)t移動機械本身及相關(guān)移動機械之間的相對位置是實現(xiàn)全自動生產(chǎn)的基礎(chǔ)。但是,焦?fàn)t生產(chǎn)環(huán)境粉塵濃度較大、電磁環(huán)境復(fù)雜、設(shè)備振動噪聲大等惡劣環(huán)境導(dǎo)致無法可靠、精準(zhǔn)的確定焦?fàn)t移動機械的位置。

可選用的定位技術(shù)包括有讀攜碼器加限位開關(guān)技術(shù)、紅外定位技術(shù)、編碼器地址檢測技術(shù)以及編碼電纜定位技術(shù)[5]。綜合對比上述四種定位技術(shù)的功能指標(biāo)和對惡劣環(huán)境的適應(yīng)能力,最終確定采用編碼電纜定位技術(shù)實現(xiàn)對移動機械的精準(zhǔn)定位。

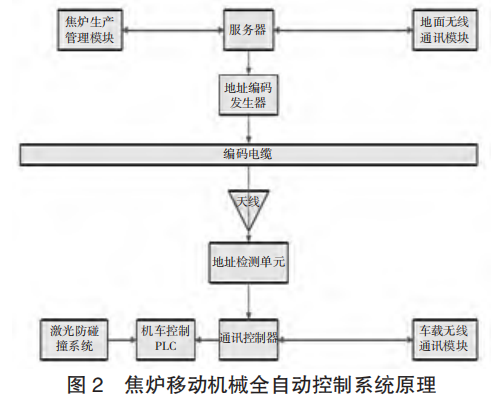

當(dāng)焦?fàn)t移動機械通訊和定位問題解決后,所設(shè)計的焦?fàn)t移動機械全自動控制系統(tǒng)原理如圖 2 所示。

3 焦?fàn)t移動機械全自動功能測試

焦?fàn)t移動機械全自動功能實現(xiàn)的基礎(chǔ)為移動機械的定位精度和無線通信的性能。因此,本節(jié)重點對上述兩項功能進行測試。

3.1 焦?fàn)t移動機械定位精度測試

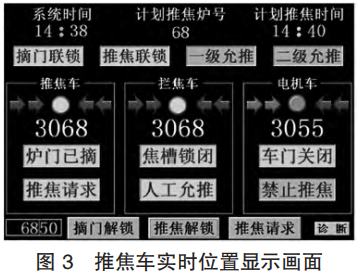

以推焦車定位為例,焦?fàn)t移動機械全自動控制系統(tǒng)實時顯示信息如圖 3 所示。

如圖 3 所示,推焦車可在全自動控制系統(tǒng)的作用上實現(xiàn)其與裝煤車、攔焦車的對位操作;同時,在實際運行過程中移動機械并未出現(xiàn)較大的跳變現(xiàn)象,可滿足實際生產(chǎn)需求。

3.2 無線通信性能的測試

經(jīng)現(xiàn)場測試可知,采用 2.4 GHz 無線通信方式對應(yīng)的信號傳輸速率最大可達 24 Mbps,并在數(shù)據(jù)傳輸過程中并未造成數(shù)據(jù)遲滯的現(xiàn)象;從上位機通訊監(jiān)控來看,各個移動機械之間的通訊狀態(tài)正常。

4 結(jié)語

焦化為對煤炭對再次加工,可滿足不同行業(yè)的應(yīng)用。對于焦化廠而言如何降低生產(chǎn)成本、提高產(chǎn)量是其能夠增加企業(yè)競爭力核心。為此,本文主要解決了傳統(tǒng)焦?fàn)t移動機械控制無法實現(xiàn)全自動控制問題,最終達到無人值守操作的目的。其中,采用 2.4GHz無線通信實現(xiàn)各移動機械之間的通訊;采用編碼電纜技術(shù)實現(xiàn)對移動機械的定位。實踐表明,基于上述研究成果實現(xiàn)移動機械全自動功能能夠提升勞動生產(chǎn)率,降低工人勞動強度,提高焦炭產(chǎn)量。

參考文獻

[1] 羅璐,郭文亮,韓念琛.焦?fàn)t測溫機器人運動學(xué)仿真及試驗[J]. 煤炭技術(shù),2018(12):85.

[2] 郝明亮,馬承愚,喬文莉.煉焦?fàn)t移動式消煙除塵凈化技術(shù)[J]. 環(huán)境工程,2006,24(4):69-70.

[3] 申志強,劉冰.移動式焦?fàn)t火道的自動測溫裝置[J].儀表技術(shù)與傳感器,1996(4):28-30.

[4] 蔣國璋,孔建益,李公法,等.焦?fàn)t加熱的智能控制系統(tǒng)[J].鋼鐵,2006,41(11):73-76.

[5] 吳中泉.寶鋼焦?fàn)t四大車設(shè)備控制技術(shù)應(yīng)用[J].煉鐵,2005(B9): 155-157.