王國鈞

(甘肅酒鋼集團宏興鋼鐵股份有限公司 煉鐵廠,甘肅 嘉峪關 735100)

摘 要: 近年來,煉鐵廠通過高爐大中修、技術改造和“四新”技術引進提升高爐裝備水平。建立相應技術標準,根據市場情況調整配料,降低生鐵成本,在原燃料條件持續劣化,鋅負荷和堿負荷居高不下的情況下,高爐基本保持了爐況的穩定順行,高爐生鐵成本居國內前列。

關鍵詞: 煉鐵; 高爐; 裝備; 技術; 成本

1 引言

目前酒鋼本部煉鐵廠共有 7 座高爐,分別為1 800 m3 兩座、1 000 m3 一座、450 m3 四座。自“十二五”以來,受資源條件限制,本部高爐的原燃料條件處于持續劣化的趨勢,特別是鋅負荷和堿負荷居高不下,煉鐵廠通過建立相應技術標準,跟蹤原燃料成本的變化并及時應對,各高爐基本保持了爐況的穩定順行,高爐生鐵成本居國內前列。

近年來,煉鐵廠始終堅持逢修必改的原則,利用高爐大中修的機會對高爐裝備水平進行提升,每年通過技術改造和“四新”技術引進提升高爐裝備水平。其中 1、2、3、5、7 號高爐分別經過改造性大修,裝備水平明顯提高; 4、6 號高爐經過恢復性大修和中修,在高爐自動化水平和高爐監控技術上有了一定提升。

2 裝備水平提升

通過跟蹤煉鐵裝備的發展,立足現實條件,利用高爐大中修、技術改造、“四新”技術引進等途徑,不斷引進成熟可靠的技術和設備,著重提高裝備的信息化、智能化和綠色化水平,使高爐裝備水平明顯提升,為高爐生產提供了可靠的設備保障。

2.1 通過高爐大修提高 1、2 號高爐裝備水平

2013 年 1、2 號高爐通過改造性大修,裝備水平與上一代爐役相比有了大幅度提升,主要體現在以下幾個方面。

⑴對高爐爐型重新進行了設計。由瘦高型改為矮胖型,為高爐強化冶煉創造條件。

⑵除塵設施升級換代。將原有的三套環境除塵系統由電除塵工藝改造成布袋除塵工藝,除塵風量分別由原來的 30 萬 m3、71 萬 m3、63 萬 m3 增加到 55 萬 m3、95 萬 m3、75 萬 m3,提高除塵能力。將原有的濕法煤氣除塵系統改造為干法煤氣除塵系統。

⑶將 1、2 號高爐原有的干渣處理系統改為熱轉鼓法渣處理系統,增加生產安全性,降低環境污染,產生的水渣還可增加經濟效益。

⑷用干式 TRT 發電機組代替濕式 TRT 發電機組,有效提高發電效率量。

⑸將前幾代爐役采用的工業水開路循環改為軟水密閉循環,減少了高爐冷卻水量,降低高爐運行成本,提高高爐冷卻強度。

⑹在兩座高爐的爐腹、爐腰及爐身下部采用三段銅冷卻壁,充分利用銅冷卻壁的高導熱性及較強的“掛渣”能力,在爐腹、爐腰銅冷卻壁上形成穩定的渣皮,提高高爐壽命。

⑺進行“三化”改造。增加了軟水密閉循環系統自動檢測、風口自動檢漏裝置、風口成像技術以及將原有天車改造為遙控天車,減少了職工的勞動強度,提高了崗位職工對異常情況的發現和處置能力。

2.2 450 m3 高爐裝備水平的提升

鑒于現實條件和國家產業政策,450 m3 高爐在大修時只對 3、5 號高爐的爐型重新進行了設計,裝備進行了升級; 4、6 號高爐僅進行了恢復性大修。

即便如此,近年來 450 m3 高爐也不斷引進成熟技術對高爐裝備進行技術改造,通過安裝爐頂成像系統、風口檢漏系統、風口成像系統、水溫差在線監測系統和爐缸溫度監測系統,通過提高高爐“三化”水平。通過近年來的不斷改造,對高爐的監測水平明顯增強,為分析判斷高爐提供了數據支撐,在高爐出現溜槽脫落、風口燒穿等事故時均能提早發現,減少了損失。450 m3 高爐自建成以來,頻繁出現大套燒穿的情況,對高爐的安全生產造成了嚴重影響。為解決該問題,在 3、5 號高爐大修時對大套重新進行了設計,從根本上杜絕了大套燒穿的危險。對 4、6 號高爐的大套進行了改造,減少了無冷區面積,母體由鑄鐵改為鑄鋼,也取得了一定的效果。

2.3 通過技術改造提升各系統裝備水平

2.3.1 熱風爐系統

高風溫是高爐降低焦比和強化冶煉的有效措施,提高風溫也對促進爐缸活躍性的提升有顯著效果,因此提高風溫使用水平一直是高爐努力的重要方向。煉鐵廠一直通過對熱風爐系統進行技術改造,不斷提高高爐風溫使用水平。近 10 年來,煉鐵廠在熱風爐技術改造方面主要做了以下工作。

⑴將 1、2 號高爐熱風爐的管式換熱器變為板式換熱器,傳熱能力提高了 1 ~ 3 倍,煙氣工作溫度可達 800 ℃以上。

⑵對 5 號高爐 2#熱風爐進行升級改造。450 m3高爐目前采用的懸鏈線拱頂落地球式熱風爐存在球床壽命短、阻力損失大、熱風出口和燃燒口大墻容易開裂等問題。每隔 2 ~ 3 a 就需要更換一次耐火球,采用高效格子磚替代耐火球,解決了耐火球在高溫作用下發生蠕變或粘結,孔隙度減小甚至堵塞的問題,降低了運行費用,也可避免每年換球對高爐風溫的影響。

⑶利用兩年時間將 1 ~ 6 號高爐的熱風爐系統進行改造,全部采用自動燒爐專家控制系統,提高了風溫水平,降低了職工的勞動強度。

⑷450 m3 高爐煤氣干法除塵由刮板機變為氣力輸灰,避免二次揚塵,減輕了卸灰職工的勞動強度。

⑸在 1、2 號高爐熱風爐采用廢氣充壓法,減少了熱風爐放散廢氣量,熱風爐充壓時風壓波動降低、充壓時間縮短,降低因熱風爐充壓對高爐爐況影響。

2.3.2 原料系統

對于高爐生產來說,“七分原料,三分操作”,由此可見原料對于高爐生產的重要性。本部煉鐵由于地域限制,以使用周邊劣質原料為主,主要表現為種類多,數量少,有害成分高,高爐變料頻繁。原燃料條件保供能力弱對高爐的穩定生產造成了很大的困擾。煉鐵廠在積極協調改善原燃料條件,合理搭配現有資源的同時,對原料系統進行了改造,提高原料系統的保障能力。

⑴引進了中燃公司的環保自清篩,提高了篩分效率,減少了揚塵對環境造成的污染。

⑵為解決外購焦水份大,在冬季影響過篩的問題,對焦倉進行保溫和通風改造,降低了入爐焦炭的水份,提高了過篩效率。

⑶根據爐容大小將焦篩篩條間距由 20 mm 調整為 22 mm 和 25 mm,改善過篩效果,為高爐穩定創造了有利條件。

燒結礦入爐粉末對高爐透氣性影響很大,煉鐵廠從原料系統設備的改造和工藝優化著手降低入爐粉末,取得了明顯效果。1、2 號高爐通過采取提高篩子振幅和給料機能力、上層篩網短棒條進行人工擴齒、改造返礦出料口、加裝擋料板、增設分料器等措施,將 入 爐 粉 末 由 3% 以 上 降 低 到 2% 以 下。

450 m3 高爐采取改變振篩的給料方式、增加給料機、燒結礦給料方式變為給料機均勻給料、改變燒結礦在振篩篩面的分布、提高燒結礦振篩振幅、增加擋料板、增加篩子使用數量以及延長振料時間等措施,將入爐粉末由 3%左右降低到 2%以下。入爐粉末降低后,各高爐的順行狀況得到了明顯改善。

2.3.3 噴煤系統

根據噴煤需要,煉鐵廠先后建立了一噴煤系統、 二噴煤系統和三噴煤系統,分別滿足 1、2 號高爐、 450 m3 高爐和 7 號高爐的噴煤要求。一噴煤系統由于建成時間長,設備老化,無法滿足高爐對煤種的要求,也存在安全隱患,2020 年對全廠噴煤系統進行了整合優化,停用一噴煤系統,對現有三噴煤系統進行系統自動化提升設計及安全性改造,實現全煙煤安全噴吹及高爐自動噴吹,完善檢修設施,新增客貨兩用電梯 1 臺及清灰設施。在 1 號高爐附近新建煤粉噴吹站,利用煤粉輸送系統將二噴煤和三噴煤的富裕煤粉輸送到噴吹站滿足 1、2 號高爐噴吹煤粉的需求。通過噴煤系統的優化,噴煤系統對煤種的適應能力大大增強,其中三噴煤系統具備全煙煤噴吹的能力,噴煤系統的自動化水平明顯提高。

3 高爐技術進步

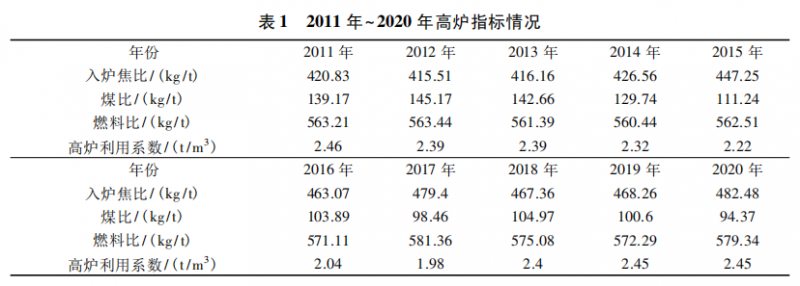

近年來,本部煉鐵各高爐立足現有原燃料條件,消化周邊資源,努力降低生鐵成本。在保證高爐基本順行的前提下,積極優化指標,具體指標見表 1 和圖 1。

從表 1 中可以看出,高爐的主要技術經濟指標與國內先進水平相比均有較大差距,但考慮到原燃料條件差,原料有害元素高的現狀,指標與先進企業可比性不高。通過合理配礦,提高周邊低價原燃料的使用量,生鐵成本始終控制在較低水平,部分年份處于國內先進水平。

3.1 多環布料技術的應用

對于高爐來說上部裝料制度在其他基本操作制度穩定后是控制煤氣流分布,充分利用熱能和化學能,保證爐況穩定順行和指標優化的主要手段。上部裝料制度是否合理決定了高爐的順行狀況和指標的優劣。為應對原燃料條件的劣化,提高高爐適應能力以及優化指標,煉鐵廠一直沒有停止對裝料制度的探索。

3.1.1 450 m3 高爐多環布料技術的應用

450 m3 高爐自投產以來,一直采用單環抽焦的布料方式。由于單環布料沒有充分利用爐頂設備的優勢,造成礦帶窄,煤氣流穩定性差,煤氣利用率低,高爐表現出渣量鐵溫度不足,爐內難行、懸料頻繁,多次出現爐缸大涼、爐缸凍結等事故,影響正常生產秩序。為解決上述問題,從 2011 年開始在 450 m3 高爐進行多環布料試驗,在試驗期間經過多次調整, 最終取得成功。多環布料在 450 m3 高爐的成功實施,使 450 m3 高爐爐況的穩定性明顯增強,煤氣利用率由 36%提高至 40%左右,鐵水溫度由 1 430 ℃提高到 1 450 ℃以上,爐缸活躍程度提高,爐況順行狀況改善。

3.1.2 平臺+漏斗裝料制度的探索

酒鋼高爐受原燃料條件、設備水平的影響,煤氣利用率與行業同級別高爐差距較大。經過開展對外技術交流,借鑒寶鋼的技術思路,引進了平臺+漏斗的布料理念,2013 年開始在各高爐陸續嘗試取消中心加焦并取得成功。取消中心加焦后,高爐煤氣利用率明顯上升,1 號高爐最高達到 47%,2 號高爐最高達到 45%,450 m3 高爐達到 42%。

3.1.3 裝料制度再優化

由于生產條件處在不斷變化的過程中,對高爐裝料制度的探索也始終沒有停止。最近幾年由于高爐生產條件呈現持續劣化趨勢,使得高爐料柱透氣性下降,風量回縮。為保持較高的煤氣利用率,高爐在邊緣和中心均保持較高的礦焦比,造成爐況順行狀況變差。

2019 年四季度到 2020 年一季度的生產實踐表明,原有的裝料制度已經很難適應當時的原燃料條件,需要對裝料制度進行優化。2019 年 11 月份在1、2 號高爐先后采用中心加焦的多環布料模式,配合下部送風制度的調整,爐況的穩定性逐步改善,高爐各項技術經濟指標明顯進步。2020 年 3 月 份450 m3 高爐也先后采用了中心加焦的多環布料模式,配合下部送風制度的調整,各高爐逐步走出了爐況長期失常的狀態,高爐技術經濟指標持續優化。

3.2 高風溫使用

高風溫是降低焦比和強化冶煉的有效措施,風溫在 950~1 350 ℃時,風溫每提高 100 ℃,可降低焦比 8 ~ 20 kg /t,增產 2% ~ 3%。近年來經過技術改造,各高爐熱風爐裝備水平不斷提升,為高爐使用高風溫提供了保障。各高爐風溫使用水平基本保持在1 150~1 200 ℃的水平,對高爐保證爐缸的活躍性,消化周邊高堿高鋅資源創造了有利條件。

3.3 高比例球團的應用

由于燒結和煉鐵產能不匹配,高堿度燒結礦不足,周邊塊礦存在有害雜質高、資源量不足的問題,無法大量使用,進口塊礦受地域限制,運距長、運費高,長期使用成本難以承受。高爐爐料結構基本為高堿度燒結礦+球團礦,間斷性小比例配加塊礦。除 2015 年~2017 年由于部分高爐停爐,煉鐵產能下降,球團礦配比較低外,其余年份球團礦配比均在30%以上( 圖 2) ,與國內高爐球團礦配比普遍在20%以下的情況形成明顯對比。與燒結礦相比,球團礦冶金性能差,在爐內易粉化,布料時易產生滾動。球團比例增加后邊緣和中心有加重現象,對爐況的穩定順行產生不利影響。通過對基本操作制度進行調整以及采取調整裝料順序,將球體料布在中心環帶,球團礦中混入焦丁等措施,使高爐在使用高比例球團生產期間爐況處于可控狀態,適應了公司資源條件的要求。

3.4 配煤結構優化

噴吹煤粉是現代高爐煉鐵降本增效的重要手段,酒鋼周邊煤資源豐富,但質量、價格差異較大。2011 年以來,本部煉鐵充分利用周邊資源,不斷優化配煤結構,高爐噴吹煤種達到了 10 多種,先后試驗噴吹了蘭炭、馬克煤、改質煤、工藝粉焦等多種燃料,通過合理搭配,尋找煤粉燃燒性能、安全性與成本的最佳結合點。通過優化配煤結構,使噴煤在滿足高爐生產的同時對降低高爐生鐵成本起到了明顯的促進作用。

3.5 高鋅、高堿礦冶煉

受周邊資源條件限制,酒鋼高爐入爐堿負荷、鋅負荷一直處于行業較高水平。高爐入爐堿負荷約6.5 kg /t水平,最高達到 8.0 kg /t,鋅負荷在 0.8 kg /t以上,最高達到了 1.5 kg /t。堿、鋅等有害元素對高爐生產的影響主要有以下幾個方面,見圖 3 和圖 4。

⑴堿金屬和鋅在爐內循環富集,造成爐料在爐內破碎、粉化,對高爐的順行和指標的優化均造成不利影響。

⑵加大高爐冷卻設備的維護難度,風口破損量增多、爐體破損加劇。

⑶對高爐熱制度造成破壞,高爐易出現堿富集造成爐缸熱量急劇下降,渣鐵排放困難。

通過多年的生產實踐,制定了高爐排堿、排鋅標準,基本保證了在現有條件高爐生產的穩定。

3.6 護爐技術進步

通過開展技術交流,引進國內先進的護爐技術,煉鐵廠近年來在高爐護爐技術上取得了長足的進步。依據爐體破損和爐缸侵蝕的狀況,在爐役后期的高爐通過采用安裝微型冷卻器和異型冷卻器、硬質壓入造襯、破損冷卻壁水管穿管、安裝管道泵、使用新水、釩鈦礦護爐、爐皮爐缸灌漿、爐缸溫度在線監測等技術,高爐壽命明顯提高。特別是 7 號高爐自 2013 年開始護爐以來,通過采用上述技術,爐體破損速度得以延緩,高爐一直生產到 2017 年實現安全停爐。

4 結語

近年來,煉鐵廠高爐的設備裝備水平和高爐技術水平均取得了一定進步,但與先進企業相比,無論在裝備水平、技術理念等方面仍有明顯的差距。需要立足現有條件,追蹤行業先進技術,不斷更新技術思路,確保高爐長期穩定順行,優化主要技術經濟指標,降低生鐵成本。