陳小東,韋 政

(寶武集團廣東韶關鋼鐵有限公司,廣東 韶關 512123)

摘 要: 對韶鋼高爐冶煉技術的進步進行了總結。韶鋼本著“以高爐為中心,保證高爐長期穩定順行”的基本思路,致力于提高高爐利用系數,降低高爐燃料消耗。通過加強原燃料質量管理、降低入爐料有害元素,實施精準配煤配礦技術、上部布料技術創新、煤粉智能噴吹技術、高爐低風溫大富氧鼓風技術、快速開爐技術等一系列重大技術,實現高爐穩定順行,各項技術經濟指標進步明顯,達到國內同類型高爐先進水平。

關鍵詞: 高爐; 煉鐵; 大富氧; 技術進步

1 引言

高爐煉鐵在鋼鐵生產流程中發揮著關鍵作用,其生產成本約占總成本 70%。高爐煉鐵技術的應用極大地提升了鋼鐵的生產效率、生產質量,并降低了生產成本,增強了企業的競爭力。近兩年來,韶鋼積極探索,勇于創新,高爐技術經濟指標不斷優化,煉鐵技術取得了較大的進步。

2 高爐技術經濟指標

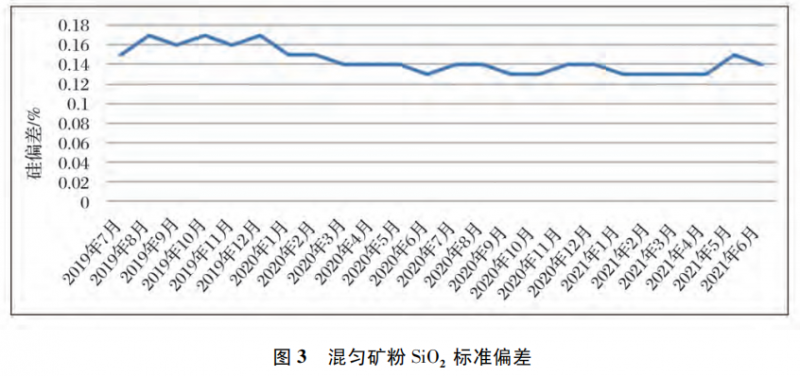

韶鋼煉鐵廠現有高爐 3 座,其中 1 座 1 050 m3( 6#) 、1 座 2 200 m3 ( 7#) 、1 座 3 200 m3 ( 8#) 。通過煉鐵技術的進步,高爐利用系數逐步提高,消耗降低。年產量約 660 萬 t,焦比減低至345 kg /t,燃料比 500 kg /t。近 3 年高爐主要技術經濟指標見表 1。

3 主要的高爐冶煉技術進步

3.1 提高焦炭和燒結礦質量的穩定性

3.1.1 精準配煤

為充分利用各種煉焦煤資源、降低配煤成本,焦化煉焦配煤生產過程中要使用多個煤種,有時一組焦爐使用的煤多達 10 種以上,各單種煤來源不同,進廠時間、堆存地點也存在差異,造成入爐水分存在差異。配合煤裝入炭化室后,在實際煉焦過程中煤中的水分幾乎全部蒸發與荒煤氣一同導出炭化室進入化產回收系統,不參與成焦過程,因此入爐后的配合煤實際參與成焦的部分為各單種煤剔除水分后的干基部分。

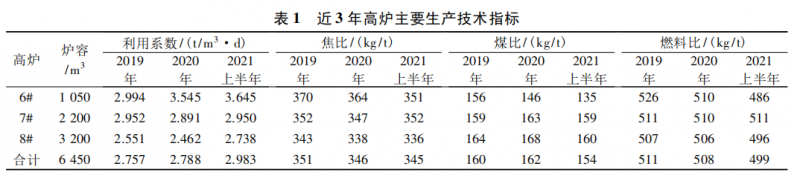

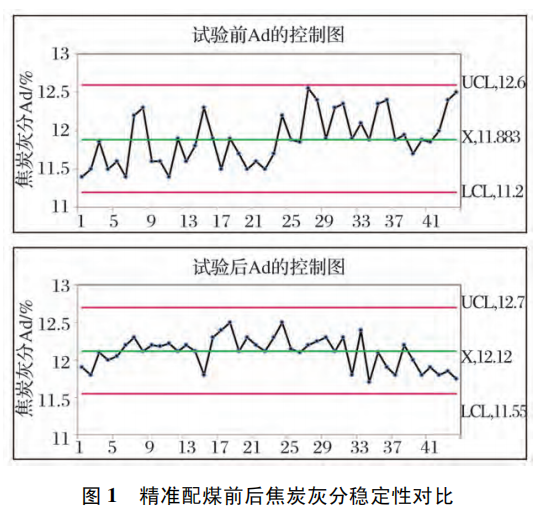

焦化工序三組焦爐自投產以來,制定配煤方案時一直采用干基配煤,即所有單種煤的水分都一樣,而配煤生產操作時配煤稱量采用的是含水的濕重,如果各單種煤的水分接近,采用干基配煤的方法,各單種煤的實際參與成焦量與配煤方案偏差較小,反之若各單種煤水分差異較大。采用上述方法,各單種煤實際參與成焦比例將偏離配煤方案中各單種煤比例,造成焦炭質量波動的風險。實現精準配煤,消除各單種煤水分差異造成的偏差,實現配煤生產操作干基量與配煤方案一致,保證焦炭質量指標的穩定性。實施精準配煤前后,焦炭灰分 Ad 穩定性對比見圖 1,焦炭熱態 CSR 穩定性對比見圖 2。

3.1.2 精準配礦

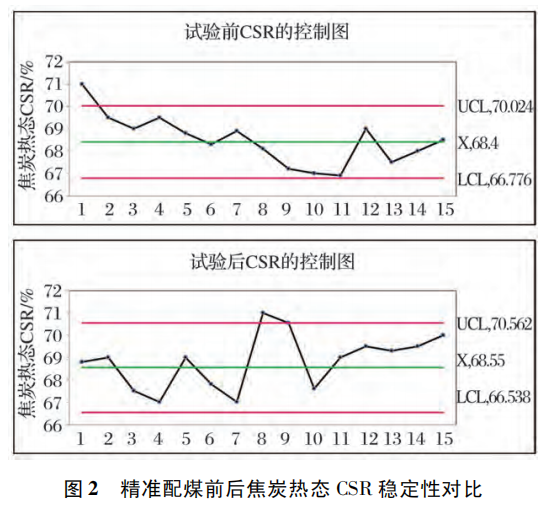

與配合煤類似,混勻礦通常由 10 種及以上單種礦配合而成,在配料生產操作執行干配比,而配料稱量采用的是含水的濕重,各單種礦的水分差異將造成參與混勻的單種礦比例偏離配礦方案比例。另受配料圓盤設備功能精度配比≥4%的限制,小比例品種下料不準等因素影響造成混勻礦質量波動較大,混勻礦 SiO2 標準偏差指標偏高,而混勻礦 SiO2 標準偏差指標將對燒結過程的堿度穩定率等指標造成重要影響。實現精準配礦,消除各單種礦水分差異,確保小比例礦種精確配入,通過混勻堆料等硅堆積,實現混勻礦 SiO2 波動的窄帶化控制,混勻礦 SiO2 標準偏差指標提升,支撐燒結堿度穩定率的提升,最終提升高爐原燃料質量穩定水平。實施精準配礦后,混勻礦粉 SiO2標準偏差變化見圖 3。

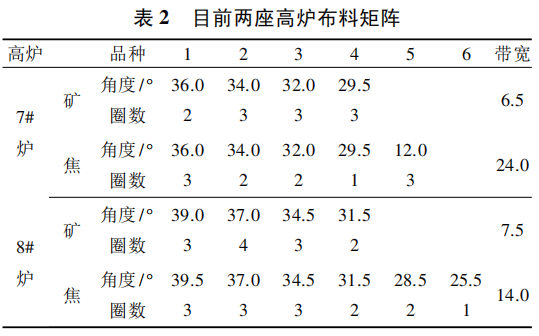

3.2 上部布料技術創新

高爐上部布料制度對氣流分布起到關鍵的作用,對高爐爐況順行有舉足輕重的作用。韶鋼高爐操作經過多年的生產實踐,在不斷優化的過程中找到適合不同類型高爐的上部布料技術。目前,各高爐在在現有原燃料條件下,已形成相對穩定的上部裝料制度。6#、8#高爐已搭建成熟穩定的“平臺+漏斗型”的裝料制度; 7#高爐則使用“中心加焦”的布料模式。在遵循“打開中心、照顧邊緣”的原則上匹配好中心和邊緣兩條煤氣通路,維持合理爐型,有力保證了高爐爐況的穩定順行。表 2 為目前兩座高爐布料矩陣。

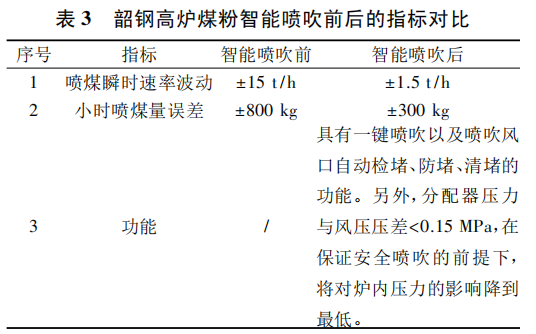

3.3 實施煤粉智能噴吹技術

噴煤系統是組成煉鐵生產工藝流程的重要一環,高爐噴煤是高爐冶煉過程中以煤代焦提供熱量和還原劑、從而節約能源成本和焦炭資源的重要措施。為達到高爐降焦比的目的,高爐生產順行穩定對噴煤生產過程的連續性、穩定性要求很高。

改造實施智能噴吹,噴煤瞬時速率最大波動量由±15 t / h 降低至±1.5 t / h,小時噴煤量誤差由±800 kg調整為±300 kg。同時具有一鍵噴吹以及噴吹風口自動檢堵、防堵、清堵的功能,煤粉智能噴吹前后的指標對比見表 3。

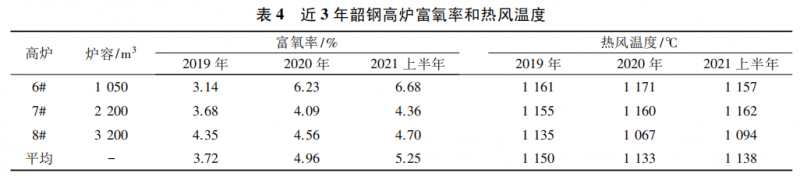

3.4 高爐低風溫大富氧鼓風技術

韶鋼高爐熱風爐由于本身設備原因,熱風溫度偏低,平均約 1 120 ℃。高爐大富氧可以提高風口前氧過剩系數,加速煤粉的燃燒,提高煤粉燃燒率。一般認為富氧每提高 1%可增加理論燃燒溫度 35 ~45 ℃[1]。為了提高煤粉的燃燒率,結合煤粉智能噴吹,韶鋼高爐富氧率由 3.1%增加到 6.5%左右,風口區理論燃燒溫度在 2 200 ~ 2 250 ℃。大富氧投入運行后,高爐順行程度得到一定程度改善,煤粉的燃燒性能得到提高,重力除塵灰中含碳量降低。高爐富氧率和熱風溫度見表 4。

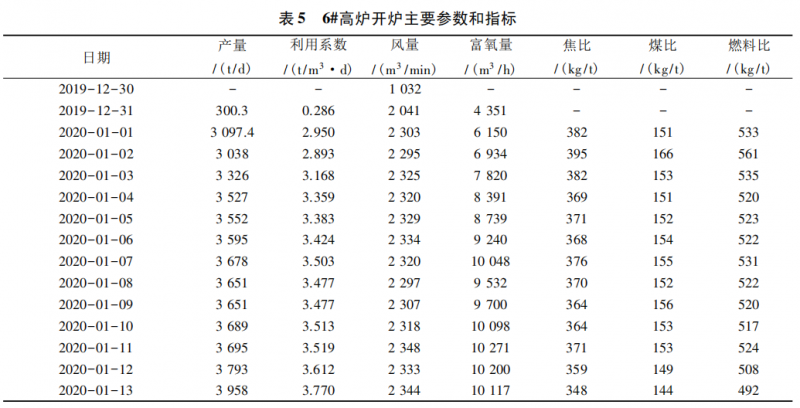

3.5 快速開爐技術

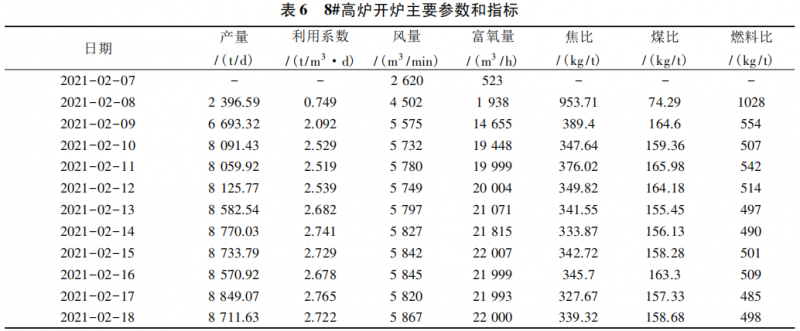

近幾年來,高爐由于爐缸澆注修復次數,高爐開爐次數增加,如何快速開爐達產,韶鋼探索創新出快速開爐達產的技術。開爐方案制定周密,高爐全風口送風操作,總結出系列優化開爐過程參數控制的措施,實現了快速開爐達產的良好效果。如 6#高爐點火后 24 h 噴煤、28 h 富氧、30 h 實現全風,第三天即達產3 098 t,利用系數達2.95 t /m3 ·d,開爐兩周產量突破歷史記錄最高日產達 3 958 t / d; 8#高爐點火開爐后 2.3 h 引高爐煤氣,20.2 h 出鐵,28.5 h 噴煤,29.2 h開始富氧,復產一周內達產 8 582 t,關鍵節點創歷史記錄,整個過程嚴格按方案執行,安全平穩順行。

表 5、表 6 分別為 6#和 8#高爐開爐的各項指標明細。

3.5.1 鐵口導出管安裝

安裝鐵口煤氣導出管的目的是加熱鐵口以及引導高溫煤氣快速加熱爐缸。韶鋼開爐鐵口導出管采取直管埋入方式,對管道的排氣孔進行改良,改善了鐵口孔道的烘烤效果。

3.5.2 開爐裝料

采用底部加凈焦,爐缸用枕木填充,爐腹裝入凈焦,爐腰、爐身下部裝入空焦,爐身中部和上部為空焦及正常料。空焦配料中加石灰石、白云石、硅石和錳礦,爐渣中 Al2O3 按≤13%調節,爐渣堿度 R 降到0.9 ~ 1.05。全爐料分成九段裝入。

3.5.3 送風制度選擇

開爐采取全送風點火,確定合適的風口布置。

3.5.4 加風風量控制

制定開爐加風表,實際操作按照計劃進度執行。待所有風口全部點燃后適當提高風量。軟熔帶形成前后、料柱透氣性會出現較明顯變化,此時宜穩、不可隨意加減風量,軟熔帶完全形成后,料柱透氣性會逐步好轉,可適當提高風量,此時風量可達到全風風量約 60%。

3.5.5 第一次出鐵

開爐的第一次出鐵時間掌控很關鍵。按照高爐爐容及加風進度計算爐缸渣鐵生成量。經過計算保證第一爐鐵量在 200 t 以上,以保證主溝的加熱和保溫,為第二次鐵贏得充足的時間。首先要考慮到打開鐵口前鐵液面達到鐵口中心線以上,再根據當時風量、跑料速度及出鐵時間來決定第一次鐵開鐵口時間。第一次鐵出來渣鐵較多,第一次鐵水走撇渣器,渣鐵分離良好,爐渣可走水沖渣。

3.5.6 做好爐前關鍵設備的保護

新建高爐開爐鐵口噴濺是高爐開爐后的必經過程,需提前防止因鐵口噴濺燒壞爐前液壓炮和開口機的油管燒損,確保開口機和液壓炮的正常使用。

4 高爐管理理念進步

⑴樹立目標、明確方向。韶鋼鐵區系統推行“一盤棋”的管理模式,以“不耽誤高爐生產一分鐘”的目標樹立以高爐為中心、原料為基礎、設備為保障的管理理念。以安全生產為根本,以高爐順行為前提,以降本增效為宗旨,以降低消耗為目標,力求最優的生產經營效果。

⑵建議全員對標體系。精準對標管理體系能夠快速揭示高爐各項重點指標與標桿企業的差距,發現生產和管理上的漏洞,及時優化高爐生產工藝、加強技術創新,建立標準,提升成本競爭力,促進體系化降本增效。

⑶全面推行基層基礎管理,夯實基層基礎建設。對鐵前系統全面開展基層基礎管理,進行全面分析,查漏補缺、完善制度。全面夯實基礎管理,循序漸進,不斷進步。在不懈努力下,鐵前系統生產管理水平有了顯著的提升。

5 結語

⑴實施精準配煤、配礦,提高焦炭和燒結礦質量的穩定性,是高爐煉鐵實現技術進步的基礎。

⑵不斷摸索高爐上部布料技術,是優化高爐煤氣流分布的手段之一,不能拘束于某種方法或特征。

⑶嘗試高爐大富氧技術的突破,進一步優化高爐指標,提高競爭力和生命力。

⑷大型高爐的操作關鍵是理念,大型高爐的系統化管理理念、高爐操作相匹配的理念、量化管理理念是最重要的三個。

⑸煉鐵生產技術的提升需要多方面的努力,包括提升裝備水平促進新技術新工藝新材料的應用,煉鐵低成本冶煉是企業可持續發展的根基,但必須滿足高爐工藝管理要求,選擇與爐容相匹配合適的原燃料質量以達最低經濟的指標。

參考文獻:

[1] 鄭學順,張文強,劉立英.唐鋼 2 號高爐煉鐵技術進步[J].金屬世界,2009( 05) : 1-2+5.