山東鋼鐵集團日照有限公司 王國強

摘 要:就鋼鐵行業發展現狀來看,國際鋼鐵行業所需要的生產成本較低,而且所生產出來的鋼材質量也比較理想。這樣的國際市場對于我國鋼鐵行業的發展帶來了非常明顯的沖擊,基于這一情況也就要求我們國家的鋼鐵行業努力探究和研發以低成本生產高質量鋼鐵產品的生產技術。另外,鋼鐵企業還需要在節能降耗方面探究新的應用技術。由此,就要求鋼鐵企業對現有的煉鋼技術水平進行提升,并且對于當下使用的生產設備進行創新和改良。

關鍵詞:煉鋼技術;轉爐;自動化;應用狀況;進展情況

在工業控制技術水平不斷提升和計算機網絡技術飛速發展大背景之下,轉爐煉鋼自動化控制技術水平較之從前也有了明顯提升。比起傳統轉爐煉鋼技術而言,轉爐煉鋼自動化控制技術充分按照鋼鐵煉制種類、鐵水的溫度和重量參數,應用二級計算機將氧槍吹煉高度、吹氧量和溶劑加入量等各類參數進行計算和分析。隨后通過對動態模型調整數據進行分析,達到自動化控制煉鋼過程的目的。

一、煉爐自動化煉鋼工藝技術的優勢

轉爐自動化煉鋼工藝技術作為現階段最先進的技術,其優勢在于應用該技術后能提高生產能力,縮短出鋼、冶煉時間,精確地控制動態吹氧量,降低鐵水和添加劑消耗,改善冶煉效果和工作條件,提高設備利用率,降低生產運行成本;除此之外,該技術的應用還能起到保護環境和節約資源的目的。近十多年來,全自動煉鋼技術在大中型轉爐上得到了廣泛的應用,國內重點鋼鐵企業對原來的自動化煉鋼工藝技術也進行了優化和改進,大中型鋼鐵企業也研發和應用了較先進自動化煉鋼工藝技術,獲得了良好的效果和經濟效益。比如萊鋼通過大力創新,使大型煉鋼4#轉爐能夠自動濺渣,這個成就屬于全自動煉鋼技術一項重大的突破。

二、關于煉爐自動化煉鋼工藝技術應用的進展情況

(一)轉爐副槍系統的改造情況

當前我國轉爐副槍系統從傳統依靠引進的方法,已經逐漸朝向自主改造研究的方向發展,而且這項技術已經擁有了一定的自主知識產權。比如在我國鋼鐵企業中,寶鋼二煉鋼從日本川崎重工企業所引進的4號爐和5號爐副槍系統之中有一部分要求技術水平偏低的部件制造是由我國相關單位完成,而在一些尖端關鍵構件制造期間仍是交由川崎重工完成。一些轉爐的副槍系統在實際運轉期間暴露出了一定的問題,在后續改良之后使這些問題得到了很大程度的解決。

(二)問題概述

第一,需要進行操作的環節比較多,而且在探頭安裝和拔取工位實際旋轉也只能旋轉33°的角度。而且搶修轉爐副槍設備和實際生產過程也有一定的沖突,這種情況也對轉爐生產帶來不利的影響;第二,在控制系統和操作系統之中很多環節比較復雜;第三,在進行設計期間,無論是探頭地安裝和拔取裝置的安裝都有一定的缺陷存在,經常出現探頭自動安裝不成功的情況;第四,在對探頭進行安裝和拔取的過程中,需要消耗較長的測量周期。

(三)改造方法概述

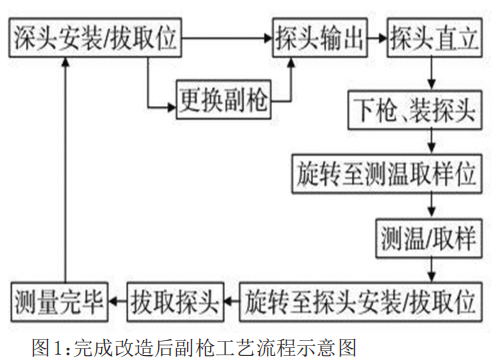

首先,需要針對工藝加以改造。針對轉爐副槍操作系統各層維修的平臺重新進行布置,將之前在系統之中所設置的待機位取消掉。其次,針對設備予以改造。合理調整電液缸接手在轉爐副槍中的位置,在保留之前探頭所能發揮出來的起倒裝置功能的情況之下,為其賦予探頭抓握等功能;改造貯箱結構之中探頭所能發揮出來的功能,并且改變貯箱斜槽樣式,變其委直槽式樣。將之前應用的機械手取消掉,隨后再增加一個能夠用于探頭拔取的裝置,在完成針對副槍的取樣操作之后,再依靠自動化的方法取下槍體上安裝的探頭。采取鏈條驅動的方法改造探頭輸送裝置,選擇貯箱的下方進行探頭的安裝,并且針對探頭的溜管功能予以重新設計和制作。再次,針對操作步驟予以優化。因為工藝和設備在完成改造之后都有了很大程度的變化,所以也要針對性的調整操作流程,完成改造后的副槍系統流程如下圖1中所示:

最后,針對控制系統予以改造。針對控制系統中的軟硬件系統予以改造,使系統與自動化煉鋼操作便捷性的需求更匹配。

(四)改造效果概述

首先,改造完成后的副吹轉爐副槍測量周期得到了明顯的降低;其次,設備的維修成本和維修用時都得到了明顯的縮短;再次,明顯提升了探頭自動安裝的成功率,并且需要進行人工安裝探頭的次數有了明顯的降低;第四,操作程序有了明顯優化,操作界面美觀效果得到提升,人機交流界面中的內容也更加具有人性化特點;第五,轉爐適用范圍之中包括了生產硅鋼等尖端鋼種的功能;最后,測成率較之從前有了明顯提升,超過百分之九十九。

三、轉爐自主研發過程控制系統所擁有的功能和模型概述

(一)關于本鋼的研發過程

當前我國一些轉爐使用期間普遍存在下面幾個問題:第一,在實際生產操作期間出現計量信息不規范的情況比較多,比如:廢鋼在加入爐中的使用未進行分類,原料之中成分含量不準確,甚至存在未檢測原料便進行生產操作的行為,這些問題的存在必然會很大程度上影響到模型的開發。基于這一情況,一定要保證模型開發過程中所選擇的結構的科學性與合理性,通過這樣將模型的適應性提升上來;第二,一些企業常常存有不能同時保證模型適應性和精準度的問題,基于這一情況,在對模型進行設計期間一定要注意,注意在靜態控制模型設計期間充分考慮其所能發揮出來的適應性,并且在設計動態模型的時候也要充分重視模型所能發揮出來的精準度;第三,因為現今我國煉鋼設備生產能力已經足以滿足轉爐副槍技術的生產要求,所以要充分利用起自主知識產權,通過這樣促使系統先進性能夠得到提升,并且強化本鋼在市場經濟體系下所擁有的核心競爭能力。

(二)關于梅鋼研發情況概述

梅鋼對于自動煉鋼技術進行了一定的自主研發,在梅鋼二煉鋼工程之中以自主集成設計的手段對于自動煉鋼技術進行了一定的應用,而且所取得的效果也比較成功。集成設計內容之中包括:第一,充分結合轉爐冶煉鋼種對于各方面的要求和鐵水實際的條件,認真細化靜態分組的方法和自學習分組的方法,并且還要嚴格按照自學習爐次的條件對于具體的范圍加以設定,同時還要合理完善自學習的相關規則;第二,合理優化和調整各項主原料中相關的冶煉參數,規范轉爐期間各個環節的操作方法,大力應用智能化和自動化的方法進行控制,使人為干預行為出現次數得到了明顯降低,促使靜態模型的自學習功能和再現性得到了有效提升;第二,針對開關中的待吹點、氧點,調節閥、氧槍升降的速度以及開關閥的時間進行了調整;第三,在轉爐副原料加入的過程之中增加了控 制技術。

(三)馬鋼對于動態模型與靜態模型參數的研究情況

馬鋼新建的項目主體工程之中使用了從Danieli Corus 公司所引進的300噸位頂底復吹轉爐自動化煉鋼系統,這個系統屬于近些年來具有較高技術水平的煉鋼裝備,也是當今煉鋼行業之中最為前沿的先進煉鋼技術。馬鋼在近些年來,針對自身煉鋼過程中的數據采集功能進行了完善,并且使基礎數據精準度得到了提升,實現了動態模型與靜態模型參數的優化。

完善和優化的工作之中包括了:

第一,對于原輔料管理工作進行了細化和加強,包括細化廢鋼的分類方法,詳細說明回渣的分類方法和處理方法,并且做好回渣存放過程的管理工作,適當優化轉爐渣料的管理工作;第二,不斷優化和調整模型各個方面的參數,并且還要細化和調整脫碳的實際速度,結合動態吹煉計算的過程和結果針對礦石的冷卻效應加以調整和細化,修正和細化出鋼具體時間和出鋼的實際溫度,合理改善和優化主吹目標的工藝窗口;第三,有效完善了一級和二級系統之中數據處理的功能和數據傳輸的能力,進一步強化了數據的精確程度,并且再次優化了裝料計算的精準度。

(四)武鋼對于自動化煉鋼技術的優化研究

當前,在我國有越來越多的企業引進了轉爐副槍計算機動態控制手段,而且在對該系統進行應用之后,副槍和自動煉鋼控制系統發揮出了極好的效果。不過實際應用期間仍然暴露出了一些這樣或那樣的問題,比如:第一,所擁有的管理水平和設備維護能力與生產需求有一定距離,經常需要人工進行干預,煉鋼管理模式實際應用期間與計算機自動煉鋼的需求存有不匹配的情況,設備經常會有故障情況出現;第二,轉爐冶煉過程所擁有的計量能力有所不足,不能實現原料合理分類;第三,在實際生產期間存有一定的缺陷,冶煉的模型不夠完善。

武鋼煉鋼總廠四分廠之中所使用的裝備技術水平較高,而且該廠所擁有的生產技術水平也屬于國內最先進的水平,優化生產過程相關問題的方法包括了:第一,優化轉爐副槍實際運轉起見所能發揮出來的穩定性能,并且有效提升靜態過程實際穩定效果,針對于C-溫雙明中路適當進行強化;第二,采取合理的方法快速向轉爐之中加入冷卻劑;第三,提升供氧系統操作期間所具有的穩定性。另外,武鋼煉鋼總廠三分廠對于生產技術也進行了一定的優化,比如在不改變外界原料條件和生產模式的情況之下,對于動、靜態模型和預出鐵模型進行了合理的改進,不斷針對自動拉碳技術進行了優化,針對快速出鋼技術水平進行了不斷地提升。

四、結束語

鋼鐵企業在對自動化煉鋼技術和轉爐副槍進行應用之后,使傳統煉鋼企業長久以來僅僅依靠經驗進行煉鋼的模式得到了改變,而且這項技術一經應用也極大提升了煉鋼生產管理的信息化水平和操作標準化程度,促使數據采集功能得到了一定的完善。并且促使數據采集功能得到了一定的優化,推動了基礎數據精準程度的提高,使動態模型參數和靜態模型參數得到了優化,并且有效降低了資源耗損程度和能源消耗水平,對于新鋼種開發水平的提升具有較大幫助,從前所依靠的引入國外先進技術發展煉鋼事業的方法,也逐漸轉換成以自主研發推動煉鋼行業發展的方法,更進一步提升了煉鋼整體技術水平。

參考文獻:

[1] 羅漢.關于轉爐煉鋼自動化控制技術研究[J].冶金管理, 2020(09):2+4.

[2] 陳為本.轉爐煉鋼技術的自動化控制探究[J].中國金屬通報,2020(05):53-54.

[3] 孔凡彬.轉爐煉鋼的自動化控制技術分析[J].南方農機, 2019,50(18):168.

[4] 趙海峰.轉爐自動化煉鋼技術應用新進展[J].四川冶金, 2015,37(06):65-69.