陳秀山,侯 軍

(馬鋼股份公司煉鐵總廠,安徽馬鞍山 240032)

摘 要:總結了馬鋼 4 號 3200m3高爐因焦炭庫存低而進行4天燜爐操作,對休風料進行加重負荷嘗試,通過制定詳細的 悶爐方案,優化封爐料結構,精確計算爐料負荷和渣系,把握處理鐵口、加風、開風口的節奏,復風后2小時15分鐘風量恢復到正常風量的77%,8 小時備用風機全風操作,實現了安全、快速恢復爐況。

關鍵詞:高爐悶爐;保溫;復風

馬鋼4號高爐于2016 年9 月6日高爐點火開爐,10天快速達產,高爐保持長周期穩定順行。 由于馬鋼焦炭資源短缺,4號高爐外購焦使用比例達80%以上,2020年 7 月份,由于長江中下游地區連續大雨,形成洪澇災害,外購焦炭鐵路運輸中斷,焦炭庫存已到底線,公司決定4號高爐于2020 年 7月16 日~7月 20 日進行悶爐4天。 悶爐采用正常料線封爐操作,休風后先按長期休風程序點火,然后轉入悶爐程序。

1 休風前的準備

休風前高爐要處于良好的順行狀態,休風前一 天爐內適當減輕礦焦比,降低爐渣堿度,改善透氣、 透液性,保證爐溫充沛,鐵水物理熱1500 ℃以上,渣鐵流動性良好,爐缸活躍。 休風前備齊休風用料,提前取樣分析,保證有對應的成分入爐。

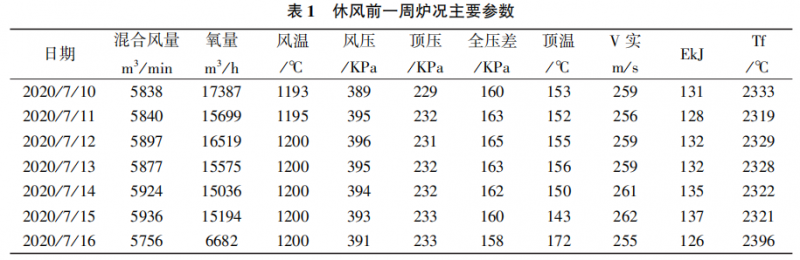

爐體作業區加強對冷卻設備的查漏,這是悶爐是否成功的關鍵,作業區跟蹤監控膨脹罐水位、軟水補水及爐頂煤氣中氫氣含量的變化情況,并對軟水系統、工業水系統安排查漏工作,確保高爐水系統無漏水點。7 月 16 日 12點前對 32個風口小套排查一遍,若發現漏水小套及時適當控水。 休風前通知泵房調整軟水系統進水溫度確保在休風時沒有冷卻設 備向爐內漏水。 高爐休風前一周具體參數見表1。

2 休風操作

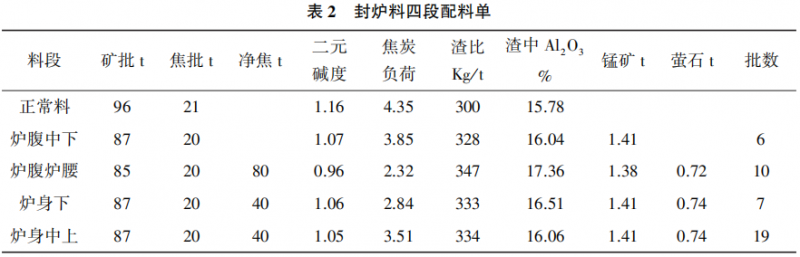

鑒于4號高爐自開爐來不到 4 年,沒有發現漏水冷板,高爐一直保持長周期穩定順行,為了縮短高爐溫時間,快速恢復爐況,此次封爐料負荷做了加重的嘗試,對封爐料的負荷和堿度進行認真計算,參照以往封爐經驗,對料段負荷進行了調整,爐腹中下料段的負荷達到 3.85,凈焦和輕料放在爐腹上部至爐身中部,爐身上部負荷加重到3.51。 凈焦量只有160噸,4段封爐料焦炭負荷達到了 3.39,休風料加入輔料錳礦、螢石、按渣比325kg /t、渣中(Al2O3)%< 16.5% 配料,上空焦時帶酸料調劑渣系,固定焦批20t左右,調整礦批85-87t,見表2。

這次封爐料的焦炭負荷達到3.39,減礦率只有26%,比以往封爐料的負荷都高,具有挑戰性,對復風后風溫、煤量的盡早利用提出了更高要求,休風維持正常的料制。

3 悶爐操作

7 月 16 日12:46 高爐休風,這次休風操作是為悶爐準備,爐體部分不作大的計劃檢修項目,經檢查沒有漏水的風口中、小套,經休風、爐頂點火后,直接安排人員拆卸直吹管,用炮泥堵嚴全部風口,用黃沙填充,再用黃油涂抹密封,熱風支管平法蘭用盲板封堵。

3.1 爐體保溫

休風前通知泵房調整軟水系統進水溫度,軟水進水溫度提到44℃左右,高爐休風期間,關死爐頂灑水截止閥及爐體氮氣總閥,爐頂灑水槍支管氮氣和進水閥門全部關閉、進水金屬軟管脫開,有效杜絕向爐內漏水。

悶爐期間爐體作業區要認真觀察軟水系統水位若發現異常及時組織排查,如果有小套漏水的要立即切斷工業水并將工業水進出水閥門關死,立即安排更換,如果發現冷卻壁破損,將漏水通道進出水閥門關閉(并確認閥門有效切斷),立即組織處理。

悶爐期間將十字測溫桿循環水量控 60% 左右。 爐體操作人員要實時跟蹤監控四根上升管的溫度變化,若發現異常,要及時匯報給高爐爐長并組織排查。

休風后5小時常壓泵組停一臺、增壓泵組停一臺。 本體軟水系統流量由 5000m3/h 減小到 3000m3/h 左右;7 月17 日 17:00爐底水量600m3/h 左 右減至 500m3/h。

悶爐期間四班2小時一次做好風口和盲板密封狀態的巡視和記錄工作,若發現異常及時向工長匯報;復風前6小時將軟水、工業水系統水量、水壓、進水溫調控到正常生產狀態。 這些措施確保了下部封堵的嚴密性,爐頂溫度緩慢降低,說明下部密封效果較好。

3.2 熱風爐保溫

為了保證風溫在復風后能充分利用,制定了《熱風爐燒爐保溫預案》,休風前,熱風爐燒爐按正常爐序燒爐,保證風溫要求。 休風12小時后,三座熱風爐進行保溫燒爐,將煙氣溫度燒至 380 ℃ ,保證拱頂溫度燒至1300 ℃ 以上,停止燒爐,進行悶爐。

由于熱風爐內襯采用硅磚拱頂,拱頂溫度最低 溫度不能低于900 ℃ ,因此熱風爐在高爐檢修期間 根據拱頂和爐箅子溫度實際情況進行燒爐和逆送風操作。

4 復風爐況恢復

復風堵8個風口,復風進風面積由0.417m2縮為 0.3105m2。 復風料負荷為4.0,料線為 2.5m, 悶爐4天,料線下降 1.7m。 復風時裝料制度與休 風料制相同。

4.1 風量快速恢復

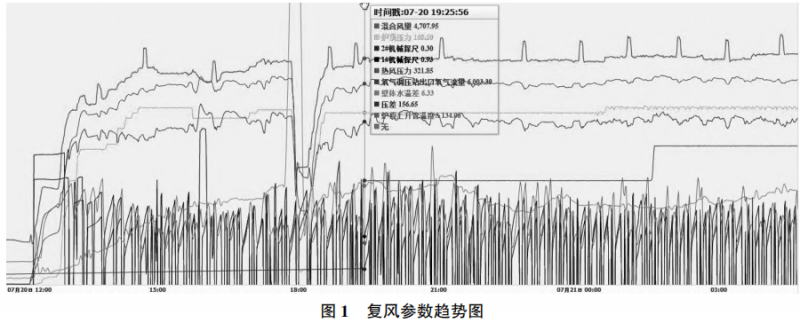

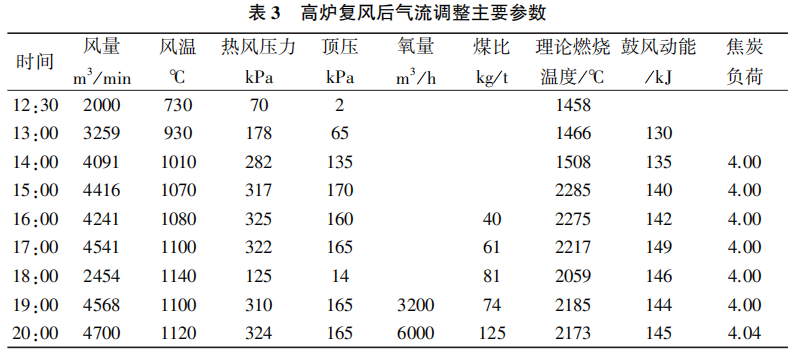

7 月20 日 12:13高爐復風,風量 2000m3/min,熱風壓力70kPa,30分鐘后煤氣取樣分析, CO>18%,O2≤0.8%,結果合格引煤氣。37分鐘料動,料線 2.52 m,高爐快速恢復風量,2小時后風量 恢復到正常風量的77%即 4500m3/min 水平,3小時后高爐開始噴煤,由于在17:40 ~ 18:34,供 4號高爐的高壓泵組 1號水泵故障,常壓水壓由 0.94 MPa 下降到0.35MPa ,導致高爐爐體水溫差急劇升高,高爐被迫慢風至118kPa。 19:25開始富氧6000m3/h,20:00高爐風量恢復到80% 即4730m3/ min。 由于在復風前供4 號高爐的大風機沒有 啟動成功,只有啟動備用風機,目前的風量已經達 到備用風機的最大保險風量了,高爐復風參數趨勢見圖1。

4.2 爐外操業

開爐成功的關鍵是爐前出鐵,一般情況下,進風總量達 160000—200000m3時打開鐵口,爐前已經做好應對各種情況的預案,鐵口預埋氧槍已經做好準備,復風后打開鐵口出現空噴,說明風口與鐵口是貫通的,沒有用氧槍。 渣鐵溝維護好后用煤氣 進行保溫,鐵口黃沙鋪好,主溝及渣溝作好沙壩,開口鉆頭選用 Ø70mm,如開口全鐵,使用撇渣器,鐵入罐;如果先來渣,渣進干渣坑,見鐵或來風堵口。 出鐵量如小于100t,溝清理干凈后立即組織出二 次鐵,鐵口深度按 3200mm控制,出鐵模式原則上采用單鐵口作業。 送風后2小時爐前開2號鐵口,鐵口空噴后堵口。 15:05打開4號鐵口出鐵,鐵水流動性良好, 清理好沙壩,吊起撇渣器前的閘板,鐵水直接過撇渣器,來渣后直接沖水渣,出鐵 116噸,爐前出鐵順利。

4.3 上下部參數及熱制度平衡

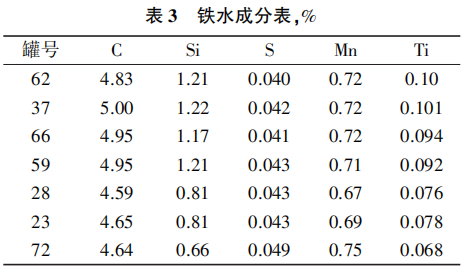

由于封爐料負荷偏重,復風后重負荷料很快到 達風口,爐溫控制的好壞直接影響恢復爐況的進 程。 熱風系統保溫較好,復風 1小時后,風溫就上 升到 1050 ℃ ,3小時后開始噴煤,風溫已經達到 1115 ℃水平,5 小時后富氧 6000 m3/h,確保了爐 缸熱量的穩定。 復風后前7罐鐵水成分見表 3。

從表中可以看出,復風后沒有出現鑄造鐵,最高[Si] 只有1.22%, 且逐步下降到合適水平, [Mn]在0.70%左右與開爐料核料結果基本一致,[S]含量在 0.043%水平,比預期較高,影響了高爐物理熱,在渣堿度平衡方面值得反思和改進,總體渣鐵流動性良好。

高爐按照正常檢修時爐況恢復,積極用風,快速捅風口,活躍爐缸,理論燃燒溫度控制在 2200℃ 左右,頂壓正常使用,鼓風動能保持在 140kJ 水平,變料模式不作調整,盡量保持原先煤氣流分布的穩定。 受備用風機影響,開爐后風量只能恢復到 4700m3/min水平,暫時保留4個堵風口,確保鼓 風動能和風口風速,21 日 4:44,大風機檢修好投入 使用,高爐逐步捅開風口加風,到 20:10,高爐捅開 26 號風口,開始全風操作。 高爐煤量、富氧恢復至正常水平。 復風后主要參數見表3。

5 結語

一般悶爐4天的高爐,封爐料的負荷在 3.0 以 下,復風后[ Si] 高,降爐溫過程長,容易出現熱難 行,影響了爐況快速恢復,這次封爐料負荷達到 3.39,復風時爐料負荷直接為 4.00,對高爐悶爐、開爐 操作提出了更高的要求。

高爐對悶爐方案多次討論,對各類突發事件做 好應急預案。 重點做好冷卻系統全面查漏、風口密封和爐體保溫。 復風后快速用風,精確計算休風料 到達的各段位置,風溫、煤量及時平衡。 工作重點放在爐前第一爐鐵,首次鐵出鐵順利,渣鐵流動性良好,投撇渣器、沖水渣。 高爐按正常爐況恢復,復風后 2小時 15分鐘風量恢復到正常風量的 77%,7小時高爐富氧,8小時備用風機全風操作(正常風量的 80%)。 這次高爐重負荷悶爐實踐,為以后可 能發生的悶爐操作提供了寶貴的經驗。

參考文獻

[1] 高海潮,黃發元,等.馬鋼煉鐵技術與管理[M].北京: 冶金工業出版社,2018.[2] 黃發元,等.高爐煉鐵生產典案例剖析[M]北京:冶金工業出版社,2019.

[3] 錢超.馬鋼 4000m3高爐強化冶煉實踐[J].安徽冶金科技職業學院學報,2014,4.