黃龍炎‚解珍健

(馬鋼企管部 安徽馬鞍山 243000)

摘 要:總結了一燒結廠豎爐球團生產以來提高生球質量的生產實踐‚對影響生球質量的原因進行了分析‚對生產異常情 況等因素進行了探討并提出解決對策‚針對3# 豎爐改造后球團產量的提高‚提出了幾點有利于造球質量穩定提高的建議。

關鍵詞:造球;質量;提高

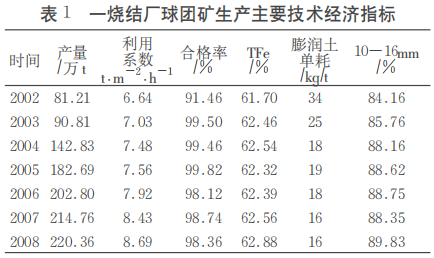

馬鋼公司在結構調整階段‚為淘汰落后燒結工藝‚利用部分存量資產進行了改造升級。其中重要的一項舉措是把馬鋼第一燒結廠由燒結生產工藝轉產豎爐球團生產工藝。至2001年開始‚一燒結廠經過六年的發展‚期間通過增添潤磨工藝‚多項設備技術改造等措施‚現已形成年產240萬 t 球團礦生產規模。該廠現有兩座10m2 和一座16.2m2豎爐生產線。其工藝流程主要包括:風力輸送膨潤土‚計算機全自動配料‚烘干混勻‚潤磨處理‚加水造球‚生球篩分‚干燥‚高溫焙燒‚鼓風冷卻‚成品球篩分‚產品直供2500m3 高爐。工藝控制采用遠程擴展 PLC 電控系統‚對配料、造球、豎爐焙燒及成品球系統進行邏輯連鎖控制。近幾年來‚一燒結廠通過“精心設計、精細管理、精確操作”‚球團礦產、質量得到了大幅提高‚主要經濟技術指標已達到全國同類企業先進行列(見表1)。

從表中可以看出‚球團礦質量指標及主要化學成分逐年提高‚特別是2008年的變化明顯。這主要是3# 爐投產后‚球團工藝與時俱進‚不斷完善‚其控制手段更趨完善‚工藝操作管理更加規范化的結果。

1 影響造球質量的因素

1.1 鐵精礦成球性能對造球的影響

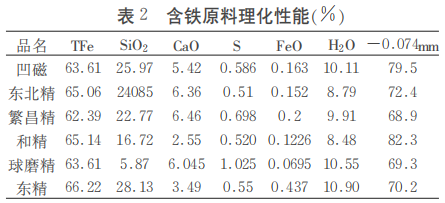

鐵精礦的顆粒大小及粒度組成和鐵精礦表面性能(比表面積)決定鐵精礦的成球性能‚直接影響 到造球效果和生球質量。精礦控度過粗一則要造成生球強度變差‚不利于球團焙燒過程的進行;二則要相應多配膨潤土‚導致球團礦品位下降‚一般要求鐵精礦-200目粒度含量要超過80%‚一燒結廠鐵精礦主要有凹精、東北精、和精等(見表2)。

由表2可以看出:凹磁-200目含量為79.5%‚東北精-200目含量為72.4%‚繁昌精-200目含量為68.9%‚和精-200目含量為82.3%‚球磨精-200目含量為69.3%‚東精-200目含量為70.2%。比較而言‚在六種鐵精礦中‚和精-200目含量最高‚凹磁、東北精次之‚繁昌精最低。只有和精達到了造球工藝對原料粒度的要求。

1.2 膨潤土對造球的影響

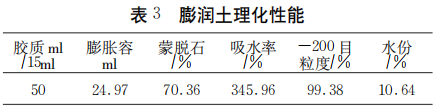

膨潤土是一種良好的粘結劑‚它能提高生球和干球的強度 膨潤土的主要成分是蒙脫石 其吸水性強并具有一定粘度‚配用后使鐵精礦間的結合力大大增加‚有利于鐵精礦的成球。在生產中‚膨潤土如用量過大‚則在造球過程中‚母球很難長大‚造成排料困難;膨潤土用量過小則母球不易形成‚且生球強度差‚粉末多不利于豎爐焙燒。故在造球生產中膨潤土應根據鐵精礦的不同有一個合適的配比用量。其化學成分及物理性能見表3。

由表3可以看出‚該膨潤土粒度較細‚-200目含量達99.38%;含水較高‚達10.64%;物理性能指標一般。由表3可以看出‚該膨潤土屬于一般的鈉基膨潤土

1.3 混合料水、分對造球的影響

混合料水分不穩直接影響到造球操作‚水分過高‚易造成母球相互連接‚導致生球球徑變大‚粒度發布不均勻‚工藝上難以控制。水分過低會導致造球水分很難跟上‚母球難長大‚生球強度變壞‚粉末多‚上料不均勻。

1.4 潤磨對造球的影響

潤磨預處理可以提高混合料細度‚增加鐵礦物表面活性和混合料塑性‚改善物料的成球性‚穩定造球作業‚提高生球強度。為了改善鐵精礦的成球性能‚一燒結廠于2003年10月2臺3200mm×5400mm 磨機投入使用‚單機磨料量達65t/h‚2006 年9月3號3# 磨機投產‚磨料達85t/h‚但在實際生產中一是磨機易堵料‚導致磨料量波動影響造球生球質量‚二是磨料在上料皮帶上存在偏析‚導致三座豎爐所對應的造球盤落下強度偏差大。

1.5 給料量對造球的影響

在造球生產中需要有穩定的給料量才能穩定造球‚給料量過大或過小‚均會影響造球粒級的波動。一燒結廠目前利用混合料礦槽和圓盤給料機穩定給料‚在實際生產中‚由于原料雜物較多‚易卡住下料口‚造成礦槽“堵料”“蓬料”等現象‚影響到造球的正常操作

1.6 造球盤參數。對造球的影響

礦 造球盤參數包括:傾角、邊高、轉速‚根據鐵精的成球性不同‚造球盤均有適宜的參數值‚參數選擇不適宜 均會影響造球的質量和產量 一般來說‚原料無重大變化時不必調整造球盤各參數。

1.7 人員素質對造球的影響

在造球操作中‚針對原料、水分、上料量等變化時‚應及時調整造球盤的給水量‚故造球工的業務 素質、責任心、操作水平的高低‚會對生球質量帶來較大影響。每個造球工個人素質‚責任心和操作技能不同‚對造球影響非常大‚一個不合格的造球工‚ 操作的造球盤‚生球粒級波動較大‚變盤次數多‚盤面穩定性差‚在造球出現異常情況下‚調整時間長‚ 再加上自身素質差‚責任心不夠強‚那么不可能把 球造好。

另外還有礦槽工操作不到位‚沒有按照標準化來操作‚就會造成礦槽空料或礦槽料偏析‚還 有的將來料雜物隨手扔到礦槽內‚這些都將制約造球。

2 采取的主要措施

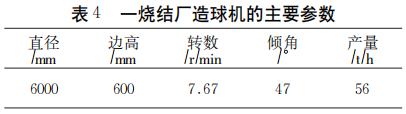

在實際生產中‚由于原料的供應和造球盤參數(見表4)不易調整‚我們對其他幾種影響因素相應采取了對策‚取得了不錯的效果。

2.1 穩定混合料水分

加大對烘干崗位的巡查力度和烘干水分合格 率的考核力度‚針對 Z1、S1皮帶下料漏斗堵料現象 安裝定時電振器‚保證烘干機進料順暢。針對人工 檢測烘干出料水分不準現象‚配套使用了 PT-3 型、紅外線、微波等混合料水分在線測量儀‚實時監 控混合料水分‚保障了混合料水分(6.5~7.5%)穩 定率到達98%以上‚滿足了造球需求。

2.2 增加潤磨量

三座10 m2 豎爐生產時‚理想的磨料比為 60%‚豎爐提高產能后‚潤磨系統維持現狀時‚磨料量只能達到40%‚遠遠不能滿足生產需要。我們對磨機篦板進行了改型‚兩端孔間隙由原來的45、30減少為40、25‚孔數量由原來6孔增加為7孔‚ 增加了開孔率‚減少了小鋼球堵塞磨機篦板現象‚ 磨料比在3#爐投產后又達到了60%以上‚從而使 三座豎爐所對應的造球盤生球落下強度基本符合要求(大于5次)。

2.3 穩定上料量

由于造球工藝要求上道工序必須穩定對上料量要求是最好始終維持在一定量范圍‚波動越小越好‚為了嚴格控制礦槽料量‚我們采取的主要方法是使礦槽料量1# ~4#礦槽保持1/3左右、5# 、6# 保 持2/3左右‚對礦槽出現的滿料、空料現象加大考核力度。同時在 Z2頭輪漏斗處加裝格欄‚以攔阻原料中雜物‚并且要求隨時檢查下料圓盤口情況‚ 定時清理圓盤下料口以保障下料的穩定和順暢。

2.4 合理配用膨潤土

添加膨潤土造球不僅能提高造球速度和生球的強度‚而且也能提高生球在干燥過程中的抗爆裂性‚但隨著膨潤土配比增加‚球團礦品位要相應下降‚故在生產中要限制膨潤土用量‚把其配比控制在一個合適范圍。為了減少膨潤土對造球的影響‚要求造球工隨時掌握膨潤土的配比情況‚及時反饋膨潤土的成球性能和穩定率‚每小時自檢生球落下強度(10個)‚發現異常及時匯報作業長‚以便迅速 調整

2.5 增上一臺造球機

3# 豎爐擴容改造后‚球團礦生產能力不斷提高‚3# 豎爐造球盤設計能力56t/h‚生產50t/h‚出 盤粉末較多‚3# 爐投產后‚單盤造球70t/h 左右‚高于造球盤設計能力‚不能滿足豎爐生產的需要。利用3# 豎爐造球機現有的廠房和上料運輸系統‚新建了一個混合料礦槽和一臺直徑為6m 的造球機一座‚使三座造球造球機生產能力達到160t/h‚確保生球質量穩定。

2.6 園輥篩改造

3# 豎爐改進后由于上料增大‚原有圓輥篩已不能滿足生產需要‚為了提高篩分效率‚將圓輥篩加寬300mm‚同時增設了大塊破碎系統‚大塊返回潤磨破碎后重新造球‚可以實現同時篩除<8mm 粉末和>20大塊‚提高了生球粒度合格率。

2.7 提高造球工的操作水平

通提過高對造球工工的開操展作適水應平性培訓‚使造球工認識到吸附水、薄膜水、毛細水、重力水在造球過程的特征及作用‚使他們對加水、加料方式有了更深的認識提供了理論依據‚通過技術比武、勞動競賽等各類活動‚提高了造球工的實際操作水平‚通過加大工藝檢查力度和生球的考核力度使造球工能夠嚴格自律‚通過造球質量攻關對造球盤補充水量和位置做了適當調整、擴大“成球區”滴水面積、增加“長球區”水量‚提高了生球質量。對造球盤12點刮刀加裝了導料桿、減少了大塊的產生等措施。使造球生球質量得到較大提高‚同時對增加球團礦產量提供了有力保障。

3效果

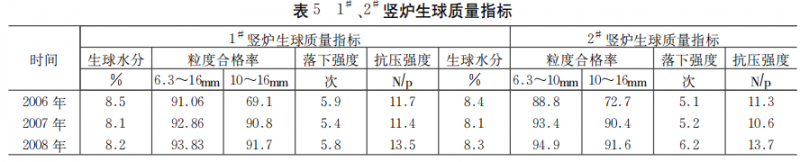

在采取了上述措施后造球生球質量有了明顯提高(見表5)‚為豎爐的穩產、高產奠定了基礎。也推動了一燒結廠球團生產技術和工藝管理水平更上一層樓‚更重要的是這些行之有效的措施正逐漸完善固定下來表5 1# 、2# 豎爐生球質量指標 ‚形成了標準化的作業模式。

4 結語

鐵精礦成球性能、膨潤土、混合料水分、潤磨、給料量、造球盤參數、人員素質是影響生球質量的主要因素‚通過探討‚有針對性采取了提高生球質量的有效措施‚生球質量有了明顯提高。

參考文獻

[1] 葉匡吾?關于我國球團礦質量問題的探討[J]?燒結球團?2005?5

[2] 張宗華‚解珍健‚王富生‚節永烈?馬鋼162m2 豎爐的優化設計及配套系統攻關改造 [J]?燒結球團‚2008?1

[3] 傅菊英‚朱德慶?鐵礦氧化球團基本原理、工藝及設備[M]?長沙:中南大學出版社‚2005