李宗國 董金峰 王 輝 張增祥

(萊蕪鋼鐵集團魯南礦業有限公司,山東 臨沂 276421)

摘要: 介紹了氣力輸送在魯南礦業球團生產線的方案設計及設備選型,闡述了實際應用中常見故障,譬如管道堵塞、管道磨損、倉泵欠壓、除塵器冒灰等及故障的處理方法、注意事項、系統改造。

關鍵詞: 氣力輸送; 球團生產線; 管道堵塞; 管道磨損; 倉泵欠壓

0 引言

萊鋼集團魯南礦業公司球團廠始建于 2003年 4 月,是國內首條 60 萬 t /a 鏈篦機 - 回轉窯- 環冷機氧化球團生產線。球團廠的除塵灰輸灰系統最初采用的是機械輸送,由鏈篦機下的 4條深埋刮板機、電除塵器下的除塵系統組成的輸送系統,將灰塵輸送至造球緩沖倉。由于設備自身密封性能差,物料在輸送過程中出現粉塵泄漏,易造成環境二次污染,不能達到超低排放標準要求。隨著國家對環保標準的逐步提高,需要對原有輸灰系統進行改造。

1 魯南球團生產線應用氣力輸送的原因

1. 1 設備故障率高、維修難度大

原除塵灰輸灰系統所采用的刮板機輸送方式,存在設備故障率高、維修難度大等缺陷, 且由于其刮板與鏈節采用滑動摩擦方式運輸,造成備件損耗大,生產成本高。靜電除塵的除塵系統由 6 套放灰閥、6 套加濕器、4 條皮帶組成,采用水濕降塵法,設備易銹蝕、易 老 化,造成設備故障率高,備件損耗大。

1. 2 漏灰點多、粉塵大、勞動強度高

原除塵灰排灰系統設備自身缺陷多,漏灰點多。經技術人員現場跟蹤測試,年漏灰量約10 000 t,既造成環境二次揚塵污染,又造成礦粉損失,且經常對設備、現場漏灰進行清理, 增加了崗位勞動強度。

1. 3 影響造球質量

除塵灰排灰系統的除塵灰原設計直接由輸送皮帶輸送至造球系統的緩沖倉,除塵灰親水性差,無法與混合料混合均勻,難成球,且除塵灰灰量不穩定,使得造球工無法穩定調整, 造成成球質量下降,生球表層粘有粉料,生球強度低,生球易破碎、粉末多。

為徹底解決揚塵泄漏污染問題,通過多方案探討研究對比,決定采用氣力輸送方案。其工作原理是利用氣流的能量,在密閉管道內沿氣流方向輸送顆粒狀物料,是流態化技術的一種具體應用,具有結構簡單,操作方便,輸送安全可靠,密封性能好等優點。

2 魯南球團生產線氣力輸送設計方案

2. 1 方案設計

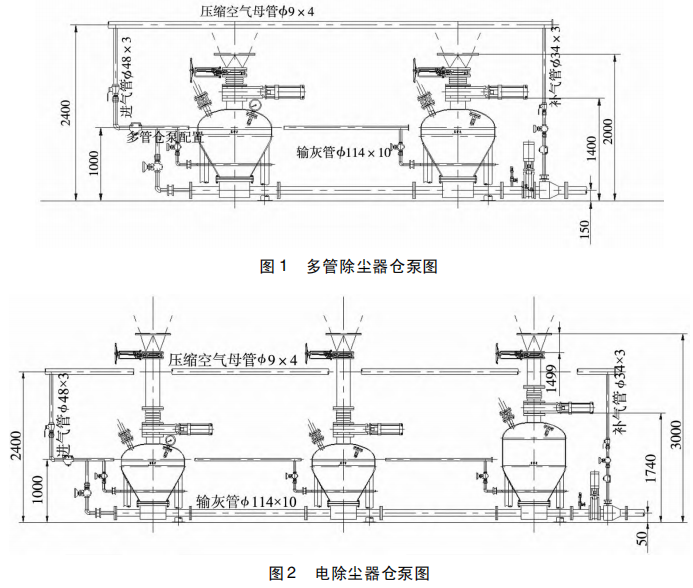

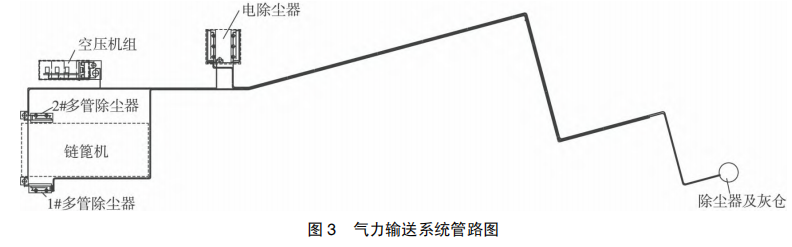

多管除塵器下兩個灰斗各設置 0. 5 m3 倉泵,輸送能力 2 t /h,為一個輸送單元,共兩套,為A 組、B 組,見圖 1。電除塵 6 個灰斗,1#、2#、3# 灰斗為一個輸送單元,1#灰斗設置 0. 75 m3 倉泵,2#、3# 灰斗設置 0. 5 m3 倉泵,輸送能力 3 t /h,為 C 組; 4#、5#、6# 灰斗為一個輸送單元,4# 灰斗設置 0. 75 m3 倉泵,5#、6# 灰斗設置 0. 5m3 倉泵,輸送能力 3 t /h,為 D 組,見圖 2。

各線灰處理系統各自獨立,互不影響。氣力輸送系統所需的壓縮空氣及儀表用氣均由全廠空壓機站提供,設置沿程助吹。氣力輸送系統中氣動閥門 ( 包括進料閥、出料閥、平衡閥) 采用雙插板閥。氣力輸送系統中閥門采用耐磨的材料和工藝,閥門本體使用壽命大于 20 000 h,其密封件使用壽命大于8 000h。

倉泵在每個灰斗下安裝一臺,其出力必須和氣力輸送系統要求的出力相適應,并保證在工作溫度下安全可靠的工作,使用壽命應不小于 8 000 h。倉泵進料閥和出料閥密封保證在輸送過程中壓縮空氣不會泄露。

2. 2 管道及附件

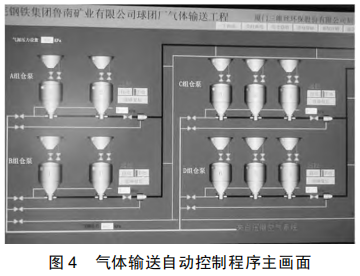

原設計輸灰管道長度 350 m,彎頭數量 9個。氣力輸灰管道和壓力輸送裝置排氣平衡管道采用 DN100,壁厚 10 mm 的普通 20# 鋼無縫鋼管,見圖 3。

輸送壓縮空氣管道采用普通無縫鋼管,儀表用壓縮空氣管道采用不銹鋼管道。氣力輸灰管道彎頭采用耐磨彎頭,耐磨彎頭彎曲半徑不小于管道直徑的 5 倍,彎頭進出口加耐磨直管段。

粉塵接收倉倉頂部設置一臺脈沖袋式除塵器,輸送空氣經倉頂除塵器除去除塵灰后排至大氣,除塵器配置脈沖反吹系統,可以自動清潔粘附在濾袋上的粉料,脈沖反吹的時間可調,反吹頻率可調。配料室處的粉塵接收倉頂部為此管線配置一臺終端箱,對進入接收倉的物料進行緩沖、減速。除塵灰進入配料室,再由強力混合機混合后參與造球。

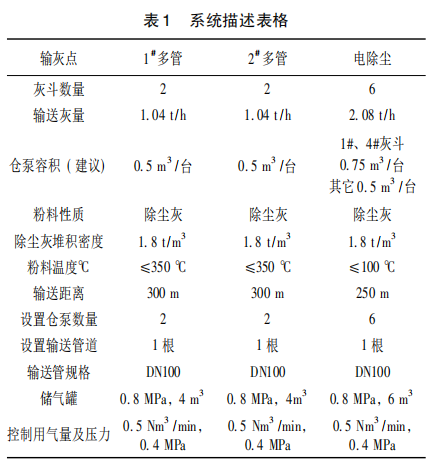

2. 3 控制系統整體描述

除塵灰氣力輸送系統采用 PLC 實現對輸送系統、設備的監視、操作與控制,并確保其正常、可靠運行。控制系統的設計將能實現工作人員在電腦上可觀測到所有除塵灰輸送的全過程,保證整套輸送系統可靠運行,并能保證系統的輸送 能 力。氣力輸灰的全部熱工信號進PLC 顯示和控制,所有電氣設備能實現就地、遠程控制及顯示,見圖 4。

控制方式,即系統有兩種控制方式: 自動控制與就地手動控制。正常情況下按自動控制方式考慮。

3 魯南球團生產線氣力輸送項目運行效果及存在問題

3. 1 運行效果

原除塵排灰系統改為氣力輸送系統項目,于 2019 年 5 月 5 日實施改造,5 月 31 日改造完成,調試運行了 3 個月,調試完畢后獨自操作運行至 2020 年 9 月份。從總體運行看,收塵倉泵系統自動輸灰運行良好,主體設備運行可靠,基本達到預期設計效果。

3. 2 存在問題

氣力輸送系統項目改造后,經過 13 個月的運行實踐,由于輸灰管路設計和員工操作不熟練,該項目主要存在輸灰管道易堵塞,頻繁組織人力疏通管道,倉泵欠壓,輸灰管道磨損快,除塵器、灰倉冒灰等問題,加大了檢修人員的勞動強度,給生產穩定運行造成影響。

4 針對氣力輸送存在問題的改進措施

4. 1 管道堵塞的改進措施

4. 1. 1 調整倉泵進料時間

倉泵進料時間從電腦程序上設定,不是一成不變的,應根據系統工藝狀況調節進料時間, 系統內粉塵較多時縮短進料時間,粉塵較少時延長進料時間,調整不及時將導致倉泵內物料過多堵塞。

4. 1. 2 調整輸送壓力

輸送壓力不夠將造成粉塵在管道輸送中途沉降造成堵管,應經常檢查氣路有無漏氣點,檢查各閥門是否有磨損漏氣現象,輸灰管道是否磨損漏氣,操作人員手動操作過程中是否壓力達到要求后才輸灰。

4. 1. 3 改進自動控制程序

運行初期因自動控制程序編寫存在問題,導致自動控制程序經常出錯,定時輸灰停止, 下料過多導致堵管,經與廠家溝通協調改進自動控制程序后,問題得以解決,自動控制用電腦要定時維護升級,防止卡頓。

4. 1. 4 優化崗位人員操作方式

因為焊補管道時間較長,灰倉內積料太多,控制方式不能立即選擇自動控制,選擇自動控制將導致進入倉泵內的物料太多,必然堵管,因此需要操作人員手動放灰,人工操作存在手動放灰次數多、間隔短,操作人員稍有疏忽也會造成堵管,操作人員需注意力高度集中,并且具有豐富的操作實踐經驗。

4. 1. 5 防止倉泵內進入雜物

多管除塵器及靜電除塵器內部,在檢修期間易掉落電焊條等雜物,有時生產運行周期過長,存在耐火材料及其他金屬件掉落倉泵內部的現象,在輸灰管道彎頭處卡住,導致管道堵塞。

4. 1. 6 經常維護、保養壓力變送器,確保輸灰壓力

由于環境差導致壓力變送器性能下降或者壓力變送器本身質量問題,導致壓力變送器測量不準確,實際壓力達不到設定的輸灰壓力,導致粉塵在輸灰管道中途沉降過多堵塞管道。

4. 2 輸灰管道磨損的改進措施

鐵精粉密度大、顆粒堅硬,沖刷力強,對管道磨損極為嚴重,給生產組織和現場環境造成不利影響。為此,經過考察和反復論證、探討,先后對氣力輸送系統進行了 3 次改進。

4. 2. 1 減少共用管道數量

原設計 A 組、B 組共用一根 DN100 輸送管道,除塵灰輸送次數多,磨損大,管道泄漏頻繁。經現場跟蹤和論證,把 A 組和 B 組各用一根 DN100 輸灰管道進行輸灰,改造后減少了輸灰次數,減輕了管道磨損,延長了管道使用壽命,效果明顯。

4. 2. 2 減少管道長度及彎頭數量

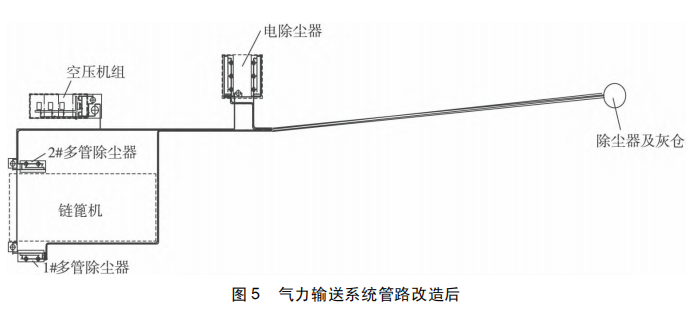

針對原設計管道長、彎頭多,造成磨損泄漏點多、易堵塞。現改為輸灰管道由 350 m 縮短到200 m,管道長度減少了 150 m,彎頭數量由原來的 9 個改造為 5 個,減少了 4 個,見圖 5。

4. 2. 3 提高管道及彎頭的耐磨性

原設計的輸灰管道和彎頭材質采用普通鋼,改造后采用高鉻合金鋼耐磨材料制成的管道以及陶瓷內襯彎頭,同時彎頭加耐磨背包,在彎頭附近 2 m 內的管道也采用陶瓷內襯管道,改造后其壽命比原材質提高 3 倍。

4. 3 倉泵欠壓故障的改進措施

倉泵出現欠壓也是使用過程中經常出現的問題,倉泵欠壓易導致氣力輸送系統自動輸灰出現異常,如發現不及時,灰倉內積灰過多造成管道堵塞,電除塵陰、陽極板短路跳閘等一系列故障。

1) 及時更換各氣動閥門軟管及倉泵底部流化氣管防止漏氣。

2) 強化現場衛生管理,防止粉塵過多影響壓力變送器精度。

3) 按時維護保養空壓機,更換潤滑油及濾芯、濾網清理,保持空壓機房通風效果良好, 防止空壓機溫度過高跳閘。

4) 各儲氣罐定時排水,防止氣路中壓縮空氣水分大導致電氣元件失靈或者造成現場操作箱電磁閥故障。

5) 冬季加強油水分離器的保溫,防止油水分離器凍壞。

6) 防止多管除塵器及電除塵器在檢修期間遺留廢舊螺栓、螺母等雜物,造成進料閥被雜物卡住。

5 結語

2019 年 4 月對除塵灰輸灰系統實施了氣力輸送改造,2021 年 5 月通過了國家超低排放驗收,達到了國家超低排放標準。通過對氣力輸送系統近兩年的探索、實踐與改造,氣力輸送系統設備運行穩定,達到了改造后的預期效果。效果包括杜絕了灰塵的二次污染,改善了工作環境,達到無組織超低排放要求; 降低備件費用和維護成本,減輕了勞動強度,年節約備件費用約 10 萬元; 改善了造球質量,減輕了對生球強度和生球質量的影響,穩定了生產工藝。