柴 強, 付俊生, 李志偉, 司力功, 付林林

(安鋼集團永通球墨鑄鐵管有限責任公司, 河南 安陽 455133)

摘 要:利用燒結(jié)礦低溫余熱,降低并穩(wěn)定焦炭水分,減少高爐爐況波動;降低煤氣系統(tǒng)水分,減緩了水汽對煤氣系統(tǒng)設(shè)備的影響,提高煙氣余熱、煤氣熱值及高爐余壓等二次能源的利用率和綜合節(jié)能效果。利用熱風爐煙氣余熱烘干焦炭與燒結(jié)礦余熱烘干焦炭的方式對比。

關(guān)鍵詞:燒結(jié)礦余熱;焦炭烘干;煤氣水分

永通球墨鑄鐵管有限責任公司(以下簡稱永通公司)開展節(jié)能降耗工作,相繼采取各種措施。率先應(yīng)用先進的節(jié)能技術(shù)裝備,即 BPRT 裝置(高爐鼓風機和高爐煤氣余壓透平發(fā)電裝置同軸系的高爐能量回收裝置)將高爐鼓風機和高爐煤氣余壓回收透平串聯(lián)在同一根軸系上,避免能量轉(zhuǎn)換的損失環(huán)節(jié),最大限度地回收高爐煤氣能量。安裝空氣煤氣雙預(yù)熱器,使用熱風爐燒爐的煙氣余熱,提高熱風溫度,同時供噴煤煙氣爐干燥煤粉,還將 100~150 ℃燒結(jié)礦和球團礦入爐,深入挖掘節(jié)能途徑,提高綜合節(jié)能效果。

1 概況

回收利用燒結(jié)礦余熱,也是一項節(jié)能降耗途徑。燒結(jié)礦從機尾卸下時,平均溫度達 750~800 ℃,經(jīng)風機冷卻和除塵器除塵后,排放煙氣溫度有 160 ℃左右。大多數(shù)企業(yè)沒有燒結(jié)余熱回收裝置,主要是因為燒結(jié)工序提供的廢氣溫度波動大,汽輪機運行不穩(wěn)定,目前沒有得到推廣和普及。

永通公司高爐用的焦炭主要是外購水熄焦,由于市場供應(yīng)、焦炭存儲和生產(chǎn)工藝等多方面的限制,入爐焦炭焦丁含水量高,粉末較多,水分波動大。進入高爐后,使高爐料柱透氣性變差,惡化料柱的透氣性,不利于爐況穩(wěn)定順行。冬季焦丁倉凍結(jié),導(dǎo)致無法配加,影響入爐焦比。為進一步降低能耗,合理利用燒結(jié)礦余熱,對入爐焦炭進行烘干,有效降低焦炭含水量,強化冶煉措施,奠定精料基礎(chǔ),使煉鐵生產(chǎn)穩(wěn)定。

2 燒結(jié)礦余熱烘干焦炭

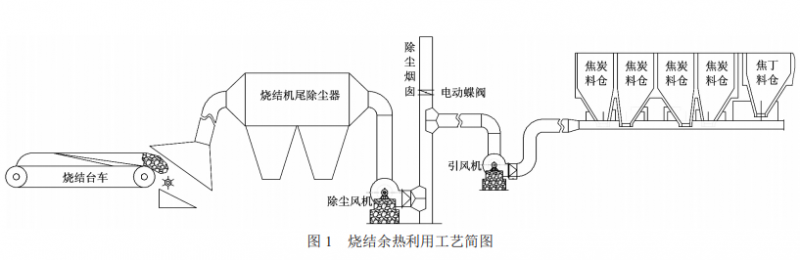

永通公司根據(jù)現(xiàn)有條件,在燒結(jié)機除塵器鋼結(jié)構(gòu)煙囪上部加電動蝶閥,下部開口接旁通管道到高爐料倉。在管線中加裝引風機,將燒結(jié)機尾的熱煙氣引至高爐的料倉,達到料倉物料烘干的目的(見下頁圖 1)。對各料倉錐體中下部,破除料倉開孔處混凝土,保留原鋼筋分布,做防腐蝕處理,內(nèi)倉壁用不銹鋼網(wǎng)及護板,防止焦炭直接磨損料倉鋼筋。為平衡每個料倉的進風量和焦炭烘干均勻程度,各進風支管加裝簡易風量調(diào)節(jié)閥來調(diào)節(jié)。

采用料倉三面開孔做通風口,利用倉壁的斜面布置通風方向,有效擴大熱風在料倉錐體內(nèi)分布。料倉錐面較緩處,焦炭下行速度慢,停留時間較長,烘干效果好,益于水分的蒸發(fā);料倉錐面較陡處,焦炭下行速度較其他三面快,烘干效果較差,其外部結(jié)構(gòu)也不利于直徑較大的管道布置;在保證料倉本身強度的前提下,將熱風進風口下移,使進風最大程度的覆蓋水平截面,集中熱源烘干此處焦炭,保證下行焦炭水分有效蒸發(fā)和焦粉的篩分。

3 烘干焦炭降入爐水分

降低排煙熱損失和回收煙氣余熱的技術(shù)進展不快,而熱燒結(jié)礦余熱回收發(fā)電,要求高爐和燒結(jié)生產(chǎn)要穩(wěn)定,供應(yīng)的余熱、余能要連續(xù)并高品質(zhì),但投入成本高,見效小,經(jīng)濟價值不高。立足永通公司實際,直接利用燒結(jié)礦的低溫余熱,烘干入爐焦炭,降低并穩(wěn)定焦炭水分,以便配料準確,減少高爐爐況波動,又使系統(tǒng)煤氣熱值效率提高。

3.1 穩(wěn)定焦炭含水量,減少焦炭焦粉

焦炭水分高,且波動較大,特別是雨季,焦炭含水量甚至達到飽和狀態(tài)。由于焦炭的多孔結(jié)構(gòu),易吸附潮濕空氣中的水分,受當?shù)刈匀惶鞖夂蜌夂钭兓绊懀一炇胰臃治龅淖鞣ㄖ芷陂L,代表性差,使得焦炭含水量很難準確。高爐計算用量以干焦為準,水分波動大,入爐量不準,焦炭水分波動給高爐爐溫帶來波動,從而引起爐況波動,而焦炭含水量每提高 1%,煉鐵焦比上升 1.0%~1.3%,造成焦炭的浪費。

焦炭由焦爐到高爐,經(jīng)過運輸、裝卸、倒運等過程,必然增加小塊焦和焦粉的質(zhì)量分數(shù)。加之焦炭和焦丁含水量過高,使大量的焦粉黏附在焦塊上,導(dǎo)致焦粉很難篩分出來,使大量焦粉進入高爐惡化料柱的透氣性,導(dǎo)致風量萎縮,影響煤氣流分布,使高爐難以穩(wěn)定順行。

3.2 提高煤氣發(fā)熱值,減少能源消耗

焦炭含水量高,進入高爐直接蒸發(fā),以氣態(tài)存在于煤氣系統(tǒng)。高爐煤氣除用來燒熱風爐以外,還供加熱爐退火、燒鍋爐發(fā)電和其他工藝生產(chǎn)需要。煤氣含水燃燒時消耗熱量,使煤氣的發(fā)熱值降低。機械水分每上升 1 %,理論燃燒溫度下降 13 ℃,飽和水分每降低 1 %(約 8 g/m3 ),理論燃燒溫度升高約 8.5 ℃[1]。

制約燒熱風爐的理論燃燒溫度的升高,影響高爐風溫水平的進一步提高,使煤氣用戶的煤氣發(fā)熱值降低,造成能源的浪費,也使煤氣系統(tǒng)管網(wǎng)不平衡,增加了空燃煤氣的浪費。

3.3 減緩對煤氣系統(tǒng)設(shè)備的不利影響

通過焦炭烘干,減少入爐水分,提高煤氣余壓利用率,同時延長設(shè)備檢修周期,提高節(jié)電功率。

1)對高爐均壓的影響。高爐爐頂溫度一般在200 ℃左右,爐料進入高爐之后,由于上升煤氣流的加熱作用,游離水首先開始蒸發(fā)。高爐爐頂上的水分都會以蒸汽的形式存在于煤氣中,只要溫度高于100 ℃,煤氣中的水分都是以飽和狀態(tài)存在。爐頂溫度降低使煤氣體積縮小,降低煤氣流速。均壓管道位于高爐頂端外部,沿高爐下降管過重力除塵器至荒煤氣管道布置,當高溫含塵煤氣經(jīng)管道均壓,壓差減小,煤氣爐塵速度降低;溫差較大時,高爐煤氣中的飽和水就會析出變?yōu)闄C械水,加之高爐原料成分變化而產(chǎn)生的酸性氣體相互作用,在均壓管道壁發(fā)生粘結(jié),塵垢逐步累積,使水平均壓管道內(nèi)徑變小,造成均壓不暢現(xiàn)象,直接影響高爐正常生產(chǎn),冬季會更明顯。

2)對透平膨脹機的影響。高爐煤氣經(jīng)重力除塵和干除塵后,大部分灰塵得以去除,含塵量有效控制在 5 mg/m3 以內(nèi)。凈煤氣還含有一定量的飄塵、水汽、油霧、酸性氣體,進 BPRT 機組的透平膨脹機做功,煤氣溫度、流速、壓力等下降,酸性氣體溶解在凝結(jié)水中,在葉片表面形成一層酸性水膜,對葉片表面腐蝕,光滑度急劇降低,油污物、粉塵等附著在葉片上;煤氣中的一些微量成分以結(jié)晶態(tài)析出,形成各種無機鹽類,附著在金屬表面形成積鹽層;煤氣中小顆粒飄塵、鹽晶體等自身會帶有電荷,相互作用形成較大的帶電顆粒,最終能附著在裝置的動靜葉片上,形成堅固的塵垢,影響裝置穩(wěn)定運行。由于積垢不均勻或運行中部分脫離,裝置動態(tài)平衡被破壞,主軸振動值不斷增大,自動保護停機,導(dǎo)致節(jié)電功率降低。

4 焦炭烘干分析對比

4.1 烘干前后對比

焦炭烘干前,一般焦炭的含水量達到 8%~10%,焦丁的含水量在 15%~20%以上。通常高爐工長為了生產(chǎn)順行,往往多補焦炭,造成爐溫劇烈波動。部分高爐應(yīng)用中子測水裝置,連續(xù)測定焦炭水分,通過微機自動計算干焦重量,稱量裝置依此結(jié)果計量焦炭入爐,自動補償盈虧,消除水分波動造成的爐況不穩(wěn)。這是一種應(yīng)用精度高,穩(wěn)定性好的連續(xù)測量方法,雖然可保持準確無誤,但水分進入煤氣系統(tǒng)內(nèi)。濕法熄焦,因噴水、灑水條件和焦炭粒度不同,焦炭水分高且不穩(wěn)定,焦炭的塊狀多孔結(jié)構(gòu)增加了水分連續(xù)測量的難度,有必要定期進行取樣化驗校對。

對使用干熄焦,未應(yīng)用中子測水裝置的高爐,由于運輸和貯存過程中焦炭吸收大氣中的水分,一般露天存放焦炭,水分不可避免升高和波動,尤其是在南方更明顯。

焦炭烘干后,入爐焦炭水分從 8.5%降低到5.0%以下,尤其是在雨季和冬季更明顯;同時,直接降低了煤氣系統(tǒng)水分。

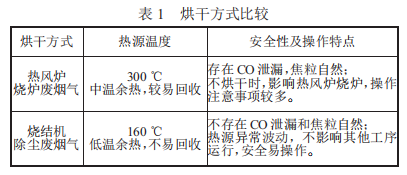

4.2 烘干方式比較(見表 1)

游離水存在于焦炭的表面和空隙里,蒸發(fā)的理論溫度是 100 ℃,要使爐料中料塊內(nèi)部也達到 100℃,一般表面溫度需要到 120 ℃;對大塊來說,需要更高的溫度,甚至要達到 200 ℃,游離水才能全部蒸發(fā)掉[2]。

熱風爐廢煙氣對焦炭進行烘干,煙氣溫度一般為 300 ℃左右,屬中溫較易回收利用余熱。若熱風爐燒爐操作不正常,一氧化碳不充分燃燒,易發(fā)生泄漏,造成煤氣中毒事故。長時間通入廢氣預(yù)熱烘干焦倉內(nèi)焦炭或粒煤,使焦倉內(nèi)部溫度較高,在自然通風狀態(tài)下會發(fā)生自燃。焦炭水分較低時,不需使用煙道廢氣預(yù)熱烘干時,煙道閘板必須在停風機前打開,以免引風機停后閘板未開,影響熱風爐燒爐[3]。

燒結(jié)機尾除塵煙氣對焦炭進行烘干,煙氣溫度一般為 160 ℃左右,屬低溫不易回收余熱,做為干燥氣對焦炭烘干已足夠。通過安裝引風機,保證進入料倉流量穩(wěn)定;經(jīng)運行監(jiān)控測量,各料倉入口風溫保持在 120 ℃左右,烘干篩分效果明顯。由于保證了各料倉的通風面積和流量,焦炭又是間歇下料,燒結(jié)機異常情況下波動時,也可保證烘干和篩分效果,不影響其它工序運行,安全易操作。

5 結(jié)語

利用燒結(jié)帶冷機機尾余熱進行焦炭烘干,減少系統(tǒng)水分,降低燃料消耗。既利用了鋼鐵生產(chǎn)過程中很少回收的低溫余熱,提高煤氣的熱效率,又滿足了生產(chǎn)工藝要求,獲得顯著的綜合節(jié)能效果,具有良好的社會和經(jīng)濟效益。

參考文獻

[1] 王保國,曹軍奎,高永中,等.煉鐵過程中水分的測量與控制[J].煉鐵,2007(3):23- 25.

[2] 王筱留.高爐生產(chǎn)知識問答[M].北京:冶金工業(yè)出版社, 2001.

[3] 金秀璋,劉暢,劉振宇,等.焦炭烘干與熱風爐廢煙氣余熱利用[J].煉鐵,2004(3):52.