梁南山

(漣源鋼鐵集團有限公司 湖南婁底 417009)

摘 要:結合三座高爐大中修后的銅冷卻壁狀況,指出漣鋼8號高爐銅冷卻壁過早破損的根本原因是沒有形成牢固的粘附物保護層。并分別從受力、設計、布料、操作、有害元素等方面對銅冷卻破損的影響進行了探討。提出了一些防止銅冷卻壁破損的對策。

關鍵詞:高爐;銅冷卻壁;破損

1 前言

漣鋼8號高爐有效容積2800m3,由首鋼國際工程技術有限公司總包承建,于2011年初開始籌建,2013年3月23日開爐投產。8號高爐冷卻壁在開爐后的最初幾年中沒有出現過水管損壞的情況。在2016年8月1號鐵口處第三段冷卻壁最先損壞了一根水管。但伴隨著高爐冶煉的強化,自2020年7月開始出現了冷卻壁水管頻繁破損的情況,判斷大多為銅冷卻壁水管破損。2020年12月中修停爐前累計已查出損壞水管15根。八號高爐中修之前的冷卻壁水管損壞記錄情況見表1。

表1 漣鋼8號高爐中修前冷卻壁水管損壞記錄

|

8高爐冷卻壁破損處理記錄 |

||||

|

檢查日期 |

段數 |

管號 |

處理 |

二次處理 |

|

2016.8.26 |

3 |

1 |

改工業水開路 |

|

|

2020.7.18 |

7 |

135 |

改工業水開路 |

8.28灌漿 |

|

2020.9.18 |

7 |

133 |

改工業水開路 |

10.28灌漿 |

|

2020.10.9 |

7 |

127 |

改工業水開路 |

10.28灌漿 |

|

2020.10.13 |

7 |

126 |

改工業水開路 |

10.28灌漿 |

|

2020.10.17 |

7 |

131 |

改工業水開路 |

10.28灌漿 |

|

2020.10.23 |

7 |

148 |

改工業水開路 |

10.28灌漿 |

|

2020.10.25 |

6 |

156 |

改工業水開路 |

11.3灌漿 |

|

2020.10.28 |

6 |

157 |

改工業水開路 |

11.3灌漿 |

|

2020.10.28 |

7 |

130 |

改工業水開路 |

|

|

2020.11.2 |

6 |

149 |

改工業水開路 |

11.3灌漿 |

|

2020.11.5 |

7 |

149 |

改工業水開路 |

12.2灌漿 |

|

2020.11.24 |

6 |

52 |

改工業水開路 |

12.2灌漿 |

|

2020.11.26 |

7 |

132 |

改工業水開路 |

12.2灌漿 |

|

2020.12.1 |

7 |

204 |

改工業水開路 |

12.2灌漿 |

2 銅冷卻壁破損狀況

從停爐后的爐內狀況來看,漣鋼8號高爐銅冷卻壁的損壞情況較為嚴重。特別是第7段銅冷卻壁,大部已不見燕尾槽,差不多已成光面。多數只有上部還保留有4-5條槽的痕跡,少部分冷卻孔道都已露出。第8、9段銅冷卻壁雖然大多保留有燕尾槽的痕跡,但也可見槽的深度已經很小,局部已經蝕損成了平面。第6段銅冷卻壁的上半部分基本已蝕損成了平面,下半部分尚可見燕尾槽,離轉折處以上越遠,燕尾槽的蝕損也就越厲害,轉折處以下的燕尾槽還保留得比較完好。燕尾槽內已沒有噴涂料,而是被金屬或非金屬粘附物充填著。從銅冷卻壁的損壞情況來看,絕大多數看起來是磨損的跡象,只有2塊銅冷卻壁表現為熔損的狀態。

漣鋼8號高爐銅冷卻壁的設計厚度為125mm,燕尾槽設計深度為35mm。從拆換下來的銅冷卻壁損壞程度來看,7段銅冷卻壁絕大多數磨損最嚴重的部位在中段,大多數殘余厚度僅剩60-65mm,亦即蝕損了60-65mm厚。少部分甚至已露出冷卻水孔道。而保留有部分燕尾槽的部分殘余厚度多在100-120mm之間。

而熔損的第7段銅卻壁熔損最大的也是中部。邊上一根水管掐斷了水的銅冷卻壁熔出了一個寬約150mm長約800mm的缺口,缺口處爐殼已僅靠銅冷卻壁后的硅熔膠自流澆注料來保護了。缺口處的殘余銅壁厚度極薄,熔損表面為鐵銹似的紅色及黃色粘附物。

3 銅冷卻壁破損時間判斷

漣鋼8號高爐銅冷卻壁為第6、7、8、9段,前面各設有8個測溫熱電偶,后面各設有4個測溫熱電偶。在這些測溫點都還比較正常。

從漣鋼8號高爐銅冷卻壁溫度的整體變化來看,表現為開爐后至2013年8月前整體溫度較低,開爐半年即2013年9月后急劇升高,在較高溫度下運行半年左右時間即至2014年2月后開始下降。隨后銅冷卻壁壁溫度保持在一定的區間內反復波動,只是在2020年10月出現頻繁破損后,破損段的銅冷卻壁溫度才表現為顯著升高(見圖1)。

圖1漣鋼8號高爐各段銅冷卻壁平均溫度變化

另外從4段銅冷卻壁的溫度差異來看,爐腹第6段銅冷卻壁溫度始終都是最低的,而溫度最高的銅冷卻壁在2017年6月之前都是第9段,而2018年5月之后則變成了第7段。

由于銅冷卻壁上渣皮脫落后結渣很快,僅僅根據銅冷卻壁平均溫度的變化較難準確判別銅冷卻壁上噴涂料及壁體蝕損的時間點。為此,特對銅冷卻壁每日小時級溫度數據的標準差進行統計,再對每日標準差的平均值進行統計,這樣可以較為準確地反映銅冷卻壁溫度變化的幅度(見圖2)。

圖2漣鋼8號高爐各段銅冷卻壁溫度平均標準差的變化

再結合壁體溫度,綜合判斷:在開爐初期,高爐銅冷卻壁受到噴涂料的保護,銅冷卻壁溫度相對較低,波動也不大。銅冷卻壁上的噴涂料大約保持了6-9個月的時間,在2013年12月左右已基本消失,其中位置最上的第9段噴涂料最早消失。失去噴涂料保護的銅冷卻壁溫度較高且波動也很大。在經歷幾個月的時間即2014年3月之后,初步形成了相對穩定的渣皮保護層,隨后銅冷卻壁溫度便基本在一定的范圍內隨著爐況的變化而波動。參照銅冷卻壁溫度及標準差的變化判斷,2018年5月后為第7段銅冷卻壁溫度轉變為幾段銅冷卻壁中最高的時間,即為第7段銅冷卻壁燕尾槽開始急劇磨損的時間,而2019年12月第7段銅冷卻壁溫度標準差相較于其它銅冷卻壁急劇升高,即為其燕尾槽被蝕損完全幾乎成為光面的時間。在此之前,到第7段銅冷卻壁溫度轉變為幾段銅冷卻壁中最高的時間(2018年5月)段內,該段溫度的走高應主要受高爐裝料制度調整、氣流改變及軟融帶位置變化而產生。其后,則同時還受冷卻壁蝕損的影響。第6段銅冷卻壁因測溫點位于冷卻壁中部,該處燕尾槽并沒有完全消失,故其溫度及標準差沒有象第7段一樣具有明顯的表征。

從各段銅冷卻壁周向各點溫度的變化來看,第8、9段銅冷卻壁周向各點的溫度差異相對比較大,多在5-10℃之間。在中修前的爐役期內,第8、9段銅冷卻壁并沒有出現個別溫度測點遠高于其它溫度測點的情況。而第6、7段銅冷卻壁溫度在2018年5月之前周向各點的溫度差異比較小,通常在5℃以內。但在2018年5月后,蝕損最為嚴重的7段銅冷卻壁后面第4個測點開始較大地高出其它位置測點的溫度,可以判斷從此時起該部位銅冷卻壁即最先開始出現較大蝕損。2019年10月后,前面第8個測點的溫度也出現了大幅升高的現象,判斷該部位銅冷卻壁壁體此時最先開始蝕損,并已蝕損相當部分。

4 銅冷卻壁破損原因探討

漣鋼最先使用銅冷卻壁的是2003年12月投產的6號高爐(2200m3),后續建設的7、8號高爐也相繼采用了銅冷卻壁,并分別于2009年10月及2013年3月投產。但根椐6號高爐2018年大修及7號高爐2017年中修時的爐體狀況來看,服役時間更長的6、7號兩座高爐的銅冷卻壁在大中修時的蝕損不多,絕大多數銅冷卻壁尚可繼續使用。

6號高爐經15年爐役2018年大修時第5段爐腹銅冷卻壁熱面燕尾槽筋條蝕損僅5-10mm,部分還基本沒有蝕損;爐腰第6段銅冷卻壁僅蝕損10-20 mm,爐身下部第7段銅冷卻壁依然保持完好,蝕損量較小,蝕損多的也只有10-20mm。7號高爐中修時僅更換了2塊銅冷卻壁。倒是最后投產的8號高爐銅冷卻壁蝕損嚴重,部分甚至蝕損到了水道處。

漣鋼7號高爐中修停爐后,其銅冷卻壁大都狀況良好,其上的鑄鐵冷卻壁倒損壞嚴重。7號高爐殘留在銅冷卻壁上的粘附物厚度多在30mm以下,一般在20mm左右,它主要靠冷卻壁熱面上用于鑲磚的燕尾槽形成牢固的粘附,其中停爐降料面后爐腹段銅冷卻壁粘附物保留較多,而爐腰與爐身下部銅冷卻壁上粘附物保留較少,銅冷卻壁燕尾槽尚都清晰可見,少見磨損的痕跡。

而漣鋼8號高爐中修停爐后銅冷卻壁之上的鑄鐵冷卻壁基本完好,而銅冷卻壁特別是爐腰爐腹段銅冷卻壁蝕損嚴重。銅冷卻壁從上到下都極少粘附物,爐腰與爐腹銅冷卻壁上半部分燕尾槽基本都已消失(見圖3)。可見,8號高爐銅冷卻壁過早蝕損的根本原因是由于其上沒有形成牢固的粘附物保護層。

圖3漣鋼7、8號高爐中修時銅冷卻壁粘附情況對比

從國內10多座高爐銅冷卻壁損壞的分析來看,銅冷卻壁損壞的原因不外乎設計、安裝、材質、冷卻、操作等幾個方面。

從安裝方面來看,漣鋼八號高爐停爐中修拆卸冷卻壁的過程中發現:進出水管處波紋管伸縮良好,波紋管內也沒有被灌入灌漿料,沒有出現銅冷卻壁進出水管拉斷的現象,冷卻壁在爐內也沒有發生顯著的撓曲變形。顯然安裝方面并沒有出現本鋼5號高爐那樣的情形。

從材質方面來看,漣鋼八號高爐中修拆卸下來的銅冷卻壁表面比較光滑,并沒有出現龜裂、明顯蝕坑等現象,這表明其材質也沒有問題。對于國內鞍鋼康磊等人提出的銅冷卻壁因 所謂“氫病”造成損壞的原因筆者也不太認同。如果氫病是造成銅冷卻壁損壞的主因,而氫氣在高爐風口帶以上都會存在,氫氣的濃度也只有在爐身上部低溫區完成間接還原反應后才會降低。那么爐內處于高溫部位的所有銅冷卻壁都會因“氫病”而損壞,而不應是爐腰及爐腹部位的銅冷卻壁損壞嚴重,爐腰以上的銅冷卻壁損壞較輕。康磊等人認為銅冷卻壁壁體中氧質量分數偏高,達到 0.0038%,這可能是渣鐵中氧在高溫下向銅基體擴散的結果[1]。而筆者認為這么低的氧含量很可能因檢測誤差而產生誤判。而湘鋼1號高爐的檢測結果也證明了“氫病”不應是銅冷卻壁破損的主要原因。湘鋼 1號高爐銅冷卻壁氫元素含量冷熱面相同,均為 0.1 ppm,而氧含量和氮含量熱面比冷面稍高,但都在 10 ppm 以下。初始氧含量平均值為 8.75 ppm,說明在使用 8 年后銅冷卻壁氧元素含量沒有明顯增加[2]。再者,從漣鋼7號高爐2017年中修時對銅冷卻壁熱面微裂處的SEM-EDS分析也表明,即便靠近微裂處的銅冷卻壁基體,檢測到的也是100%的銅含量。并沒有氧向銅冷卻壁基體內擴散的表征(見圖4)。

圖4漣鋼7號高爐中修時銅冷卻壁基體的局部EDS分析

下面,將重點從受力、設計、操作、有害元素等方面補充分析漣鋼8號高爐銅冷卻壁損壞的原因:

4.1受力方面的原因分析

漣鋼8號高爐銅冷卻壁蝕損最嚴重的是爐腰部位的第7段銅冷卻壁,其次為爐腹第6段銅冷卻壁的上半部分。而其上的第8段、第9段銅冷卻壁并沒有多大的蝕損。從國內高爐銅冷卻壁過早損壞的情況來看,也都是爐腹上部與爐腰中下部磨損程度遠大于爐身下部,有些檢修的高爐只更換了爐腹爐腰兩段。為什么總是爐腰與爐腹的銅冷卻壁蝕損最嚴重?

這主要是因為爐腰與爐腹上部的冷卻壁需要承受相對于其它部位冷卻壁高得多的來自于散狀爐料的側壓力。

圖5 數學與實驗模型關于逆流顆粒與氣流對爐底及爐墻垂直壓力的對比

Katayama與安賽樂.米塔爾全球研究與發展部基礎研究員D.Pomeroy以實驗模型及數學模型研究了逆流顆粒與氣流對爐底及爐墻所產生的垂直壓力。他們的研究能很好地闡釋這一點。他們的研究結果表明:混合爐料在爐腰部位對爐墻產生的壓力最大,而在爐腹與爐腰的界面處產生的壓力也會比爐身下部及爐腹下部大得多。如圖5所示。因爐腰與爐腹上部爐墻壁所受壓力遠高于其它部位,故當銅冷卻壁失去渣皮保護而產生磨損工況時,顯然這兩個部位的銅冷卻壁磨損會顯著大于其它部位。

D.Pomeroy研究了氣流速度對爐墻壓力的影響。結果表明,氣流對爐腰/爐腹界面處的爐墻壓力影響不大,而對爐身/爐腰界面處的爐墻壓力影響很大,有氣流與無氣流時的爐墻壓力可相差近一倍。

D.Pomeroy也研究了爐腰半徑對爐墻壓力的影響。結果表明:在同樣的爐體高度下,存在一個特定的爐腰半徑,使得爐身/爐腰界面處的爐墻壓力達到最大,這時縮小爐腰半徑,該處爐墻壓力降低不多,而擴大爐腰半徑,該處爐墻壓力降低較大;而爐腰/爐腹界面處的爐墻壓力則隨著爐腰直徑的加大而加速加大。當爐腰直徑從6.2m增加到7.55m時,該處的爐墻壓力從104KPa增加到了222KPa,亦即增加了一倍多[3]。這說明:過于矮胖的高爐,或者說爐腹角偏小的高爐,其爐腰/爐腹界面將會承受比普通高爐高得多的爐墻壓力。

4.2 設計方面的原因分析

從設計方面來看,國內認為銅冷卻壁的常見設計缺陷為:高爐工作爐腹角過大,銅冷卻壁長度過長、燕尾槽設計過淺等。國內湯清華認為銅冷卻壁磨損與爐腹和爐身角有關系。眾所周知的是:爐腹角太大爐腹爐墻不易掛渣,而爐身角太小爐身邊沿煤氣流不易控制,易出管道氣流。冷卻壁不易掛渣和邊沿氣流過盛都加速銅冷卻壁磨損[4]。

從漣鋼6、7、8號高爐的爐型設計來看,這三座高爐設計的爐身角分別是82°41′56″、82.2063°、81.8333°,8號高爐的爐身角屬于三座高爐中最小的,但也并不是小很多。而設計的爐腹角分別是78°41′24″、77.9053°、77.9052°,8號高爐設計的爐腹角雖然比6號高爐小了將近1°,但和7號高爐基本一致,見圖6。

但考慮到實際工作爐型,即在冷卻壁前的耐火材料消失后的爐型,漣鋼6、7號高爐銅冷卻壁前的耐火材料是按等厚度設計的,故它們在耐火材料消失后,爐身角與爐腹角都不會改變,而8號高爐爐腹銅冷卻壁采用的是轉折式設計,壁上耐材并不是按等厚度設計的,在耐火材料消失后,其實際工作的爐腹角將由爐腹銅冷卻壁的安裝角度來決定,這時其實際爐腹角便會成為79°41′49″,這樣反而比6號高爐的爐腹角大了1°多。顯然成了三座高爐中實際爐腹角最大的高爐,相比7號高爐實際爐腹角則將大2°多。根據三角函數計算,同樣質量的顆粒置于這樣的斜面上,這2°多的差異將使顆粒在斜面上受到的磨擦力減少16.7%,而在斜面上受到的下行拉力將增加2.67%。因此不能否認漣鋼8號高爐實際爐腹角偏大對爐腹銅冷卻壁掛渣能力的影響。但同時也應肯定8號高爐較大的實際爐腹角也是有利于減少爐腹所受爐料的磨損的。

圖6 漣鋼6、7、8號高爐設計的爐身角與爐腹角對比

從長度最長的爐腹銅冷卻壁來看,漣鋼6、7、8號高爐爐腹銅冷卻壁的安裝高度分別是2750、2870、2900mm,壁面長度分別為2804.4、2960.9、2935.7mm,漣鋼8號高爐的安裝高度最大,但相比7號高爐僅多了30mm(見圖7),這也不至于造成太大的差別。

圖7漣鋼6、7、8號高爐爐腹銅冷卻壁的設計圖對比

從磨損最嚴重的爐腰銅冷卻壁來看,漣鋼6、7、8號高爐爐腹腰冷卻壁的安裝高度分別是1835mm、1970mm、1970mm,長度方面三者沒有多大的差別。但從燕尾槽的設計來看,三座高爐燕尾槽的設計間距都是107mm,燕尾槽外開口寬度分別是55、54、53mm,燕尾槽深度分別是40、35、35mm(見圖8),顯然8號高爐燕尾槽外開口較窄,槽內能夠留存的渣量也要偏少一些,這會造成其掛渣能力相對要弱。

圖8漣鋼6、7、8號高爐爐腰銅冷卻壁的設計圖對比

而從銅冷卻壁壁體設計厚度來看,漣鋼6、7、8號三座高爐的壁體設計厚度分別是120、120、115mm,顯然8號高爐銅冷卻壁設計厚度有些偏薄。而8號高爐冷卻水道設計得有些大,從冷卻壁熱面距冷卻水道的距離來看,漣鋼6、7、8號三座高爐冷卻水道距燕尾槽底部的銅體壁厚分別是22.5、19.5、15mm,這意味著在同等的磨損速度下,從燕尾槽消失后至磨穿漏水,漣鋼6號高爐銅冷卻壁的使用壽命將比8號高爐延長50%。而冷卻水道距燕尾槽槽口的銅體壁厚分別是62.5、54.5、50mm,這也意味著在同等的磨損速度下,漣鋼6號高爐銅冷卻壁至少要比8號高爐延長25%的使用壽命。

因此,可以肯定8號高爐銅冷卻壁從冷卻水道到熱面的有效抗磨損厚度偏薄、燕尾槽設計掛渣能力偏弱也是其使用壽命偏短的一個重要影響因素。

圖9漣鋼6、7、8號高爐爐腰銅冷卻壁燕尾槽設計對比

4.3 布料方面的原因分析

每座高爐槽下各倉的布置與安排不同,爐料轉運的途徑與方式也存在不同,裝料的程序也不盡相同,最終分布于爐內的爐料也會不同。特別是實際分布于外環的爐料,它對冷卻壁上形成渣皮保護層具有重要影響。

從漣鋼三座高爐的情況來看:

6號高爐槽下礦槽是一列式布置,其礦槽稱量斗的放料順序是先球團后燒結最后為塊礦,同時其到上料主皮帶沒有設計中間斗。故其主皮帶上供礦時也是球團最先,隨后為燒結礦與焦丁的混合料,中間幾乎為全燒結礦,最后為塊礦。

7號高爐槽下礦槽是以雙排共稱量斗的形式布置,其中燒結礦一排八個礦槽,球團與塊礦為另一排八個礦槽。每個稱量斗的通常的放料順序是先放燒結再放塊礦或球團,其供礦皮帶到上料主皮帶間設計有兩個中間斗。其排料時通常從尾部的8號稱量斗開始排料,故其主皮帶上供礦時通常最先一段幾乎全是燒結礦,隨后為燒結礦與球團及焦丁的混合料,再后是燒結礦與塊礦的混合料。即它的礦石爐料幾乎都是混合的。

8號高爐槽下礦槽是以雙排共稱量斗的形式布置,其每個礦槽稱量斗的放料順序通常也是先放燒結再放塊礦或球團,同時其上料皮帶到主皮帶間也設計有兩個中間斗。排料時通常從頭部的1號小燒稱量斗開始排料。但8號高爐與7號高爐不同的是,在2017年5月取消燒結礦分級入爐后,其原有的頭部3個小燒結礦槽停止使用。故在供礦皮帶上頭部基本為球團礦,但在中間斗內,球團礦與燒結礦會有一個混合的過程。其主皮帶上供礦時通常最先一段是球團與燒結礦的混合料,隨后為燒結礦與塊礦焦丁的混合料,后面為燒結礦與塊礦的混合料。

根據三座高爐通常的布料矩陣,按10%左右的球團比例測算,6號高爐球團基本都布在最外環的礦石中,7號高爐最外環礦石中基本沒有球團,而8號高爐球團大約有一半會布在最外環。據此測算三座高爐最外環爐料的初始爐渣成分如表2所示。即6、7、8號三座高爐靠近爐墻的最外環初始爐渣的二元堿度分別為0.73、1.74、1.38。這在很大程度上意味著漣鋼8號高爐最外環布料所形成的初始爐渣堿度與高爐終渣的成分比較接近,其熔點會相對比較低,故比較容易熔化而難于長厚。從整個爐役期來看,漣鋼6、7號高爐都出現過爐墻結厚乃至結瘤的情況,而漣鋼8號自開爐到此次中修7年多的時間里從來都沒有出現過爐墻結厚與結瘤的情況,而且其冷卻水溫差長期以來也通常要高于6、7號高爐。這可能也與這種實際布料效果有關。

根據多座高爐停爐后觀察到的情況,能夠牢固粘附在銅冷卻壁上的渣皮厚度在30mm左右,以銅冷卻壁能夠正常工作的熱面溫度180℃,依北科大所測得的京唐高爐渣皮的平均導熱系數1.66w/(m.k)[5],按傅里葉定律來推算,當高爐正常生產中銅冷卻壁處于較高熱流強度70kw/m2時,渣皮的熔點至少須高于T=70000*0.03/1.66+180=1445℃才可維持30mm的厚度。通常的高爐渣沒有這么高的熔點。根據我們曾經的檢測數據,漣鋼高爐渣的滴落溫度通常在1380℃左右。

首鋼京唐2號高爐2017年11月中修時對爐腹部位渣皮進行的取樣分析表明,粘附在銅冷卻壁表面的渣皮其R2也比較高(1.85),較渣皮外層的R2(0.60)要高得多,其渣皮中間層的R2為1.38[5]。漣鋼7號高爐2017年3月中修時對爐腹渣皮的取樣分析也表明其R2更是達到了2.02。而在冷卻壁上形成的高含鋅粘附物其R2則是比較低的,只有0.77。漣鋼6號高爐2018年3月大修時爐腰銅冷卻壁上則主要是形成了高含鋅粘附物。此次8號高爐冷卻壁上高含鋅粘附物檢測到的R2更是低至0.206。以此來看,要想在冷卻壁上形成相對牢固的渣皮保護層,高爐邊緣環帶的爐料堿度要么較高,以便形成高熔點的爐渣;要么較低,以便形成難熔的高鋅含量的粘附物保護層。而不宜與高爐終渣堿度接近,這樣熔點過低,極易熔化消失,難以維持相當厚度的粘附物以保護冷卻壁。

表2漣鋼三座高爐外環布料初始爐渣計算

|

高爐 |

6 |

7 |

8 |

|

礦批 |

66 |

92 |

80.5 |

|

焦炭負荷 |

4.26 |

4.85 |

4.74 |

|

焦批 |

15.49296 |

18.96907 |

16.98312 |

|

燒結礦配比 |

72.73 |

72.28 |

74.91 |

|

球團礦配比 |

11.36 |

10.87 |

10.18 |

|

球團重量 |

7.4976 |

10.0004 |

8.1949 |

|

外環焦炭環數 |

3 |

3 |

2 |

|

焦炭總環數 |

13 |

16 |

13 |

|

外環礦石環數 |

2 |

3 |

3 |

|

礦石總環數 |

10 |

14 |

11 |

|

外環礦石重 |

13.2 |

19.71429 |

21.95455 |

|

外環焦炭重 |

3.575298 |

3.556701 |

2.612788 |

|

外環球團重 |

7.4976 |

0 |

4.09745 |

|

外環燒結重 |

5.7024 |

19.71429 |

17.8571 |

|

外環球團比 |

56.8 |

0 |

18.66333 |

|

|

|

|

|

|

計算爐渣R2 |

0.73 |

1.74 |

1.38 |

|

計算爐渣R4 |

0.71 |

1.46 |

1.21 |

|

計算(MgO) |

7.631 |

8.954 |

8.59 |

|

計算(Al2O3) |

11.78 |

11.42 |

11.52 |

4 .4 操作方面的原因分析

高爐操作制度特別是裝料制度與送風制度對爐內氣流與溫度分布會產生很大的影響,它們肯定也會給銅冷卻壁的使用壽命帶來影響。

許多案例表明,由于邊緣煤氣流控制不合理,出現局部氣流或邊緣氣流波動過大,造成渣皮頻繁脫落, 使銅冷卻壁直接暴露在熱煤氣或爐料下,最終導致銅冷卻壁破損。破損的形式主要是“上部干區”的爐料磨損和“下部濕區” 的熱熔損。還有一些案例,由于長期過分壓制邊緣氣流,邊緣溫度過低,形成所謂的干區,難以形成渣皮,使銅冷卻壁直接接觸熱煤氣和爐料。而銅冷卻壁最大的缺點就是硬度低,耐磨性極差,極易發生磨損,且這種情況多發生在軟熔帶之上的爐身中下部。此外,還有一些銅冷卻壁的破損是發生在上部布料矩陣發生較大變化期間,如“取消中心焦”的操作過程中。取消中心焦操作,往往意味著打破現有煤氣流分布,重建煤氣流分布,在此過程中極易造成銅冷卻壁破損。

參照銅冷卻壁溫度及標準差的變化判斷,2018年5月后為第7段銅冷卻壁溫度轉變為幾段銅冷卻壁中最高的時間,即為第7段銅冷卻壁燕尾槽筋條開始較快磨損的時間,而2019年12月第7段銅冷卻壁溫度標準差相較于其它銅冷卻壁急劇升高,即為其燕尾槽被蝕損完全幾乎成為光面的時間。2020年7月18日銅冷卻壁首次出現水管破損,2020年10月開始銅冷卻壁水管密集破損。從銅冷卻壁破損的時間節點來看,2019年及其后為關鍵期。故我們重點分析2018年元月后的高爐操作對銅冷卻壁的影響。

在高爐裝料制度方面,漣鋼8號高爐在2019年及其后的主要變化是:

1)中心焦 從中心焦的布料圈數來看(參見圖10),漣鋼8號高爐在2019年3月之前中心焦的變化幅度并不大,但在2019年3月后高爐頻繁調整中心焦的布料圈數,中心焦的布料圈數大起大落,但整體是在向減少的方向調整。這必然帶來高爐邊緣氣流的劇烈波動并朝整體加強的方向發展,使得銅冷卻壁處于極不穩定的氣流中并伴隨溫度的升高加劇其磨損。而在2020年10月5日取消了中心加焦,直到中修前的12月初才恢復中心加焦。也正是自2020年10月開始銅冷卻壁頻繁破損。顯然正是這種裝料制度上的劇烈改變加劇了銅冷卻壁的破損。

圖10 漣鋼8號高爐2018-2020年中心焦布料圈數及7段壁溫標準差

2)布料傾角 從布料傾角的變化來看,漣鋼8號高爐布料角度整體在不斷往外移動,在2013年開爐初期,最外環布礦角度為40.3°,2018年2月為40.8°,2019年3月為41.2°,這意味著密度較高的礦石爐料被布往了更靠近爐墻的位置,特別是2020年10月初取消中心焦之后,布料傾角更是整體外移了許多,最外環布礦角度達到了43.6°。這必然使更多的礦石爐料能夠接觸到銅冷卻壁并對邊緣的焦炭產生更大的壓力,從而加大爐料對銅冷卻壁的磨損作用。而且從實際操作效果來看,內外移動布礦角度也極易使銅冷卻壁上的保護性粘附物脫落,從而加大銅冷卻壁溫度的波動(參見圖11),實際上也會加劇銅冷卻壁的磨損。

圖11 漣鋼8號高爐2018-2020年傾動角度設定值及7段壁溫標準差

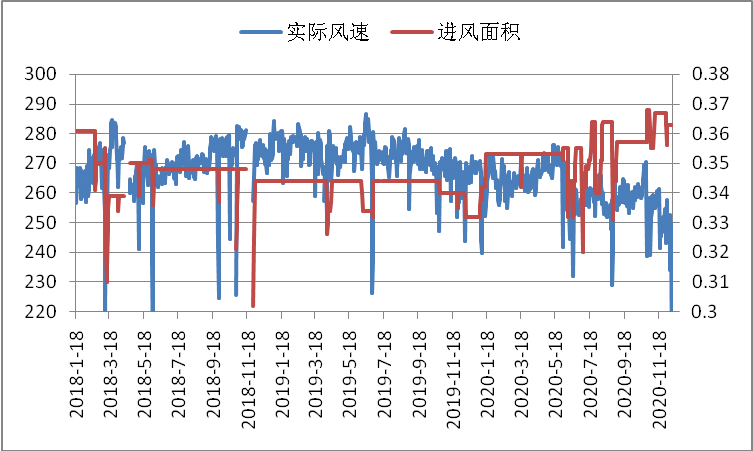

在高爐送風制度方面,漣鋼8號高爐在2019年前后的主要變化是:

1) 進風面積 2018年11月-2019年12月是進風面積最小的時期,基本為0.3438m2,2020年元月后分次不斷擴大了進風面積,至中修停爐前進風面積達到了0.3629m2。

2)實際風速 2018年9月-2019年6月漣鋼8號高爐的實際風速比較高,通常在270-280m/s之間;此前的實際風速多在260-270m/s之間。而此后的實際風速整體呈下降趨勢,2020年6月后實際風速已降到了240-260 m/s之間(見圖12)。實際風速的降低與銅冷卻壁損壞在時間上具有一定的重疊性。實際風速的降低意味高爐在朝發展邊緣的方向變化,靠近爐墻的部位會產生更多的爐料運動,這也會加劇銅冷卻壁的蝕損。

圖12 漣鋼8號高爐2018-2020年進風面積與實際風速的變化

4.5 有害元素方面的分析

高爐的入爐料中通常含有一定量的K、Na、Pb、Zn等有害元素。其中堿金屬還原進入生鐵的數量并不多,但因其在爐內能夠循環富集,給冶煉過程帶來很大影響。比如鋅易在高爐內循環富集,在煤氣管道中凝集,在高爐上部磚襯縫隙中或墻面是沉積,當其氧化后體積膨脹會損壞爐襯或造成結瘤[6]。

但筆者認為,我們應該辯證地看待這些有害元素。盡管高爐中K、Na、Pb、Zn等低熔點金屬對高爐磚襯及爐料會帶來負面影響,然而它們在高爐爐腹以上循環富集形成粘結物在某種程度上對保護冷卻壁卻是有利的。特別是Zn,根據我們對多座高爐停爐后的觀察與分析,能夠牢固粘附在位置稍高的冷卻壁上的粘附物大都是Zn含量很高的物質。微觀分析也表明,Zn在冷卻壁上能夠形成六棱柱形的ZnO晶體,這種ZnO晶體交錯可以在冷卻壁熱面形成既耐高溫又具有良好透氣性及抗熱震穩定性的保護層。

高爐排出的布袋灰與瓦斯灰成分大體可以反映高爐內K、Na、Pb、Zn等有害元素的變化情況。

從漣鋼8號高爐爐役期內布袋灰的Zn含量變化來看,自開爐到2015年10月是布袋灰Zn含量較高的時期,基本都在15%以上,多在8%左右波動。2015年11月至2017年6月是其Zn含量中等且波動較大的時期,多在5-15%之間波動。而2017年7月至停爐時是其Zn含量較低且基本穩定的時間,多在4-8%之間變化。

而從漣鋼8號高爐爐役期內布袋灰的K2O含量變化來看,在開爐初期K2O含量是很低的,2013年內基本都在5%以下。而2014年1月至2016年2月是K2O含量相對較高且波動較大的時期,多在5-15%之間波動。其后有相當一段時間沒有檢測K2O含量。但從恢復檢測的2017年3月至2018年5月則是K2O含量很高的時期,多在11%以上。而在2018年8月至中修停爐,則是K2O含量較低且相對穩定的時期,多在7%±3%的范圍內變化,見圖13。

漣鋼8號高爐爐役期內瓦期灰的Zn含量與K2O含量的變化趨勢大體與布袋灰的一致,只是含量相對較低一些而已。

圖13 漣鋼8號高爐布袋灰Zn、K2O含量的變化

漣鋼8號高爐布袋灰的Zn含量與K2O含量同時都降到較低水平之后的時間,即2018年5月前后,也正是銅冷卻壁開始較快蝕損的時間,具體表現為第7段銅冷卻壁溫度轉變為幾段銅冷卻壁中最高的時間,我們判斷為第7段銅冷卻壁燕尾槽筋條開始較快蝕損的時間。筆者認為這不是巧合,而是Zn含量與K2O含量降低導致爐內冷卻壁上難于形成粘附物保護層所帶來的結果。

另外一個值得注意的有害元素是Cl。通過對磨損銅冷卻壁壁體表面覆蓋物以及冷卻壁粘附物的分析,都可以發現Cl的存在,而且含量還不低。比如壁體表面覆蓋物中Cl含量達1.23%卻并沒有伴隨堿金屬;冷卻壁非金屬粘附物中Cl含量達2.733%。而在2018年以來的最近幾年中,漣鋼能源中心不斷反映煤氣中Cl含量偏高影響TRT發電及管網安全運行。

圖14 漣鋼8號高爐上部銅冷卻壁蝕損情況

從8號高爐第8、9段銅冷卻壁結合部靠近縫隙處的壁面蝕損來看,特別是9段銅冷卻壁的下沿與8段銅冷卻壁上沿中間的蝕損(見圖14),似乎也不能完全歸結于磨損的因素所導致,而更象是一種上部冷卻壁豎縫積聚的某種液體向下流淌造成的蝕損。筆者認為不能排除爐內Cl形成FeCl3而溶解銅冷卻壁壁體這一因素。因為FeCl3的熔點為306℃,沸點為316℃,具有強烈的吸水性并能在低溫下直接腐蝕銅。具體的化學反應式為:Cu+ FeCl3= Cu Cl2+ FeCl2。當然這一反應在高溫區是難以發生的,它不可能成為銅冷卻壁蝕損的主要方式,但對低溫下的銅冷卻壁壁體是可以產生影響的。

對生產作業數據的分析還表明,高爐噸鐵氮氣消耗對第7段銅冷卻壁的溫度標準差具有極高的影響強度,考慮到漣鋼8號高爐在7、8、9、10段安裝了爐身靜壓裝置并使用了氮氣,故不能排除爐身靜壓裝置所用氮氣影響了銅冷卻壁上粘附物保護層的形成。

5 防止高爐銅冷卻壁破損的對策

從漣鋼8號高爐銅冷卻壁的蝕損情況來看,銅冷卻壁破損的根本原因是由于銅冷卻壁上沒有形成牢固的粘附物保護層。根據以上對各方面影響因素的分析,筆者認為,防止銅冷卻壁破損的主要對策如下:

1)鑒于過于矮胖的高爐,或者說爐腹角偏小的高爐,其爐腰/爐腹界面將會承受比普通高爐高得多的爐墻壓力。而爐腹角偏大,又難于掛渣。因此在高爐設計上,實際工作爐腹角(即失去耐材后的爐腹角)的選擇對于在爐腹爐腰使用了銅冷卻壁的高爐而言極其重要。

2)鑒于漣鋼8號高爐銅冷卻壁從冷卻水道到熱面的有效抗磨損厚度偏薄、燕尾槽設計掛渣能力偏弱是其壽命偏短的一個重要影響因素。因此高爐在設計或大修時應特別注意加大銅冷卻壁冷卻水道到熱面的距離,同時改進銅冷卻壁燕尾槽的設計參數以提高其掛渣的能力。

3)鑒于實際分布于外環的爐料對銅冷卻壁上形成渣皮保護層具有重要影響。高爐應特別重視與注意槽下裝料順序的設計,避免在高爐邊緣環帶形成過于易熔的爐料。

4)高爐操作方面,布料方面不要過于頻繁地做大幅度的調整,應特別注意穩定外環的礦焦比,在沒有明顯爐墻結厚的情況下不要頻繁地改變布礦角度;送風制度方面應密切注意高爐實際風速的變化,盡量避免高爐長期在較低的實際風速下工作。

5)在有害元素控制方面不能追求太低的鋅堿負荷,其實保持適當的鋅堿負荷對于在冷卻壁形成一定的保護層是有利的。但對高爐氯的帶入必須予以重視并盡量減少。

6)爐身靜壓裝置通常難以長期正常工作,可以考慮棄置不用并切斷其氮氣供應。

參考文獻

[1] 康 磊,車玉滿,王寶海等,高爐銅冷卻壁取樣研究及破損原因分析【J】,鋼鐵,2014年12月,49(12):28-32

[2] 焦克新,張建良,郭光勝等,中國高爐銅冷卻壁破損機理分析,第十一屆中國鋼鐵年會論文集。

[3] D.Pomeroy,Force Blance in an Operating Blast Furnace,Iron&Steel.

[4] 湯清華,高爐銅冷卻壁損壞的初步分析,第三屆全國煉鐵設備與設計研討會會議資料,221-228

[5] 馬恒保,焦克新,張建良等,大型高爐銅冷卻壁渣皮物相組成及性能分析【J】,鋼鐵,2019年6月,54(6):20-26

[6] 周傳典主編,高爐煉鐵生產技術手冊【M】,冶金工業出版社,2002年8月第一版。