郝樂1 , 趙晉1 , 姚春強1 ,趙建峰1

(1. 首鋼京唐鋼鐵聯合有限責任公司煉鐵部燒結作業區,河北 唐山063210)

摘要:本文以京唐500m2燒結機為研究對象,從焦粉粒度、混合料水分、上料量、燒結布料、燒結煙道溫度、終點位置以及冷卻制度等操作角度分析了影響返礦率的因素。研究表明,焦粉<3mm比例控制在74 %、實施低水燒結、上料量在1050t/h左右、平整布料、煙道溫度控制在160℃、終點位置控制在92m-93m、勻速冷卻燒結礦,有利于降低燒結返礦率。

關鍵詞:燒結;返礦率;影響因素

1 前言

鐵礦粉、熔劑、焦粉等經過燒結,供給高爐成分及粒度合適的物料,<6.3mm的燒結礦,作為返礦,繼續參與到燒結配料中。返礦量的多少,即返礦率,直接影響燒結礦的成本、固體燃耗和產量。因此,降低返礦率意義重大。

文獻表明[1-2],返礦大部分來自表層強度較差的燒結礦,部分返礦在料層中、下部產生;返礦產生的根源在于燒結高溫過程中形成的液相未能充分流動粘結到小粒度的物料,或者燒結礦在破碎、冷卻、轉運過程中由于強度不高而粉碎。前人主要通過原料配礦結構[3]、點火溫度[4]、料面壓料,、整粒制度等等進行了降低燒結返礦率的攻關。

本文結合京唐燒結500m2燒結機,從焦粉粒度、混合料水分、上料量、燒結布料、燒結煙道溫度、終點位置以及冷卻制度等操作角度對影響返礦率的因素進行了分析,以期能夠為降低京唐燒結返礦率提供技術依據。

2 影響返礦率的因素

2.1 燃料粒度影響

燃料用量對返礦的產生起著重要作用,也與燒結礦FeO含量直接相關。為此,改變燃料粒度組成,成為影響燒結過程和返礦量的主要因素。對單一粒徑焦粉顆粒,氣體擴散率和燃燒反應能力與顆粒粒度成反比。顆粒越小,燃燒越快,燃燒時間越短。但是燒結中的燃燒復雜,焦粉可以嵌入混合料顆粒中去,限制氧氣與碳的接觸。隨著焦粉粒度減小反而會使燃燒效率下降,尤其是小于1mm的粉末對燒結有明顯的負面影響[5]。過細的焦粉不能形成足夠的高溫區域,料層中的熱量很快被氣流帶走,難以在自身周圍建立起成塊燒結礦,并且會被氣流從上層吹到下層,損害燒結礦強度,使粉末增多;當焦粉粒度過大時,燃料在料層中分布不均勻,同樣的用量,使碳在料層中的分布點減少;另一方面,布料時大粒度燃料易于偏析在料層下部,使燃燒速度變慢,燃燒層加厚,在燃料集中的部分產生過熔,影響燒結礦產質量。

據生產實踐和現有設備能力的條件下, <3mm的燃料粒度對返礦量的形成有很大的決定作用。根據燃料粒度與燒結返礦率關系統計,返礦率最低的條件為:小于3mm焦粉的粒度在74.2%,小于3mm焦粉的粒度過多或過少都會使返礦率增加。

圖1 焦粉粒度、混合料水分與燒結返礦率的關系

2.2混合料水分影響

燒結料中保持一定水分是保證燒結順行的必要條件,混合料水分大小對料層透氣性和燒結礦粒度組成有較大影響[1-2]。水分過小會使料層透氣性變差,從而使燒結過程的熱傳遞變差,燒結時間長,燃料燃燒不完全,燒結料得不到充分的熔化而使液相不充分,致使燒結礦品質變差;水分過大會使料層中蒸發吸熱,增加熱流失,燒結時間短,得不到充足的時間粘結,導致結礦物理性能下降,使散料增多。

隨著我廠礦粉中粗粒度的增加,粗粒度的表面積相對較小,其顆粒吸收的水分變少,因此混合料水分應適當減小。根據生產數據顯示,水分由7.0%逐步降到6.0%時,返礦呈下降趨勢。

圖2 混合料水分與返礦率的關系

由圖2可知,在不同上料量下混合料水分降低均不同程度地促使返礦率降低。尤其是上料量較高時,在風機能力允許的條件下,低水燒結作用更加明顯。平均返礦率下降2個百分點。

2.3上料量的影響

在一定條件下,燒結機產量與垂直燒結速度成正比[1],而垂直燒結速度隨通過料層的風量增加而增快。若提高燒結上料量必然就要加大風量,加快垂直燒結速度。而垂直燒結速度的快慢影響著燒結礦的粒度組成[6]。隨著垂直燒結速度加快,料層中的高溫保持時間將變短,液相形成不充分。料層上部的結礦也會隨著風量的增加,加快凝結速度,最終使粉末量增加。表1是實際生產時在不同上料量中對應的平均垂燒速度。

表1 上料量對應的垂直燒結速度

|

上料量(t/h) |

850 |

900 |

950 |

1000 |

1050 |

1100 |

1150 |

|

垂直燒結速度(mm/min) |

15.58 |

16.47 |

17.64 |

18.30 |

19.22 |

20.13 |

21.14 |

隨著上料量不斷增加,致使垂直速度也加快,利用系數提高的同時返礦量逐漸上升。圖3是不同上料量對應的返礦率波動區間,可以直觀看出,上料量越大,返礦率越高。

圖3 燒結在不同上料量下的平均返礦率比較

而對于燒結出礦率及成本,在上料量較低時增加上料量有利于燒結利用系數提高,但隨著上料量逐漸增大時,燒結返礦率上升,出礦率開始明顯降低(見圖4)。當上料量超過1100t/h時,每提高50t/h上料量,則成品礦產量只能增加不足5t/h,尤其是當料量超過1200t/h,成品礦則會出現負增長。既要保持燒結產能,又要結合出礦成品量,將上料量維持在1050 t/h左右,比較適宜。

圖4 燒結不同上料量下的出礦率和成品率的比較

2.4燒結布料厚度及布料偏析的影響

2.4.1布料厚度

厚料層燒結早已經是業界成熟的工藝,大量生產實踐均能證明布料厚度增加可以提高轉鼓強度,降低返礦的產生[7]。但實施厚料層燒結的制約條件比較苛刻,需要從原料準備、改善料層透氣性、風機能力、電耗綜合成本等多個因素考慮,適宜的布料厚度需要綜合考慮。目前我廠布料厚度浮動在900±20mm之間。

表2 850mm和900mm布料厚度下返礦率的對比

|

上料量 |

700 |

800 |

900 |

1000 |

||||

|

布料厚度(mm) |

850 |

900 |

850 |

900 |

850 |

900 |

850 |

900 |

|

FeO(% ) |

7.58 |

7.35 |

7.62 |

7.53 |

8.13 |

7.37 |

8.14 |

7.74 |

|

返礦率(% ) |

21.02 |

19.61 |

21.35 |

19.77 |

21.12 |

18.36 |

21.91 |

20.99 |

表2數據分別反映了不同上料量時,布料厚度850mm和900mm時返礦率的情況,兩者相差約1.5個百分點。也說明了燒結機料層厚度增加,可以降低燒結礦粉末含量。

2.4.2布料厚度偏析

燒結機布料平面如圖5所示,通過統計發現在布料雷達反饋出現偏差、環境惡劣的情況下,讓5m寬的臺車在六個小閘門作用下,實現均勻布料是比較困難的。平均布料厚度在900mm時,1#、2#、3#閘門任何一個厚度偏差10mm都會影響左側煙道溫度變化5℃,相反4#、5#、6#的料厚波動,將會影響到右側煙道溫度。若出現卡塊拉溝等形況,薄料呈“V”形出現在料面上,拉溝的部位是整個料面最低的地方,兩個側面是最疏松的部位,透氣性最好的區域[8]。使臺車橫向氣流分布不均勻,造成出現不同的垂直燒結速度,而料層中不同是垂直燒結速度又會反過來加重氣流的不均勻性,勢必出現欠燒和過燒,使返礦量增加。

圖5 布料平面圖

2.5 終點位置影響

終點位置是燒結機操作的主要依據,直接關系到燒結礦各項物化指標及技術經濟指標。我廠控制要求在92m±2m之間,目的是將燒結終點控制在最優位置附近,保證燒結終點的穩定和整個燒結面積的合理有效利用。終點位置靠前,會使風機能耗浪費、過大的風量給除塵系統帶來壓力、篦條燒損嚴重;終點位置滯后,機尾斷面的燒齊程度不好判斷,會有部分未燒結的生料進入環冷機,使粉末量增加。

圖6 燒結礦返礦率與終點位置位置關系

經生產實踐證明,終點位置變化會引起返礦波動,并且終點位置控制在92m-93m之間能夠使返礦率維持在低點。圖6是1000t/h上料量終點位置位置與返礦率的對應關系。可見,隨著終點位置向93m靠近,返礦率呈現降低趨勢,然而,終點位置過于靠前,返礦率又有所升高。

分析原因認為:(1)終點位置位置靠前,部分燒結礦實現了“機上冷卻”。機上冷卻與環冷的冷卻原理不同。環冷時,氣流通過燒結礦表面,主要以對流換熱方式進行冷卻,冷卻速度取決于塊度較大的燒結礦從中心向外傳熱的速度,使周圍造成急冷,結礦應力增加,導致結礦破裂,粉末增加;機上冷卻時,熾熱燒結礦存在的大量氣孔,使冷卻氣流與燒結礦接觸的面積增大而且均勻。另外,到達下部高溫區的空氣是已被加熱的,冷卻過程中溫度緩慢下降,而且又是循序漸進的,因此燒結礦的粒度均勻,粉末較少。文獻表明[2],機上冷卻燒結礦強度好,粒度較均勻,燒結礦返礦率比其它機外冷卻低2%-3%。(2)然而,終點位置過于靠前,燒結時間縮短,高溫保持時間短,不利于液相的充分生成和流動粘結,使料層中下部結晶不完全,粉末增多,從而造成返礦升高。兩種因素共同作用,造成返礦率的最優值和終點位置呈現“U”型形狀。

2.6燒結煙道溫度影響

我廠每臺煙道溫度控制在140℃-160℃。正常生產中,煙道溫度變化規律是和燃料燃燒和料層透氣性有關,它的高低主要取決于燒結終點前后位置的高溫區域。煙道溫度不同于終點溫度僅能代表一個點的情況,而是將終點溫度縱深拉開,以線代點。更能夠反映整個燒結過程的變化。煙道溫度的高低變化直觀地反映了當前燃料用量、水分情況、布料等燒結參數。

生產實踐證明,一定條件下,煙道溫度的高低對返礦量的變化影響較大。圖7是1號機120小時的小時煙道溫度與返1皮帶小時累積量關系,其中上料量為1000t/h(返1皮帶流量高出的異常點為每班集中放灰所致)。從圖中可以看出煙道溫度160℃左右時,返1量為270t;而煙道溫度低于140℃時返1量則大于290t。相差20t折合返礦率為2%。

煙道溫度高(160℃左右)說明:在燃料、水分用量合適的情況下,燒結過程在臺車上的完成度要高,機尾出現欠燒的現象要少,有較好的燃燒固結過程,粉末量較少。煙道溫度低(<140℃)說明:燒結燃燒速度和傳熱速度不匹配,燒結終點滯后,高溫區向后移動,甚至部分燒結過程被拖到環冷機二次燒結,機尾燒齊度不一,勢必出現欠燒和夾生物料。

圖7 1號燒結礦煙道溫度與返礦量變化情況

上圖說明的僅是在參數規定范圍內的變化情況,如果打破條件制約讓煙道溫度上升到180℃或下降到120℃時,還以1000t/h的上料量計算,那么兩者的小時返礦量將相差100t左右。所以說煙道溫度的變化從操作角度來講是影響返礦量的重要因素。

2.7冷卻速度的影響

我廠環冷機面積為580㎡,冷燒比為1.05:1,布料厚度1400mm,可用6臺鼓風機分段冷卻燒結礦。

冷卻速度過快,燒結礦中結晶速度極小的礦物容易凝結成玻璃相,且燒結礦中熱應力增加,致使燒結礦的強度變差,粉末增多,返礦率上升;若燒結礦的冷卻速度降低,有利于改善燒結礦中各種礦物的結晶過程和再氧化過程,提高燒結礦中赤鐵礦、鐵酸鈣和硅酸鹽的含量,同時降低燒結礦中的熱應力,從而有利于改善燒結礦的冷態機械強度;若燒結礦冷卻速度太慢,對燒結礦質量也是不利的。冷卻時間太長,對于結晶速度極小的礦物已完成結晶,而相反燒結礦中其他各種礦物結晶溫度與晶粒長大的速度相差太大,熱膨脹系數也各不相同,再加上各種礦物晶粒在燒結礦體中分布不均勻,因此當燒結礦冷卻速度太慢時,燒結礦強度反而有下降的趨勢,也會使粉末增多[9]。

圖8 環冷機冷卻溫度曲線

對環冷機冷卻速度進行分析,存在著“前快后慢”的現象。在5次環冷機冷卻溫度檢測中,曲線整體都呈下凹式曲線。燒結礦經過余熱循環風機冷卻后,欄板溫度在300℃左右,依次全開啟各鼓風機,測得欄板溫度在2號、3號鼓風機上每分鐘下降15℃,而經過4號鼓風機后欄板溫度下降到每分鐘5℃。從圖8可以明顯的看出溫度拐點。在環冷機布料厚度為1400mm的情況下,這就使得2、3號鼓風機之間,下部的結礦冷卻強度過大,造成急冷,使粉末增多。

通過調整環冷鼓風量,減小前段結礦的冷卻強度,尤其是下調2#、3#風機風量,將前段冷卻強度放緩。并增大后段鼓風量,以保證冷卻效果達標。使“前后”冷卻速度趨于一致,達到溫度勻速下降每分鐘12℃左右。急冷現象得到有效抑制,同時燒結返礦率有明顯降低趨勢,操作調整前后返礦率相差0.5個百分點(見圖9)。但是此操作方法局限于在冷卻效果良好的情況下使用,若出礦溫度過高,還需依次全開各鼓風機。

圖9 環冷鼓風機風門調整前后返礦量變化

3 京唐燒結降低返礦率的綜合效果

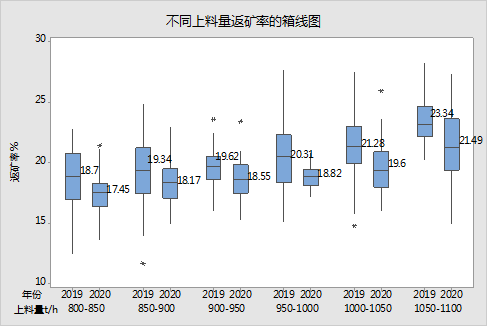

通過對上述影響返礦因素的總結,并在生產過程中不斷地實踐調整,在不同上料量的同期對比中均有所降低。2019年我廠返礦率平均為21.85%,2020年為18.78%。相同上料量的分析比較(見圖10),同比下,各段的返礦率均有所下降。

圖10 2019年與2020年不同上料量下返礦率對比

4 結語

(1)根據實際生產的總結和返礦率影響因素分析,發現燒結上料量變化對返礦率影響最大。

(2)基于目前原料條件,建議厚料低水操作,避免臺車拉溝,設備允許下,提高煙道溫度、穩定燒結終點在93m,控制好前段環冷速度,積極協調高爐倉存情況,減少頻繁調整上料量,穩步生產,以降低燒結返礦率。

(3)從生產操作角度來講影響返礦率的因素還不止如上這些,其他如各礦槽料位掌握情況、混合制粒效果、加水潤濕時機以及人為因素的影響等,還需要進一步的摸索、研究。

參考文獻

[1] 周取全.鐵礦石造塊理論及工藝[M].冶金工業出版社,1989.

[2] 王振龍.燒結原理與工藝[M].冶金工業部工人視聽教材編輯部,1995.

[3] 裴生謙.降低燒結礦返礦率攻關實踐[J]. 2011.

[4] 魏宏亮.燒結機返礦率影響因素探討[J].燒結球團,2010, 2: 10.

[5] 歐大明.焦粉粒度對鐵礦石燒結過程的影響[J].鋼鐵,2008, 10.

[6] 許斌.合理垂直燒結速度的研究[J].中南大學學報,2007, 4.

[7] 王洪江.首鋼京唐1號燒結機800mm厚料層燒結生產實踐[J]. 燒結球團, 2010, 6.

[8] 旺成.燒結臺面拉溝對生產的影響[J].馬鋼職工大學學報, 2003, 10.

[9] 王素平.冷卻制度對燒結礦質量影響的研究[C].2012年度全國燒結球團技術交流年會論文集.