劉甲科 孫世彪

(陜西龍門鋼鐵有限責任公司)

摘要:2021年9月份以來,2#爐受爐身中部7、8、9段冷卻壁水管根部頻繁拉裂的困擾,通過對漏水冷卻壁在線綜合處理法,即“一查、二膠、三改、四焊”四步法,結合漏水的危害同步對爐內上下部制度調整等措施,提出“先治水、斷源頭,再調整爐內參數”的思路,保證了2#高爐的安全運行和爐況的穩定。

關鍵詞:冷卻壁漏水;查漏;爐況調整

1 簡況

龍鋼2#高爐有效容積846m³,設20個風口,兩個鐵口,采用串罐無料鐘爐頂。第二代爐齡于2014年開爐,開爐不久爐身中部7、8、9段冷卻壁水管與保護管焊縫開裂而漏水現象,后續雖著高爐冶強的不斷提高,冷卻壁根部拉裂現象也加劇,特別是2020年后半年至2021年9月份爐身中部7、8、9段冷卻壁水管根部拉裂現象較為頻繁,高爐軟水補水周期由正常48小時以上縮短至每4-5小時補水一次。高爐順行雖未受影響,但主要經濟技術指標下滑較多。

龍鋼2#高爐高爐本體冷卻采用軟水密閉循環系統,冷卻壁豎向分為1-11段,其中1-10段為密閉系統依次從下往上串聯供水,11段為開路。每塊冷卻壁為4進4出水管設計。爐腹(4段)、爐腰(5段)、爐身下部(6段)為銅冷卻壁,爐身中部至爐身中上部(7、8、9段)為球墨鑄鐵冷卻壁,7-8段共30塊冷卻壁,9段28塊冷卻壁。自2014年開爐不久就出現冷卻壁根部護帽漏水,雖高爐的不斷強化高爐利用系數由3.3t/m3.a逐步提升至4.23t/m3.a,冷卻壁根部漏水頻次增加。2020年至2021年1-9月份共查出漏水點176個,其中壓膠46個點,改單聯34根,焊接98根,在7、8、9段中,占比分別為40%、50%、10%,拉裂部位分布主要集中在7-8段。

2 冷卻壁根部漏水原因和危害

2.1分析拉裂原因

對冷卻壁根部拉裂的原因分析得出認為主要原因是冷卻壁保護管外面焊接在爐殼與冷卻壁水管上的波紋膨脹節在冷卻壁水管受熱脹冷縮時膨脹量不足引起,加上水管和護管之間焊接質量不達標,導致冷卻壁在受到熱應力變化時從冷卻壁水管和護管焊縫最薄弱出拉裂而漏水。

2.2高爐冷卻壁漏水的危害

2.2.1指標下降:從經驗數據來分析,1kg水漏入爐內,通過升溫汽化和分解反應需要消耗約1.117kg焦炭的補償,同時考慮1kg水分解的氫氣參加的還原反應抵消約0.364kg焦炭,綜合考慮,1kg水漏入爐內需要消耗約0.753kg焦炭。由此可見漏水是導致高爐焦比升高的直接原因。2#高爐自今年漏水加劇后高爐焦炭負荷較1#高爐同期下降0.1倍焦比升高10kg/t.Fe。

2.2.2影響順行:冷卻壁漏水后,造成上部中部爐墻不同程度粘結,導致高爐圓周氣流分布不均,局部氣流頻繁過盛,易出現管道處氣流,煤氣利用率下降,熱損增加。同時增加高爐操作難度,高爐為保順行,被迫采用退守措施。

2.2.3影響安全:因冷卻壁根部漏水,大量水入爐內導致高爐每次休風風口噴火;爐頂點火,頂溫異常升高、難以控制且爐頂有爆震現象,安全風險和不確定因素大大增加。同時正常生產期間風口區和大套縫隙爐缸灌漿孔常見滲水現象,極易誘發爐涼事故。

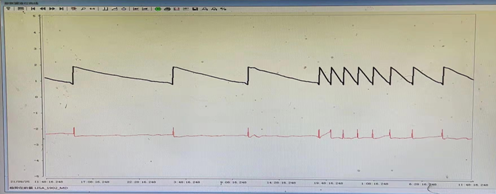

2.2.4影響水消耗:正常膨脹罐補水周期大于48小時現下降至4-5小時補一次水,每天補水5-6次。若高爐因各種原因慢風(小于正常風壓的90%以下)膨脹罐液位極劇下降,補水周期縮短至1-2小時補水頻次增加。造成水資源大量浪費,同時對高爐爐缸安全造成威脅。

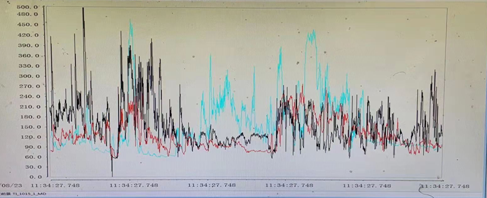

圖 1 2#爐爐身上部第八段溫度趨勢

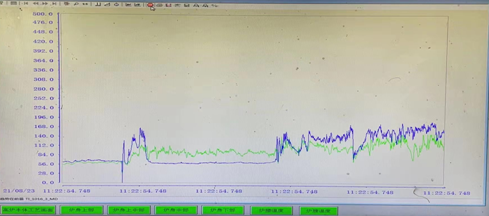

圖 2 2#爐爐身上部第九段溫度趨勢

圖 3 軟水膨脹罐液位曲線冷卻壁漏水處理方法

經過近一年查漏和治水的摸索和實踐,我們總結出來一套完整的針對冷卻壁根部漏水處理措施,總結成“一查、二膠、三改、四焊”四步法,并結合漏水的危害提前對爐內上下部制度調整等措施。

3 處理漏水四步法

3.1一查:加強內部管理建立快速反應機制,當班工長嚴密監控軟水膨脹罐液位曲線。同時嚴格要求副工長、看水工每兩小時檢查高爐本體水管有無滲水;發現液位斜率下降快,第一時間反饋車間,快速組織查漏。每次查漏由分廠領導把關,車間負責組織安排爐身爐底上下兩組人員,每組至少兩個人,帶好煤氣報警器和對講機各自就位進行查漏。經過長期摸索在查漏方面我們按先整體再局部的模式進行篩查。即先利用打壓法快速全面篩查完后,對壓力不降也不漲的水管作標記再進行局部關水利用點火法判斷其準確率達100%,對因閥門生銹關不嚴我們也利用連通器原理,使用軟管進行漏點測定,確定是進水、還是出水管根部漏水。通過以上方法,能準確的確定位置。

3.2 二膠:在高爐正常生產運行期間,要快速且大面積治理冷卻壁根部漏水比較困難。在經過大膽嘗試后,我們創造性的利用一種固體膠特殊材料(專利)配備專用設備將其壓入護帽內部進行在線封堵,此方法對根部輕微漏水效果良好,壓膠共計23根。

3.3 三改:如果冷卻壁漏水較為嚴重,在線可以通過改單聯,將其原軟水跳接通少量工業水冷卻,其單根水量可結合熱量強度和水溫差運行狀態實施調整,截止目前共改單聯34根。

3.4四焊:利用每次高爐檢修機會,對漏水冷卻壁根部管進行切割,用焊接技術修復冷卻水管和護管的焊縫,同時核心對水管外面的膨脹節必須重新選型,確保膨脹量滿足應力的需求。本次經過計算選型膨脹量為0.6MPa的型號。

4 爐況調整

高爐冷卻壁漏水后,造成上部中部爐墻不同程度粘結,導致高爐圓周氣流分布不均,局部氣流頻繁過盛,易出現管道氣流,煤氣利用率下降,加大熱損,同時增加高爐操作難度。高爐為保順行,鑒于此情況,及時調整思路提出爐況要長期穩定必須“先治水、斷源頭,再調整爐內參數”的思路。在治理漏水的同時爐內同步調整:

4.1上部調劑:嘗試由之前大角度、寬平臺退至小角度和窄平臺,適當疏導邊沿氣流,保證邊沿氣流相對均勻。目的靠順行來消化爐墻粘接物。

4.2下部調劑:在高爐壓量平穩,量壓比在正常范圍內的前提下,盡量保證全風作業,并適當提高爐溫基礎,保證爐缸工作狀態良好。

4.3采用非常規作業方案,即在高爐每次檢修時,適當采用空料線和打水法爭取空區粘接物自行脫落。

5 結論與展望

針對冷卻壁水管拉裂漏水,上部中部爐墻存在不同程度粘結,以及高爐操作難度加大的問題,及時調整思路提出爐況要長期穩定,必須“先治水、斷源頭,再調整爐內參數”的思路,在長期的生產實踐中總結出一套漏水冷卻壁在線綜合處理法,即“一查、二膠、三改、四焊”四步法,使用以上方法不但保證水系統的安全運行,也確保爐況維持中等冶煉水平。在爐役后期冷卻壁漏水現象未得到本質改善的條件下,通過邊生產邊治理的模式,積極應對冷卻壁漏水對高爐帶來的影響,保證高爐處于長期穩定中等冶煉強度水平的狀態。

在漏水整治過程中,2#高爐上下全體員工以“守土有責,守土盡責”的擔當意識牢牢守住高爐的長期穩定順行的底線,同時在此環境下也培養了一批能干會干的年輕隊伍,提升了高爐冷卻壁漏水模式下生產操作水平,為以后應對此情況積累了寶貴的經驗。

2#爐冷卻壁水管漏水主要原因,在于焊接施工設計缺陷和施工質量不達標,在以后設計和施工時要引以為戒,針對性地改變設計方案以及升級工藝技術。比如可考慮在設計時在護管和水管之間采用更合適的其他材料密封,效果有待實踐驗證。

參考文獻:

[1] 周傳典.高爐煉鐵生產技術手冊[M].冶金工業出版社,2005.454-480.

[2] 劉洪新,王浙航,杜運來.唐鋼1號高爐銅冷卻壁水管損壞后的安全生產[J].煉鐵,2016,35(1):11-14.

[3] 武振宇,黃建明,劉洪新,孟建國.唐鋼1號高爐銅冷卻壁操作實踐[J].煉鐵技術通訊,2009(1):33-34.

[4] 高福生.本鋼五號高爐銅冷卻壁破損風險及改進[J].金屬世界,2012(04):40-42+48.