王瑞良 安占來 許寶先

(河鋼邯鋼環(huán)保能源部 河北邯鄲 056015)

摘要:焦?fàn)t荒煤氣帶走的熱量占焦?fàn)t總輸出熱量的36%,僅次于紅焦顯熱所占的37%。目前焦化工藝是依靠噴灑低壓氨水對荒煤氣進行冷卻降溫,造成了荒煤氣大量顯熱的白白浪費。本文介紹一種較為有效和可靠的上升管余熱回收工藝裝置,可較好地回收荒煤氣顯熱生產(chǎn)低壓飽和蒸汽,節(jié)約能源。

關(guān)鍵詞:荒煤氣顯熱;余熱回收;飽和蒸汽

1 概述

焦?fàn)t連續(xù)生產(chǎn)過程中產(chǎn)生的荒煤氣溫度平均在750℃左右,其帶走的熱量占焦?fàn)t總輸出熱量的36%,僅次于紅焦顯熱所占的37%。目前國內(nèi)大部分焦化廠并沒有對荒煤氣熱能利用采取有效的技術(shù)手段,長久以來還是依靠噴灑低壓氨水對荒煤氣進行冷卻降溫,造成了荒煤氣大量顯熱的白白浪費,所以有效回收荒煤氣顯熱是焦化行業(yè)共同面臨的現(xiàn)實課題,同時也是實現(xiàn)焦化資源合理利用、節(jié)能創(chuàng)效的有效途徑。

國內(nèi)曾經(jīng)研發(fā)和嘗試過的上升管余熱回收技術(shù)有導(dǎo)熱油夾套管、熱管、鍋爐、特殊水套管和半導(dǎo)體溫差發(fā)電技術(shù)等,其中特殊結(jié)構(gòu)水套管回收荒煤氣熱量技術(shù)作為一種較為有效和可靠的上升管余熱回收技術(shù),受到較大的關(guān)注,其優(yōu)勢在于:

1、采用納米導(dǎo)熱層,可以有效避免筒壁大面積結(jié)焦石墨。

2、采用耐磨耐腐蝕合金材料,減緩設(shè)備燒損腐蝕程度,延長其使用壽命。

3、無縫鋼管形式的金屬導(dǎo)熱體保證了無水滲漏。

4、特殊結(jié)構(gòu)水套管保證換熱效果的穩(wěn)定可靠。

5、納米保溫層提高了熱交換效率,同時降低了環(huán)境溫度。

6、可以實現(xiàn)根據(jù)用戶需要產(chǎn)生相應(yīng)的過熱蒸汽。

邯鋼焦化廠5#、6#爐為45孔6m焦?fàn)t,年產(chǎn)荒煤氣約1600萬立方米,目前兩座焦?fàn)t90根上升管全部改為水套管上升管換熱器,吸收上升管荒煤氣的余熱,產(chǎn)生飽和蒸汽(壓力0.8MPa,溫度175℃)供焦化生產(chǎn)使用,荒煤氣經(jīng)上升管換熱后,溫度由700℃降至450—500℃,之后再由低壓氨水冷卻降溫至70℃左右。

2 項目簡介

2.1概況

該焦?fàn)t荒煤氣水套管余熱利用技術(shù)設(shè)計有汽包、給水泵、強制循環(huán)泵、上升管換熱器、鋼支架、進出水管以及電儀設(shè)備等設(shè)施。利用送2#干熄焦除鹽水作為汽包進水,通過除氧泵把除鹽水經(jīng)除氧器、汽包給水泵送入汽包,汽包內(nèi)的水由強制循環(huán)泵壓入上升管換熱器吸收高溫荒煤氣(約850℃)的熱能,汽水混合物再返回汽包,汽包內(nèi)產(chǎn)生的飽和蒸汽通過汽水分離器分離后并入焦化廠現(xiàn)有蒸汽管網(wǎng)。

2.2 工藝流程

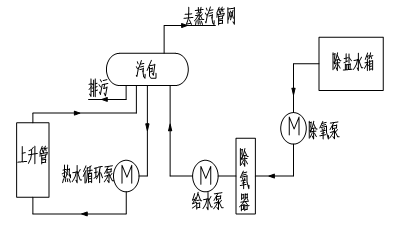

本系統(tǒng)采用水—蒸汽—水封閉循環(huán),原料為干熄焦除氧水或除鹽水,通過利用上升管換熱器及配套系統(tǒng),吸收荒煤氣的顯熱產(chǎn)生0.6~0.8MPa(表壓)的飽和蒸汽來進行蒸汽并網(wǎng)。工藝流程為:將從干熄焦除氧器后送來的除氧水(或從除鹽水槽送來的除鹽水)由除氧泵送至除氧器進行除氧處理,然后經(jīng)過補水泵送入緩沖水槽,再經(jīng)給水泵送到汽包,之后通過強制循環(huán)泵進入5、6#焦?fàn)t90組上升管換熱裝置。通過換熱裝置利用焦?fàn)t荒煤氣顯熱加熱循環(huán)水,由上升管換熱后產(chǎn)生的汽水混合物返回汽包進行汽水分離,蒸汽直接并入焦化現(xiàn)有低壓蒸汽管網(wǎng),冷凝液則通過熱水循環(huán)泵返回焦?fàn)t上升管循環(huán)使用,具體工藝流程圖間圖1。

圖1 上升管余熱回收工藝流程圖

2.3、原始設(shè)計參數(shù)

|

參數(shù) |

數(shù)值 |

|

荒煤氣進口溫度 |

650~950℃,平均為750℃ |

|

荒煤氣流量 |

以320 Nm3/噸干煤折算 |

|

荒煤氣的比熱 |

1.65kJ/m3·℃ |

|

荒煤氣的密度 |

0.465kg/m3 |

2.4 方案實施要點

2.4.1 上升管漏水問題的解決措施

1、整個換熱器為一個整體結(jié)構(gòu)的無縫鋼管,內(nèi)筒內(nèi)壁為納米導(dǎo)熱層,導(dǎo)熱層耐磨耐熱,是防止漏水的第一層保護。

2、在納米導(dǎo)熱層的外側(cè)是耐磨耐腐耐高溫的合金材料,經(jīng)過2600℃以上高溫熔化成型的一種無縫管結(jié)構(gòu)型式,是防止漏水的第二層保護。

3、在合金材料層的外側(cè)是金屬導(dǎo)熱體材料,也就是無縫鋼管,是防止漏水的第三層保護。

4、水-汽換熱在封閉空間內(nèi)進行,封閉空間在上升管內(nèi)筒外側(cè),經(jīng)過三層保護,水汽不會滲漏至炭化室。

2.4.2 上升管內(nèi)筒結(jié)焦問題的預(yù)防和處理

1、新上升管換熱器的內(nèi)壁采用耐高溫進口納米導(dǎo)熱材料,耐熱溫度為1800℃,經(jīng)過500℃的高溫后內(nèi)表面形成均勻光滑而又堅固的釉面,無死角,不易造成結(jié)焦,即使結(jié)焦也不易附著,易于清除。

2、通過進水流量的控制,一定程度上控制了上升管的進出口溫度差,從而盡可能的減少了內(nèi)壁的結(jié)焦。

3、合理的換熱型式選擇和設(shè)計,合理的導(dǎo)熱系數(shù)的選擇,出口荒煤氣溫度的合理控制(不低于450℃)減緩石墨的形成、焦油及其他成分的附積。

4、加裝空氣助燃系統(tǒng),一旦結(jié)焦通入高壓空氣,利用高壓產(chǎn)生高速離心旋轉(zhuǎn),松動結(jié)焦層并利用高溫將結(jié)焦燃燒掉。

2.4.3 上升管換熱器材質(zhì)的選擇

1、新型的耐高溫耐磨合金材料:通過對傳統(tǒng)材料的生產(chǎn)工藝和配方進行改良,從而解決了在正常運行工況下必須面對的問題:高溫、溫度變化區(qū)間大、腐蝕(氧化、還原、H2S等)。充分利用了特殊材料的耐磨和耐高溫性,又利用了鋼管的強度,二者有機結(jié)合。

2、納米導(dǎo)熱材料的選擇最大限度合理的調(diào)節(jié)了換熱效果。

3、納米保溫材料的選擇最大限度的保護了熱量不外散,使得換熱在有限的封閉空間進行,同時降低了環(huán)境溫度。

4、換熱器外壁采用抗氧化和腐蝕的不銹鋼材質(zhì),最大程度的適應(yīng)了焦?fàn)t的運行環(huán)境。

2.4.4 換熱效果的加強 換熱效果的加強

1、換熱器內(nèi)部通過科學(xué)的結(jié)構(gòu)排列以及合理換熱材料的選擇,最大程度的獲取換熱效果,特別是納米導(dǎo)熱材料的應(yīng)用,很好的調(diào)節(jié)了換熱器的導(dǎo)熱系數(shù)。

2、通過強制循環(huán)泵,大流量低揚程,充分保證了每個上升管換熱器的進水相對平均。

3、通過對上升管換熱器的進水管路進行合理梯級管徑配置,再一步保證了每個上升管換熱器的進水出水相對平均。

4、特殊的隔熱保溫納米技術(shù)材料,確保了換熱效果和降低了環(huán)境溫度。

3 技術(shù)參數(shù)

3.1 系統(tǒng)設(shè)計參數(shù)

|

汽包的設(shè)計壓力 |

1.25MPa(表壓) |

|

飽和蒸汽溫度 |

≥175℃ |

|

給水溫度 |

60℃ |

|

給水流量 |

15~20t/h |

|

飽和蒸汽流量 |

噸焦產(chǎn)飽和蒸汽>100kg |

3.2 汽包容量及主要參數(shù)

|

額定蒸發(fā)量 |

18t/h |

|

飽和蒸汽壓力 |

0.8MPa |

|

飽和蒸汽溫度 |

≥175℃ |

|

給水溫度 |

60℃ |

|

循環(huán)方式 |

強制循環(huán) |

|

換熱器進口荒煤氣溫度 |

650~950℃,平均為750℃ |

|

汽包給水品質(zhì) |

符合GB12145-2008《火力發(fā)電機組及蒸汽動力設(shè)備水汽質(zhì)量》 |

4 效果分析

(1)余熱蒸汽

按噸焦產(chǎn)飽和蒸汽按100kg計算,每年可產(chǎn)0.8MPa、175℃飽和蒸汽90萬噸,創(chuàng)效約10000萬元;同時降低焦化工序能耗10kgce。

(2)節(jié)省氨水用量

采用此技術(shù)后可以節(jié)省氨水用量15—20%,每年減少氨水系統(tǒng)電費20萬元。

5 結(jié)論

特殊結(jié)構(gòu)水套管回收荒煤氣熱量技術(shù)作為一種較為有效和可靠的荒煤氣顯熱回收技術(shù),是焦?fàn)t荒煤氣顯熱回收利用的大膽嘗試和技術(shù)突破,具有較強的示范意義。