劉 林, 張德榮, 任 濤, 胡正祥, 周 偉, 陳洪民

(日照鋼鐵控股集團有限公司, 山東 日照 276800)

摘 要:廢鋼比是轉爐生產的重要經濟技術指標,其值大小直接影響轉爐冶煉熱平衡,提高入爐廢鋼比是實現節鐵增鋼、降本增效的重要技術手段。然而因低溫低硅鐵水的影響,通過優化渣量、添加提溫劑等措施,不能繼續提高廢鋼比。為此,日鋼基于低溫低硅鐵水的現狀,加入發熱廢鋼,使入爐廢鋼單耗由 245 kg/t 提高至 252 kg/t,并通過優化發熱廢鋼配比及轉爐操作,克服發熱廢鋼對終點成分的影響。發熱廢鋼效果較為明顯,為實現節鐵增鋼、降本增效奠定了一定基礎。

關鍵詞:轉爐;低溫低硅鐵水;廢鋼比;發熱廢鋼

據相關研究報告分析,隨著國家開展一系列環保工作,限制燒結和鐵水產能,通過提高入爐廢鋼比的轉爐煉鋼工藝成為降本、提產的有利方向。馬春武等[1]計算,當鐵水與廢鋼價格相差 300 元 /t 左右及以上時,轉爐增大入爐廢鋼比具有顯著的經濟效益。因煉鐵和煉鋼產能不匹配,需要煉鋼提高廢鋼比,從而增加煉鋼產能。為有效提高入爐廢鋼比,以達到節鐵增鋼、降本增效的目的。根據理論分析和現場經驗,需要攻克以下技術難點:日鋼鐵水成分、溫度波動較大,鐵水罐中加廢鋼,鐵水溫度、碳、硅均低;且由于煉鐵到混鐵爐的鐵水罐為小罐鐵水,需要折入大罐中,折鐵過程中造成鐵水溫降大,為轉爐廢鋼比的提高增加難度;基于日鋼生產實踐,通過加入發熱廢鋼的手段達到提高廢鋼比的目的。發熱廢鋼加入后,轉爐過程升溫發生變化,在吹煉中后期發熱廢鋼熔化,帶入大量 Si、Mn、P 元素,導致中后期返干,不利于 P 元素的去除。

為了提高入爐廢鋼比,達到節鐵增鋼、P 成分受控,以日鋼轉爐為跟蹤對象,對下述內容進行跟蹤和分析:發熱廢鋼加入后對轉爐操作帶來的變化,后期返干,鋼水回磷嚴重;不同鐵水條件,發熱廢鋼加入量對操作的影響,優化轉爐吹煉槍位及加料時機。

1 日鋼生產現狀

為緩解煉鐵產能不足,鐵水罐中加入 50 kg/t 廢鋼,導致鐵水溫度、碳、硅降低,鐵水溫度、化學成分見表 1。由表 1 可知,當前,日鋼生產實踐主要有如下特點:鐵水成分波動大,鐵水碳低、硅低、磷高;受鐵水倒運影響,入爐鐵水溫度低。該鐵水熱量對轉爐完成廢鋼 250 kg/t 單耗,熱量極不富裕,轉爐過氧化嚴重。

轉爐冶煉低溫、低硅鐵水已成常態,然而低溫、低硅鐵水致使轉爐熱平衡較差,不僅完不成廢鋼單耗250 kg/t 指標,且易造成爐襯侵蝕。若提高入爐廢鋼比,勢必增大轉爐負荷,影響轉爐經濟技術指標。因此研究低溫、低硅鐵水加入發熱廢鋼,提高轉爐廢鋼比,對于滿足 250 kg/t 廢鋼單耗指標,改善轉爐經濟技術指標尤為重要。

2 發熱廢鋼對轉爐吹煉的影響

2.1 發熱廢鋼對吹煉過程化學反應的影響

轉爐使用發熱廢鋼主要為機械生鐵,發熱廢鋼中C、Si、Mn 元素含量高。表 2 為機械生鐵成分。在吹煉過程中,發熱廢鋼熔化后,C、Si、Mn 元素發生氧化反應釋放熱量。

轉爐吹煉一爐鋼的時間通常為 14~18 min,冶煉周期為 35 min 左右。下頁圖 1 為吹煉過程中金屬成分和爐渣成分的變化情況[2]。

如下頁圖 2 所示,機械生鐵塊度不均勻,大部分屬重廢范疇,在吹煉前期不能快速熔化,機械生鐵在吹煉中期熔化[3],隨著熔池溫度逐漸升高,機械生鐵快速熔化,會釋放大量的 C、Si、Mn,此時鋼水中突然增加 Si、Mn 元素,如圖 1 所示,Si、Mn 在此時會快速氧化,與渣中的 FeO 反應,導致渣中 FeO 消耗過快,出現返干現象。

2.2 發熱廢鋼對熱平衡的影響

日鋼使用發熱廢鋼主要是回收鑄鐵件(公司命名為“機械生鐵”),與廢鋼相比鑄鐵件的冷卻效應為0.6,提高機械生鐵的加入量,有利于提高廢鋼比。各種常用廢鋼冷卻效應值見表 3。

3 機械生鐵替代廢鋼提高廢鋼比研究

3.1 機械生鐵配比

如表 4 所示通過廢鋼斗配加機械生鐵替代普通廢鋼,調整廢鋼配比,機械生鐵加入量達到 20%。

3.2 發熱廢鋼溫降效果對比

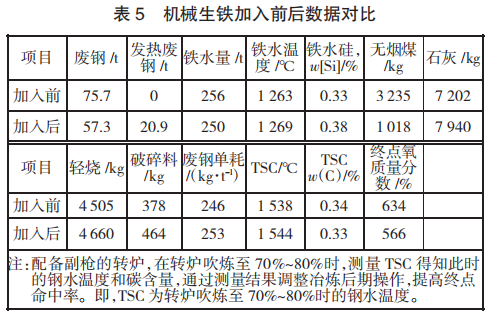

通過理論計算和生產實踐,發熱廢鋼加入后,轉爐熱量明顯好轉。機械生鐵加入前后入爐廢鋼比數據對比見表 5,由表 5 可知,機械生鐵的溫降為 3.7 ℃/t,較正常廢鋼降低 1.3 ℃/t,廢鋼單耗增加 7 kg/t,終點氧質量分數降低 68×10-6。

4 轉爐操作優化

4.1 發熱廢鋼加入后轉爐吹煉槍位調整

控制冶煉過程適宜槍位,通過控制過程升溫、渣料加入及化渣情況,可有效解決機械生鐵熔化后導致的返干回磷。機械生鐵的加入后,針對不同的鐵水條件,采用不同的操作模式。

4.1.1 鐵水熱量富裕操作優化

冶煉過程采用“高 - 低 - 高 - 低”的槍位模式,具體如圖 3 所示。開吹成功點火后,將槍位控制在 2.3 m左右,緩慢壓槍至 1.8 m,強攪熔池。頭批料加入后將槍位控制在 2 m,保持較長時間的高槍位化渣,頭批料化開后,小批量多批次加入二批料,吹煉至中后期將槍位控制 2 m,積攢足夠的 FeO 等待機械生鐵熔化時消耗,避免中后期返干,導致鋼水回磷。

4.1.2 鐵水熱量不富裕操作優化

冶煉過程采用“高 - 低 - 高 - 低”的槍位模式,具體如圖 4 所示。開吹成功點火后,將槍位控制在 2.3 m左右,快速壓槍至 1.8 m,前期熔池溫度低,鐵水流動性差,需要強攪拌和低槍位升溫,通過長時間強攪熔池給廢鋼熔化及熔池混勻提供動力學條件。頭批料加入后將槍位控制在 2 m,保持較長時間的高槍位化渣,頭批料化開后,小批量多批次加入二批料,吹煉至中后期將槍位控制 2 m,積攢足夠的 FeO 等待機械生鐵熔化時消耗,避免中后期返干,導致鋼水回磷。

4.2 機械生鐵配比優化

當鐵水熱量富裕時,加入過多的機械生鐵,會導致冶煉過程中熔池溫度高,加快碳氧反應,加劇爐渣返干,應根據鐵水熱量調整機械生鐵加入量,平衡爐內熱量。

1)機械生鐵減量,使用破碎料和工業壓塊替代,優先減機械生鐵;

2)加自循環,降低吹煉前期和過程的溫度。

5 優化效果

通過槍位優化、加料時機優化、機械生鐵配比優化等工藝優化,有效解決機械生鐵加入后,中后期返干,終點磷高等難題,優化前后終點磷變化見表 6。通過加入機械生鐵,能夠完成廢鋼單耗提高 7 kg/t,完成公司廢鋼單耗 250 kg/t 的目標,終點氧質量分數降低68×10-6。

6 結論

1)在現有的鐵水條件下,通過加入發熱廢鋼,成功開發了低熱量鐵水條件下轉爐熱補償工藝。在不影響產品質量的前提下,解決鐵水熱量低、終點鋼水過氧化導致的系列問題。

2)通過發熱廢鋼的加入,提高廢鋼加入量 7 kg/t,有效解決鐵水熱量低、廢鋼單耗低、煉鋼產量低、經濟技術指標差的難點;

3)通過槍位優化,控制發熱廢鋼加入量、控制過程溫度、渣料加入,可有效解決發熱廢鋼加入后返干磷高的問題,保證產品質量。

參考文獻

[1] 馬春武,李智,劉偉華,等.廢鋼價格與廢鋼比對煉鋼經濟效益的影響[ J ] .中國冶金,2015.25(9):6.

[2] 王新華,鋼鐵冶金學[ M] .北京:高等教育出版社,2005.

[3] 劉勇,周小賓,彭世恒,等.轉爐熔池中廢鋼對混勻影響[ J ] .連鑄,2019(3):6.