董成龍

(河北鑫達鋼鐵集團有限公司煉鐵廠)

摘 要:由于鋼鐵市場低迷,高爐生產為隨市場變化調節產能停、開爐頻率增加,降低開爐成本是煉鐵工作者不斷研究的課題。本文簡要闡述了河北鑫達煉鐵廠6#高爐在停爐20天爐缸未扒的狀態下,采用韶關市辰盛工業材料有限公司智能在線氧槍技術,9小時30分全風,16小時全風口作業,渣鐵全回收的開爐進程,意在總結經驗,為日后高爐開爐工作提供技術指導。

關鍵詞:高爐;開爐;智能氧槍;全風

0 前言

河北鑫達煉鐵廠6#高爐有效容積1080m3,共有20個風口,兩個鐵口,無渣口,采用串罐無料鐘爐頂,全干法煤氣除塵系統,3座卡魯金式熱風爐,高爐冷卻采用軟水閉路循環,配備AV63-15陜鼓的BPRT風機。2022年10月28日5:31降料面停爐,高爐本體噴涂,2022年11月17日23:36送風,18日7:49噴煤,8:10投入BPRT,9:06全風,15:36全風口作業,17:50富氧,有效降低了開爐成本。

1 高爐開爐的準備工作

1.1 停爐即是開爐倒計時

6#高爐接到停爐計劃時,高爐所屬系統立即制定檢修計劃,10月28日5:31料面降至風口安全停爐后立即進入檢修狀態,高爐成立扒爐領導小組,責任到人,嚴格按照扒爐安全方案進入爐內且保證扒爐進度。于14日白班外委進入爐內噴涂作業,15日早噴涂完畢,高爐按計劃開始烘爐操作。

1.2 高爐烘爐

由于此次高爐噴涂造襯噴涂料使用樹脂材料作為粘合劑,按照噴涂廠家要求的烘爐溫度進行控制。首先送風前認真檢查送風系統各閥是否處于休風狀態(關閉均壓系統各閥,爐頂放散閥一開一閉)。按長期休風后復風程序送風,分階段將送風風量加至800-1500m3/min左右。烘爐溫度以鐵口預埋的電偶為準,輔助熱風溫度為依據。風口各套水量按常壓水控制,爐體冷卻壁可以按最小水量控制,氣密箱通氮氣及水冷卻,流量按正常生產控制。嚴格控制氣密箱溫度<50℃,當氣密箱溫度>50℃時,用增大氣密箱水流量的方法控制,如氣密箱水流量用到最大氣密箱溫度仍不下降時,則用減風量的方法來控制頂溫。兩個爐頂放散閥每四小時輪換一次,先開后關。烘爐期間,將需要灌漿部位裝好閥門,打開灌漿孔,烘爐以后高爐冷卻工每4小時檢查一次冷卻設備及各灌漿孔情況,并做好記錄。每小時記錄一次風溫、風量、風壓、頂溫,氣密箱溫度,填入烘爐記錄。熱風爐換爐風溫波動≯10℃。

1.3高爐裝料

1.3.1開爐參數確定

全爐噸鐵焦比3.5t/t,全部配吃干熄焦炭,正常料噸鐵焦比0.65t/t,爐料壓縮率凈焦15%,空焦14%,正常料13%,正常爐渣堿度R2=1.03,正常料爐料結構:75%燒結礦+25%球團礦+錳礦+硅石+螢石,生鐵成分:[Si]=3%,[Mn]=0.95%。

1.3.2開爐料組成

表1 6#高爐開爐裝料表

|

|

裝入方法 |

批數 |

批料組成(Kg) |

體積 m³ |

||||||

|

焦炭 |

白云石 |

硅石 |

螢石 |

錳礦 |

燒結 (75%) |

球團 (25%) |

||||

|

1 |

J |

35 |

8000 |

|

|

|

|

|

|

403.5 |

|

2 |

K |

15 |

8000 |

1540 |

|

200 |

|

|

|

189.3 |

|

3 |

2Z+K |

3 |

5000/8000 |

260/ 1540 |

820 |

200/ 200 |

450 |

9750 |

3250 |

81.9 |

|

4 |

2Z+K |

3 |

||||||||

|

5 |

2Z+K |

3 |

95.9 |

|||||||

|

6 |

3Z+K |

4 |

||||||||

|

7 |

3Z+K |

4 |

55 |

|||||||

|

8 |

8Z |

8 |

5000 |

260 |

820 |

200 |

450 |

9750 |

3250 |

112.6 |

|

累計 |

75 |

537000 |

36260 |

17220 |

8200 |

9450 |

204750 |

68250 |

938 |

|

2.高爐開爐

2.1送風操作

2022年11月17日接到送風計劃后,鐵口開始預埋氧槍。14:40南場下好氧槍,17:00北場下好氧槍。23:36點火送風,送風堵4#、5#、6#、7#、14#、15#、16#、17#風口,其余12個風口送風。2:40風壓加到160kPa后,壓量關系緊張放風坐料,隨趕料線逐步加風,3:46料尺自由活動,高爐透氣性良好,頂溫上行,4:05防爆實驗合格后引煤氣,引煤氣后高爐加高頂壓,快速加風,5:10開7#、14#風口,7:30風壓加到290kPa,7:49開始噴煤,8:43開口出鐵,渣鐵流動性良好,直接過撇渣器走水渣,出鐵過程開6#、15#風口,9:06開16#風口,高爐加全風。高爐壓量關系平穩,下料順暢,13:34安全倒場出鐵,渣鐵排放順暢,13:51開4#風口,14:42開5#風口,高爐控制風壓400kPa以上并逐步加大富氧量操作,15:36開17#風口,至此高爐全風、全氧、全風口作業。

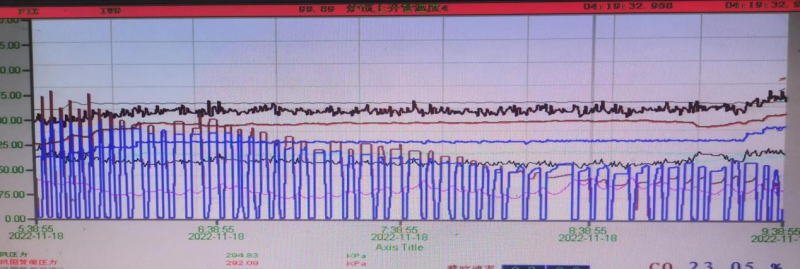

圖1 高爐引氣后高爐操作畫面

圖2 高爐第一鐵出鐵前后高爐操作畫面

圖3 全風、全風口爐頂氣流畫面

2.2送風焦比的選擇

本次開爐在開爐料650kg/t,在高爐送風后直接降焦比至500kg/t,走一個周期后降至450kg/t,后期每隔一個周期降10kg/t直至400kg/t。高爐迅速降低焦比為噴煤富氧打下基礎,縮短全焦時間,降低開爐成本。

2.3高爐布料角度的選擇

高爐隨料線的深度及風壓的使用及時改多環布料,并迅速擴大布料角度,提高煤氣利用,在快速降焦比的同時保證渣鐵物理熱充足,爐前出鐵順暢,高爐快速加全風。

表2 開爐期間布料角度調整記錄

|

焦 |

26 |

|

|

|

42批 |

|

10 |

|

|

|

||

|

礦 |

24 |

|

|

|

|

|

10 |

|

|

|

||

|

焦 |

35 |

33 |

30 |

26 |

55批 |

|

3 |

3 |

2 |

2 |

||

|

礦 |

32 |

29.5 |

27 |

|

|

|

3 |

4 |

3 |

|

||

|

焦 |

36 |

34 |

31 |

27 |

59批 |

|

3 |

3 |

2 |

2 |

||

|

礦 |

33 |

30.5 |

28 |

|

|

|

3 |

4 |

3 |

|

||

|

焦 |

37 |

35 |

32 |

28 |

69批 |

|

3 |

3 |

2 |

2 |

||

|

礦 |

33 |

30.5 |

28 |

|

|

|

3 |

4 |

3 |

|

||

|

焦 |

37 |

35 |

32 |

28 |

97批 |

|

3 |

3 |

2 |

2 |

||

|

礦 |

34 |

31.5 |

29 |

|

|

|

3 |

4 |

3 |

|

3.開爐快速達產的關鍵

3.1 準備工作細致

鑫達煉鐵廠高度重視此次開爐,廠長牽頭多次組織管理技術人員討論、完善開爐方案,對以前多次開爐過程中的問題進行匯總分析,針對以前開爐過程中的問題逐項進行梳理,在這次開爐方案中進行完善細化,同時對以前開爐過程中成功的經驗進行總結,最后確定的《開爐方案》,同時明確各區域責任人職責,細致安排各崗位工作重點。由于各級人員思想重視、準備充分,為此次順利快速開爐打下了堅實的基礎。從試車、烘爐、打壓、備料、裝料、送風、出鐵直到達產,做到了安全、有序、科學、高效。

3.2 煉鐵廠上下齊心協力

6#高爐點火開爐以后,在不足48小時內日產達到了3500噸,各項經濟技術指標均達到了正常生產水平,這是煉鐵廠上下齊心協力、共同努力的結果,高爐從送風到全風作業,廠部領導董成龍、袁強軍、王子龍親自指揮、日夜堅守,6#高爐全員上下各司其職、加班加點,各輔助工段全力配合、竭盡全力,這一切努力使得整個開爐進程順風順水、圓滿成功。

圖4 廠長董成龍在主控室指揮開爐操作

3.3 在線氧槍作用明顯

韶關市辰盛工業材料有限公司智能在線預埋氧槍是鑫達煉鐵去年引進的開爐輔助技術手段,對開爐的恢復進程幫助很大,尤其本次開爐,由于爐缸只扒到風口下1.5米且因扒爐打水降溫,爐缸溫度低,殘存渣鐵凝固,本次開爐送風前就開始從鐵口插入氧槍燃燒焦炭,一是對爐缸有預熱作用,避免了開爐后爐缸溫度升高吸收熱量對爐缸內的渣鐵產生負面影響;同時在線氧槍燃燒焦炭在放出熱量的同時,也能燒開部分空間,為送風后料柱的運動打下了基礎,使得開爐后生成的渣鐵順利進入爐缸,從一定程度上加快了開爐的恢復進程。

圖5 在線氧槍鐵口區域布置圖

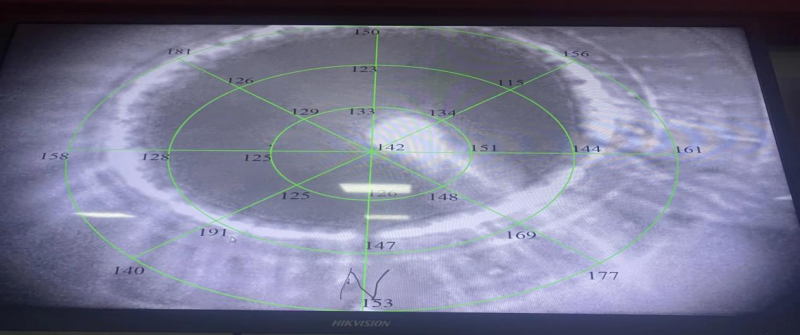

圖6 在線氧槍壓力控制及爐內燃燒狀況監控系統

3.4 操作方針得當

本次送風點火開爐后快速加風,快速降低焦比,快速加大布料平臺與角度,快速噴煤匹配合理。快速加風活躍了爐缸,快速降焦比為噴煤打好基礎,快速恢復布料平臺與角度避免過窄的平臺帶來的熱量損失大,氣流不穩等現象。嚴格按照開爐制定的操作方針有序進行,大膽實踐是本次開爐順暢的關鍵。

3.5 爐前出鐵與爐內操作相匹配

整個開爐過程中高爐的爐外及外圍工作情況也都有條不紊,開爐過程中第一次鐵非常關鍵,爐前對渣鐵溝全部烤干防止出鐵時放炮傷人,尤其對撇渣器過道不間斷烘烤直至出鐵,防止鐵水溫度低造成撇渣器過道眼鑄死, 爐內根據風量計算爐內的渣鐵量與在線氧槍監測爐內火焰情況相結合確定出鐵時間。第一鐵開口后,鐵流順暢,渣鐵溫度充足,流動性好,組織直接過撇渣器,渣直接走水渣,做到渣鐵全回收。整個開爐過程中,無論是鐵口深度控制還是出鐵間隔的控制,均未對爐內恢復進度造成影響。爐前組織的非常快捷,把清理渣鐵時間控制到最少,這樣在清理完渣鐵以后,可以根據爐內情況等著出鐵,未出現讓爐內遷就爐外的現象,

圖7 第一鐵出鐵情況

4 結語

本次6#高爐在爐缸未扒凈的狀態下之所以在9小時30分全風,16小時全風口作業,除在線智能氧槍的應用起到積極作用之外,同時得益于整個系統的穩定配合,是整個生產系統共同努力的結果,從物料、工器具及人員準備都很充足,操作預案、工藝制度從準備、執行、應變都非常得當,本次開爐操作是一個非常典型的成功案例,值得我們分析研究和推廣。