張學軍1 趙德成2 王治彬 劉勇

(山東 日照市 嵐山區 日照鋼鐵有限公司 276806)

摘 要:鋼廠精煉爐和轉爐鋼包均未實現底吹自動控制且無計量,吹氬量僅憑借操作人員經驗判斷,有很大的不確定性,吹氬效果沒有一個定量分析,造成氬氣浪費,吹氬效果也不好,對產品質量提升產生制約,且全程需要人工插拔氬氣管,不僅費事費力,也直接威脅著作業人員的安全。

關鍵字:鋼包車;吹氬;自動;連接;設備

0 引言

目前現場有5臺精煉爐和4臺轉爐均未實現底吹自動控制,鋼包底吹氬管道還是人工拔接,費事費力還直接威脅著作業人員的安全,并且全程無計量,吹氬量僅僅是憑借操作人員的經驗判斷,有很大的不確定性,對吹氬效果沒有一個定量的分析,造成氬氣的浪費且吹氬效果不好,對提升產品質量造成制約。為了降低勞動成本,提高人員作業安全系數,實現設備自動化水平,準備對轉爐、精煉鋼包車吹氬連接方式進行改造。

1 原設備結構

精煉爐底吹系統能夠為兩個工位的鋼包同時進行吹氬控制,并且每座鋼包的兩塊透氣磚可分別獨立的進行流量控制。流量控制儀可檢測每塊透氣磚的透氣性能,當某塊透氣磚透氣性能變差時,可實現流量自動補償控制,確保兩塊透氣磚的性能均衡。兩個現場操作箱放置于鋼包爐操作平臺上,可分別控制并顯示吹入每塊透氣磚的氬氣流量,以方便現場操作人員的操作;鋼包爐操作平臺上設有手動吹氬管道以防控制系統故障時,操作工可手動操作吹氬,確保煉鋼過程正常進行。

該系統具備以下功能:

1)智能氣體流量控制儀能夠為兩個工位的鋼包同時吹氬,并可獨立控制吹入每個透氣磚的流量大小。

2)測量精度:±1﹪測量范圍。

3)具有氣源壓力低、漏氣報警、堵塞報警等報警功能。

4)監控畫面能夠實時顯示底吹氣體設定與實際流量。智能氣體流量控制儀能夠通過電腦畫面輸入設定流量,并能夠根據設定流量快速調節,使實際流量達到設定值,達到精確吹氬效果。爐前操作箱也可操作設定使用流量的大小,同時有實時流量顯示。

5) 系統具有吹氬時間、累積流量等顯示,并設有歷史曲線可供查詢、報警記錄等畫面。

2 鋼包吹氬裝置結構及功能原理

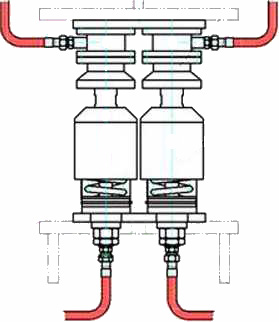

鋼包預吹氬快速安裝裝置包括包車接頭裝配和鋼包接頭裝配(如:圖2),包車接頭裝配安裝在鋼包車上,鋼包接頭裝配安裝在鋼包側下方。包車接頭裝配連接進氣管路,其通氣軸的球面配合鋼包接頭裝配內的錐面,通過球面墊和彈簧壓緊和調整包車接頭裝配和鋼包接頭裝配配合的誤差,保證結合面密閉。鋼包接頭裝配內有單向密封裝置,可密閉空氣和灰塵,防止不吹氬氣時空氣和灰塵進入鋼包鋼水內。

3 改造方案具體內容

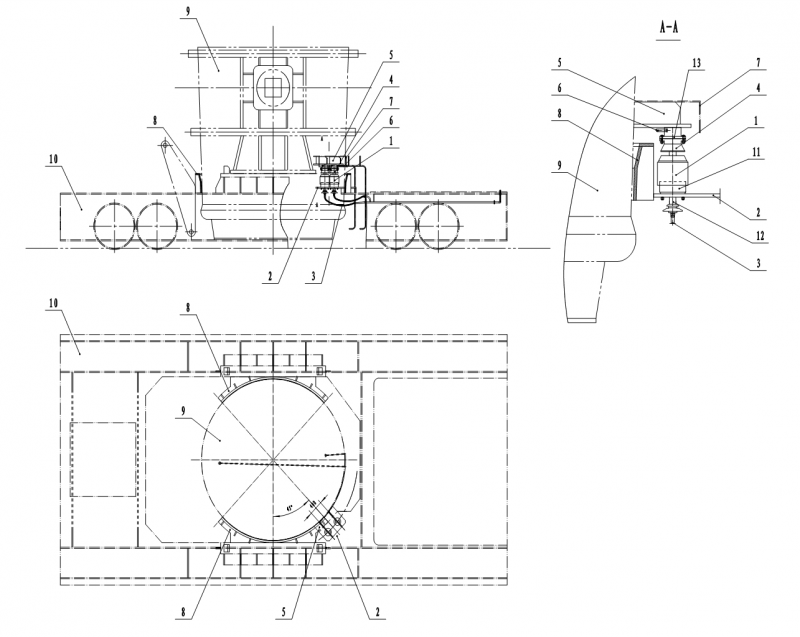

1)吹氬裝置系統的組成:鋼包導向裝置+鋼包車吹氬裝置+鋼包與鋼包車的定位裝置,(如:圖1)。

2)吹氬裝置系統示意圖如下:

圖1 圖2

3)改造方案:

a、吹氬裝置系統的基本結構是由焊接安裝在鋼包側面上的導向裝置(序號4),以及安裝在鋼包車上的吹氬裝置(序號1)和鋼包車定位裝置(序號8)三部分組成。

b、其自動吹氬氣接通過程時:通過鋼水包坐在某個需吹氬的工位上,經導向裝置糾正偏差后,并依靠下部吹氬裝置所特有的360°可調整位移頂桿系統實現對位,同時下部吹氬裝置的頂桿將導向裝置的單向閥頂開,從而完成了整個吹氬管路的自動接通。若鋼水包起吊離開,則由單向閥自動關閉氬氣,以完成自動吹氣和斷氣的功能。

c、老式吹氬裝置中的鋼包通過“目測”找正,可靠性非常低,吹氬裝置經常被撞壞,導致漏氣;自動吹氬裝置的彈簧保護罩是石棉布織成,鋼水飛濺經常導致石棉布保護罩被燒毀,從而導致彈簧被進入鋼渣或者異物,使彈簧失去彈性無法自動吹氬,給煉鋼帶來極大安全隱患,同時也極大影響煉鋼質量。通過增加鋼包車定位裝置、改進吹氬裝置的結構形式和改進吹氬裝置零部件的原材料性能,使得吹氬系統結構更穩定,吹氬效果更好。

d、自動吹氬裝置的技術參數為:

①、氬氣管網壓力:P=0.6~1.6 MPa

②、氬氣流量:80 Nm3/h

③、氬氣流量調解范圍:80 Nm3/h~150 Nm3/h

④、所有方向運動公差:±50 mm

⑤、試驗壓力:P=2.5 MPa

⑥、泄漏率:<0.05%

⑦、水平位移:±50 mm

垂直位移:±50 mm

e、導向裝置安裝在鋼水包的加強圈下方,大約與鋼包耳軸成45度角位置,在其上面設置一個保護罩,以防鋼水噴濺在其裝置上。吹氬裝置焊接在鋼包車上,其位置在鋼包坐在車上后對應于導向裝置中心處。

f、目前現場有煉鋼工位、LF爐工位和RH爐工位。吹氬裝置系統的改造就在這些設備上展開。鋼包上安裝對應的導向裝置。鋼包車上安裝對應的吹氬裝置和鋼包定位裝置,需要安裝定位好,并且在和導向裝置配合時要求鋼包的水平和垂直誤差不超過15mm。

4 優點

1)安全高效:它取代了原人工快速接頭連接,避免了操作工在高溫危險區插拔軟管造成的意外傷害和鋼包翻渣燒壞吹氬管道,自動吹氬接頭要求鋼包在鋼包車上坐包時,接頭自動完成連接。

2)節能環保:原結構容易被鋼包翻渣燒壞吹氬管道而造成泄漏等缺陷,造成氬氣大量浪費,現有自動接頭連接可靠,密封性好,具有保護裝置,氬氣不會泄漏。

3)操作人員不必登上布滿鋼水渣的鋼水包車即可輕易的將氬氣管連接到氬氣管接頭上,操作容易,有效避免了操作人員因上下鋼水包車而帶來的安全隱患。

4)母體裝置內部具備單向截止功能。當吹氬結束時,透氣磚到母體裝置和管線內壓力與鋼水及外界大氣壓成正比,防止透氣磚堵塞。

5 結論

通過本次系統升級改造后,全流程精準溫控和低熱損控制技術實施,各工序溫度控制實現精準化、科學化和減少過程熱損失,實現全流程低能耗生產。在爐前調節好氬氣后,隨著冶煉過程的進行,精煉爐可以通過工控機在主控室控制,可以根據脫硫、合金化、升溫、軟吹等過程需要,選擇強吹、中吹、軟吹等吹氬模式,也可以在爐旁通過電位器調節,方便快捷,對透氣性不好的可以選擇旁通吹氬,吹氬量通過PLC進行計量,實現高效低能耗冶煉且有利于品種鋼的開發。

參考文獻

[1] 譚學樣.轉爐煉鋼低過熱控制工藝生產實踐[J].山東冶金,2020,42(01):3-4.

[2] 黃德勝.LF精煉生產低硫鋼工藝實踐[J].煉鋼,2013,29(05):11-13+17.

[3] 楊亞迪,趙晶,崔劍征.180t鋼包底吹氬過程鋼液流場特性數值模擬[J].特殊鋼,2021,42(05):6-10.

[4] 時朋召,田玉石,徐李軍,郭文波,仇圣桃.120t鋼包底吹氬氣物理模擬[J].中國冶金,2021,31(03):30-36.